1. Introducción

El análisis del comportamiento a fatiga es esencial para evaluar la vida útil de materiales empleados en sectores como la automoción, el aeroespacial, la energía eólica o el industrial. Este tipo de ensayo se centra en el análisis del comportamiento mecánico cuando los materiales son sometidos a cargas repetitivas a lo largo del tiempo, lo que provoca la formación y propagación de microrroturas internas, conduciendo finalmente a fallos como la rotura, la delaminación o la pérdida de adherencia fibra-matriz. Este comportamiento depende de múltiples factores: propiedades mecánicas y térmicas del material, diseño estructural, proceso de fabricación, condiciones de carga y entorno de servicio [1].

Uno de los principales retos de estos ensayos es su duración, que puede extenderse durante semanas. La industria reclama metodologías más ágiles y representativas para evaluar la resistencia a fatiga de los materiales. Con el fin de acelerar los tiempos de ensayo se han desarrollado enfoques basados en cargas escalonadas o frecuencias variables [2–4], así como estudios basados en el fenómeno de autocalentamiento inducido por ciclos como herramienta para correlacionar comportamiento térmico y mecánico [5–7].

Además del efecto de la carga cíclica, el entorno ambiental representa un factor crítico en la degradación de los materiales compuestos, en especial los formados por matrices termoplásticas de altas prestaciones. En estos materiales, el envejecimiento inducido por temperatura, radiación ultravioleta (UV) o humedad puede alterar significativamente su comportamiento estructural. El PEEK (polieteretercetona) es un termoplástico semicristalino ampliamente utilizado por su elevada resistencia mecánica, térmica y química. Su estabilidad dimensional y su baja densidad lo hacen atractivo en aplicaciones críticas, aunque su comportamiento tras el envejecimiento ambiental sigue siendo objeto de estudio.

Diversos trabajos han abordado cómo afecta el envejecimiento térmico a las propiedades de composites de PEEK reforzado con fibra de carbono (CF). Ma et al. (2024) demostraron que la exposición prolongada a temperaturas de hasta 300 °C provoca una evolución no lineal en la cristalinidad de la matriz, con un aumento inicial seguido de degradación térmica, oxidación del agente de acoplamiento y pérdida de propiedades interlaminares [8]. De forma complementaria, Sukur (2023) analizó el comportamiento de laminados de CF/PEKK (poliéter-éter-cetona-cetona), observando una reducción de hasta un 25 % en la capacidad de absorción de energía tras tratamientos térmicos extremos, y cambios en la transición vítrea y el módulo de almacenamiento medidos mediante DMA (dynamic mechanical analysis) [9].

El envejecimiento hidrotérmico también ha demostrado tener un efecto significativo en las propiedades mecánicas del PEEK. Sahin et al. (2024) observaron cómo el tratamiento térmico previo y la exposición prolongada a humedad a 80 °C modificaban la cristalinidad y la adherencia fibra-matriz, reduciendo la resistencia a flexión, en especial en materiales más amorfos [10]. Xu et al. (2025) realizaron un estudio similar en composites de PEEK reforzados con tejido de carbono, mostrando pérdidas de hasta un 25 % en la resistencia a tracción y compresión tras la absorción de humedad, sin cambios evidentes en los modos de fallo, aunque con aparición de despegue en la interfaz [11].

Por su parte, D’Amore et al. (1990) demostraron que el envejecimiento físico (asociado a la relajación del volumen libre) en la fase amorfa del PEEK provoca pérdidas en propiedades viscoelásticas, especialmente bajo condiciones cercanas a su temperatura de transición vítrea [12]. Finalmente, Sınmazçelik y Yılmaz (2007) exploraron cómo el envejecimiento térmico influye en la microestructura de PEEK y sus composites reforzados con fibra corta, concluyendo que no solo la cristalinidad, sino también la orientación y formación de capas transcristalinas afectan tanto a propiedades mecánicas como tribológicas [13].

En conjunto, estos estudios evidencian que los procesos de envejecimiento inducen cambios significativos en la morfología y en la interfaz de los materiales compuestos basados en PEEK, pero no abordan específicamente su efecto en la resistencia a fatiga, que es crítica para predecir la vida útil en condiciones reales.

Por tanto, el presente trabajo se centra en analizar la influencia del envejecimiento acelerado mediante exposición controlada a radiación UV en cámara de xenón sobre las propiedades a fatiga de un composite de PEEK reforzado con fibra de carbono. Se emplea el ciclo 1 del método A de la norma UNE-EN ISO 4892-2, con pulverización de agua, y se evalúan los cambios estructurales mediante calorimetría diferencial de barrido (DSC). Los resultados obtenidos a través de ensayos de fatiga permitirán correlacionar la degradación mecánica con las transformaciones inducidas en la matriz polimérica, aportando así información relevante para el diseño de componentes de alto rendimiento en sectores como aeroespacial, automoción y energías renovables.

2. Materiales y métodos

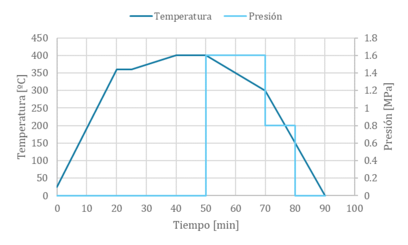

El material objeto de estudio en este trabajo consiste en laminados de composite formados por una matriz termoplástica de polieteretercetona (PEEK) reforzada con fibra de carbono continua. Para la fabricación de estos composites se hace uso del material comercial PEEK/T700 UD tapes KT-820, del proveedor Polymore Materials Pte Ltd. Se trata de una bobina de tapes unidireccionales de PEEK reforzado con fibra de carbono, de unos 300 mm de ancho, con un contenido en resina (en peso) del 34% y espesor de 0.14 mm (Figura 1). Partiendo de estos tapes, se fabrican paneles en 2 configuraciones: 13 capas unidireccionales (PEEK-CF-UD) y 13 capas [0/90]° (PEEK-CF-0/90) mediante moldeo por compresión en una prensa de platos calientes con el ciclo de proceso (presión temperatura vs tiempo) representado en la Figura 2. Las placas obtenidas se muestran en la Figura 3.

A partir de las placas, se mecanizaron probetas de dimensiones 300 mm × 25 mm y un espesor de 2 mm, adecuadas para los distintos ensayos de envejecimiento, caracterización térmica y mecánica (propiedades en tracción y resistencia a fatiga).

En primer lugar, para determinar las propiedades en tracción, las muestras se ensayaron bajo la norma UNE-EN ISO 527-4, específica para materiales compuestos de fibra continua. Se hizo uso de una máquina universal de ensayos (ZwickRoell) con una célula de carga de 250kN, a velocidad de 2 mm/min. El tipo de probeta utilizado fue el tipo IV y la sujeción de las probetas se realizó mediante mordazas hidráulicas. En el caso de las muestras unidireccionales, las probetas se mecanizaron tanto en dirección longitudinal como en transversal para determinar las propiedades a tracción en las 2 direcciones, y en todas las muestras se ensayaron al menos 3 probetas.

Para simular el envejecimiento ambiental en condiciones agresivas, las probetas fueron sometidas a un proceso de envejecimiento acelerado en cámara de xenón conforme a la norma UNE-EN ISO 4892-2, aplicando el método A, ciclo 1. Este ciclo consiste en una secuencia repetitiva de exposición a radiación ultravioleta generada por lámparas de xenón con filtro óptico tipo II (formado por vidrio de borosilicato interior y sodalime exterior), donde se alternan fases de irradiación en seco durante 102 minutos y fases de irradiación con pulverización de agua desionizada durante 18 minutos. Durante la fase de irradiación, la temperatura de la caja negra se mantiene en 63 ± 3 °C, y la humedad relativa ronda el 50 %. La irradiancia se controla para mantener una potencia de 60 W/m² en el rango de longitud de onda de 300 a 400 nm, simulando así las condiciones de exposición solar en entornos exteriores. Las probetas se envejecieron durante un total de 500 horas, con extracción intermedia a 250 horas de exposición con el fin de estudiar la evolución progresiva de las propiedades del material.

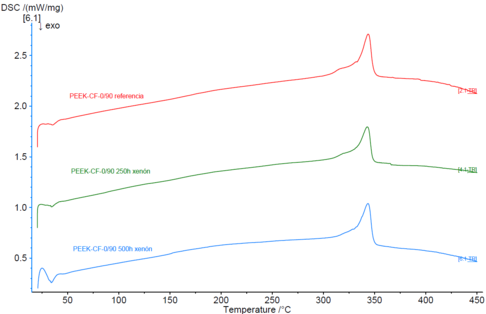

Con el objetivo de analizar las modificaciones estructurales de la matriz de PEEK inducidas por el envejecimiento, se realizaron ensayos de calorimetría diferencial de barrido (DSC) en condiciones controladas de laboratorio, conforme a la norma UNE-EN ISO 11357-1. Se analizaron muestras de PEEK-CF-0/90 en estado inicial, tras 250 horas y tras 500 horas de exposición a envejecimiento en cámara de xenón. Los análisis térmicos se realizaron en el equipo Polyma 214 (Netzsch), empleando una atmósfera de nitrógeno con un caudal de 50 mL/min, cápsulas de aluminio herméticamente selladas y masas de muestra comprendidas entre 5 y 7 mg. El protocolo de ensayo consistió en un primer calentamiento desde 20 °C hasta 400 °C a una velocidad constante de 20 °C/min, una isoterma de 5 minutos, un enfriamiento hasta 20 °C a 20 °C/min y un segundo calentamiento hasta 400 °C a 20 °C/min. Finalmente, para evaluar el comportamiento a fatiga del material y el efecto del envejecimiento acelerado sobre dicha propiedad, se emplea un enfoque basado en el fenómeno de self-heating o autocalentamiento inducido por carga cíclica. Este método permite estimar la resistencia a fatiga de forma acelerada mediante la correlación entre el incremento de temperatura de la probeta y la carga aplicada durante un ensayo dinámico. El principio del ensayo se basa en que, cuando un material polimérico es sometido a ciclos de carga a distintas amplitudes, parte de la energía mecánica se disipa en forma de calor por fricción interna y pérdida viscoelástica. Este incremento de temperatura puede correlacionarse con la probabilidad de fallo por fatiga a largo plazo, permitiendo identificar umbrales de carga segura y reducir significativamente el tiempo de ensayo.

Los ensayos se realizan en una máquina universal de ensayos dinámica ZwickRoell HB100, equipada con sensores de temperatura y sistema de termografía infrarroja, bajo configuración tracción-tracción y control sinusoidal. Se aplican distintos niveles de carga a frecuencias controladas, registrando la evolución térmica de la muestra. Los resultados permitirán estimar la carga límite a partir de la cual se produce un calentamiento continuo del material, lo que indica la aparición de daño acumulativo. Esta metodología se aplica a probetas en estado inicial (referencia), y después de tiempos de envejecimiento de 250 horas y 500 horas, con el objetivo de evaluar de forma comparativa la resistencia a fatiga del material en función de su grado de degradación inducido.

En fases posteriores, los resultados obtenidos mediante el método de self-heating podrán complementarse con ensayos de fatiga convencionales para validar las estimaciones obtenidas y establecer correlaciones entre ambos enfoques.

3. Resultados y discusión

3.1. Análisis térmico por DSC

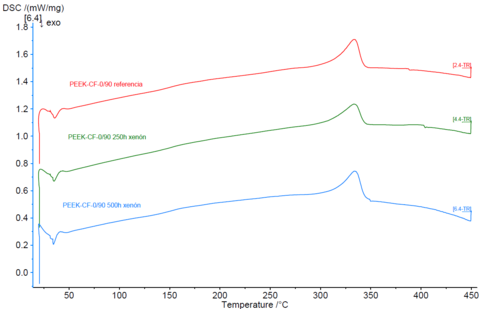

Se realizaron ensayos de DSC con el objetivo de identificar posibles modificaciones en la estructura de la matriz de PEEK inducidas por el envejecimiento acelerado mediante exposición en cámara de xenón. Se analizaron muestras de PEEK-CF-0/90 en estado inicial, así como tras 250 horas y 500 horas de envejecimiento. Los ensayos realizados a se observan en las [[#_Ref198289307|]]Figuras 4 y 5. La Tabla 1 muestra los valores de temperatura de fusión (Tf) y de entalpía de fusión (ΔHf) obtenidos en el primer y en el segundo calentamiento.

Tabla 1. Valores de temperatura de fusión (Tf) y de entalpía de fusión (ΔHf) obtenidos en el primer y en el segundo barrido de calentamiento en la muestra PEEK-CF-0/90.

| Primer barrido de calentamiento | Segundo barrido de calentamiento | |||

| Referencia | Tf (ºC) | ΔHf (J/g) | Tf (ºC) | ΔHf (J/g) |

| PEEK-CF-0/90 referencia | 343.6 | 22.44 | 333.9 | 13.07 |

| PEEK-CF-0/90 tras 250h xenon | 342.8 | 18.64 | 333.1 | 10.71 |

| PEEK-CF-0/90 tras 500h xenon | 343.6 | 21.38 | 334.0 | 13.68 |

Los termogramas obtenidos muestran un perfil característico de polímero semicristalino, con presencia de un pico de fusión a unos 343-344°C en el primer barrido de calentamiento y de unos 333-334°C en el segundo barrido de calentamiento. Sin embargo, de forma preliminar, no se observan diferencias significativas en los valores de temperatura de fusión ni en el área del pico de fusión, lo que sugiere que el grado de cristalinidad se mantiene relativamente estable a lo largo del proceso de envejecimiento evaluado.

Estos resultados preliminares indican que, bajo las condiciones de exposición establecidas (ciclo 1 del método A de la norma UNE-EN ISO 4892-2), el envejecimiento inducido no genera modificaciones térmicamente detectables a escala macroscópica en el PEEK durante las primeras 500 horas de exposición. No obstante, se considera relevante realizar análisis para detectar posibles cambios químicos o de oxidación que no se manifiesten térmicamente.

3.2. Propiedades mecánicas en tracción

Como referencia comparativa para establecer las propiedades del material en estado original, se realizaron ensayos de tracción uniaxial conforme a la norma UNE-EN ISO 527-4. Para el caso de las placas unidireccionales (PEEK-CF-UD), se realizan ensayos de tracción tanto en la dirección de las fibras como en la perpendicular, para evaluar de esta forma tanto resistencia de las fibras como de la matriz termoplástica, y, por otro lado, poder comparar con las placas bi-direccionales (PEEK-CF-0/90). En la Tabla 2 se resumen los valores medios obtenidos en cada caso.

Tabla 2. Propiedades en tracción iniciales de las placas fabricadas.

| Propiedad | PEEK-CF-UD Longitudinal | PEEK-CF-UD Transversal | PEEK-CF-0/90 |

| Módulo elástico (GPa) | 127 | 8.21 | 66.7 |

| Esfuerzo en rotura (MPa) | 1690 | 46.9 | 1323 |

| Deformación en rotura (%) | 1.33 | 0.59 | 1.85 |

Los resultados a tracción obtenidos antes de envejecer muestran un mayor valor de módulo y de esfuerzo en rotura en la muestra con fibras unidireccionales en la dirección longitudinal debido al refuerzo que éstas realizan en esta dirección, valores que son bastante menores en la dirección transversal. Por su parte la muestra con fibras bidireccionales presenta valores de resistencia a rotura ligeramente inferiores a los de la muestra unidireccional en sentido longitudinal, mientras que su módulo elástico es la mitad. Este hecho podría ser debido a que la alineación de las fibras cuando se colocan en dos direcciones no sea perfecta en comparación con cuando sólo se encuentran en una dirección. Respecto a la deformación en rotura, la muestra bidireccional tiene un valor ligeramente superior a la unidireccional en sentido longitudinal.

3.3. Comportamiento a fatiga

En este momento, aún no se han realizado los ensayos de fatiga por método de self-heating. No obstante, se espera que los resultados obtenidos permitan establecer correlaciones entre la capacidad del material para disipar calor bajo carga cíclica y el nivel de degradación inducido por envejecimiento. Tal como se ha observado en la literatura, pequeños cambios en la adherencia fibra-matriz o en la microestructura pueden amplificarse en condiciones dinámicas, reduciendo significativamente la durabilidad del material. En particular, los resultados de DSC, aunque estables, no descartan posibles daños interfaciales o superficiales que podrían reflejarse en una menor resistencia a fatiga, lo cual será evaluado en la siguiente fase experimental.

4. Bibliografía

- [1] Jimenez, M. (2017). Accelerated Fatigue Test in Mechanical Components. In Contact and Fracture Mechanics (P.H. Darji & V. Darji, Eds.). IntechOpen. https://doi.org/10.5772/intechopen.72640

- [2] Rotem, A. (1981). Accelerated fatigue testing method. International Journal of Fatigue, 3(4), 211–215. https://doi.org/10.1016/0142-1123(81)90023-2

- [3] Locati, L. (1955). Le prove di fatica come ausilio alla progettazione ed alla produzione. La Metallurgia Italiana, 47(9), 301–308.

- [4] Wang, Y., Serra, R., & Argoul, P. (2019). Adapted Locati method used for accelerated fatigue test under random vibrations. Procedia Structural Integrity, 19, 674–681. https://doi.org/10.1016/j.prostr.2019.12.073

- [5] Gornet, L., Westphal, O., Burtin, C., Bailleul, J.-L., Rozycki, P., & Stainier, L. (2013). Rapid determination of the high cycle fatigue limit curve of carbon fiber epoxy matrix composite laminates by thermography methodology: tests and finite element simulations. Procedia Engineering, 66, 697–704. https://doi.org/10.1016/j.proeng.2013.12.123

- [6] Peyrac, C., Jollivet, T., Leray, N., Lefebvre, F., Westphal, O., & Gornet, L. (2015). Self-heating method for fatigue limit determination on thermoplastic composites. Procedia Engineering, 133, 129–135. https://doi.org/10.1016/j.proeng.2015.12.639

- [7] Jia, Z., Pastor, M.-L., Garnier, C., & Gong, X. (2023). A new method for determination of fatigue limit of composite laminates based on thermographic data. International Journal of Fatigue, 168, 107445. https://doi.org/10.1016/j.ijfatigue.2022.107445

- [8] Ma, X., Wen, L., Wang, S., Lei, M., & Hou, X. (2024). Effect and mechanism of thermal aging on mechanical properties of continuous carbon fiber-reinforced PEEK composite laminates. Polymer Composites. https://doi.org/10.1002/pc.28701

- [9] Sukur, E. F. (2023). Thermally conditioned aerospace-grade carbon fiber reinforced polyether ketone ketone composites: Structure, impact response, and thermomechanical performance. Polymer Composites. https://doi.org/10.1002/pc.27261

- [10] Sahin, A. E., Cetin, B., & Sinmazcelik, T. (2024). Effect of heat treatment on hydrothermal aging of CF/PEEK composites. Journal of Composite Materials. https://doi.org/10.1177/00219983251326449

- [11] Xu, X., Zhang, B., Shi, F., Liu, K., Peng, G., Gao, L., Gao, J., & Du, Y. (2025). Study on the influence of hygrothermal aging on the mechanical properties of carbon fabric/polyetheretherketone composites. Polymers, 17(6), 724. https://doi.org/10.3390/polym17060724

- [12] D’Amore, A., Cocchini, F., Pompo, A., Apicella, A., & Nicolais, L. (1990). The effect of physical aging on long-term properties of poly-ether-ketone (PEEK) and PEEK-based composites. Journal of Applied Polymer Science, 39(5), 1005–1015. https://doi.org/10.1002/app.1990.070390511

- [13] Sınmazçelik, T., & Yılmaz, T. (2007). Thermal aging effects on mechanical and tribological performance of PEEK and short fiber reinforced PEEK composites. Materials & Design, 28(2), 641–648. https://doi.org/10.1016/j.matdes.2005.09.016

Document information

Accepted on 04/08/25

Submitted on 16/05/25

Licence: Other