1. Introducción

Los materiales compuestos termoplásticos ofrecen importantes ventajas frente a los materiales termoestables, especialmente en términos de reciclabilidad y sostenibilidad, así como una reducción de los tiempos de fabricación asociados, lo que resulta beneficioso para la industria aeroespacial [1]. En este contexto, la soldadura de materiales compuestos termoplásticos emerge como una alternativa eficiente para la integración y ensamblado de piezas, permitiendo obtener uniones de alta calidad que pueden ser comparables con las obtenidas mediante procesos tradicionales como uniones mecánicas o adhesivas, o integraciones en prensa y estufa [2].

Los resultados recogidos en el presente trabajo forman parte de las actividades desarrolladas dentro del marco del proyecto NEOTAIL, «New Optimized Empennage with Advanced Technologies for Laminarity Integration», en el cual ACITURRI ha liderado uno de los paquetes de trabajo en el que FIDAMC ha colaborado en el desarrollo de la soldadura por conducción como método de integración de componentes estructurales de material compuesto termoplástico. Se trata de un proceso en el que el calor se transfiere desde un utillaje calefactado hasta la interfaz de unión a lo largo del espesor de las piezas [3]. Este método ofrece una serie de ventajas sobre otros procesos de soldadura, ya que no requiere la introducción de elementos externos como mallas conductoras o susceptores [4], lo que favorece una mejor transferencia de cargas y evita el incremento de peso en la estructura [5]. De esta forma, la soldadura por conducción proporciona una gran versatilidad y robustez, constituyendo una solución adecuada para su aplicación en piezas de alta complejidad geométrica.

2. Objetivos

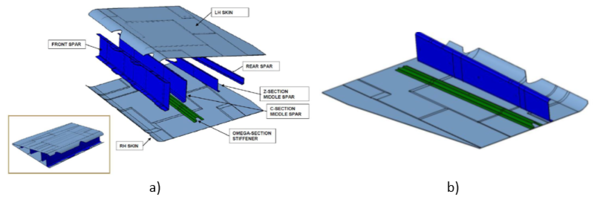

El objetivo principal de este estudio es demostrar la viabilidad de la unión de elementos estructurales fabricados en material compuesto termoplástico mediante soldadura por conducción. En primer lugar, se ha llevado a cabo una campaña de puesta a punto de parámetros de proceso, mediante la soldadura de paneles planos simulando la unión entre el rigidizador y el revestimiento, los cuales han sido analizados mediante técnicas de inspección no destructivas y ensayos mecánicos. Una vez definidos los parámetros de proceso, se ha integrado un rigidizador con geometría en omega y un larguero con sección en forma de C sobre un revestimiento de un timón de dirección (rudder) (ver Figura 1).

ACITURRI ha liderado el desarrollo del demostrador coordinando la ingeniería concurrente en la que FIDAMC ha actuado como líder de las tecnologías de fabricación.

Esta configuración ha sido seleccionada debido a su alta complejidad geométrica, lo que permite evaluar el desempeño del proceso de soldadura por conducción en un contexto representativo de aplicaciones aeronáuticas.

En ambos casos, el utillaje empleado ha sido definido mediante ingeniería de concurrencia entre ACITURRI y FIDAMC, y fabricado por ACITURRI.

3. Planteamiento del proceso. Análisis de parámetros de proceso

Para llevar a cabo la soldadura por conducción del timón de dirección, en primer lugar, se ha desarrollado una fase de análisis y puesta a punto de los principales parámetros de proceso considerando geometrías planas, de manera que se realizó la unión de paneles planos que simulaban el revestimiento y el pie del rigidizador integrado. Para ello, se han fabricado paneles de material compuesto termoplástico TC1225 LMPAEK, T700 de Toray de diferentes espesores, cuyas propiedades se muestran en la Tabla 1. El proceso de fabricación de los rigidizadores y el revestimiento del demostrador final, así como los paneles planos, fue conformado en prensa.

| Densidad (g/cm3) | 1.59 |

| Tg, temperatura de transición vítrea (°C) | 147 |

| Tf, temperatura de fusión (°C) | 305 |

| Tc, temperatura de cristalización (°C) | 263 |

| Tp, temperatura de proceso (°C) | 340-385 |

Las dimensiones de los paneles de detalle son 300mm de largo y 100mm de ancho en el caso del panel que simula el revestimiento y, 25mm de largo y 100mm de ancho en el caso del panel que simula el pie del rigidizador. Las secuencias de apilado y combinaciones de espesores a soldar se han seleccionado de entre las diferentes combinaciones presentes en el demostrador considerando un criterio basado en la relevancia prevista de cara al proceso de puesta a punto de la soldadura. Así, se han llevado a cabo ensayos de soldadura bajo dos combinaciones de espesor diferentes, 1.48mm y 2.96mm de espesor de panel, con las secuencias de apilado (45/0/-45/90)s y (45/0/-45/90/90/-45/0/45)s, respectivamente.

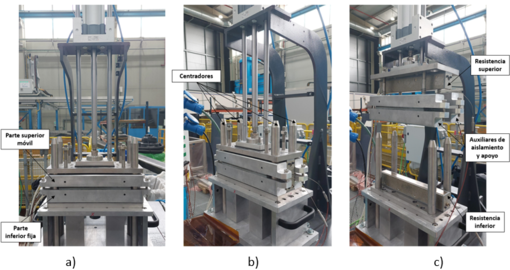

La soldadura de probetas se ha realizado en un útil de detalle definido específicamente para esta aplicación, mostrado en la Figura 2. Su diseño considera diferentes condiciones de trabajo variando el modo de aplicación de la presión y la temperatura.

El útil está formado por dos módulos (superior e inferior) calefactados mediante una resistencia de 1000W colocada en su interior. Para controlar la temperatura de proceso, se han colocado 3 termopares a lo largo de cada uno de los módulos. Estos valores de temperatura, junto con los recogidos por los termopares colocados en la intercara de los paneles a soldar, regulan la potencia de entrada de las resistencias correspondientes en cada caso a través de un software de control desarrollado internamente en FIDAMC. Para ejercer presión sobre el material se ha empleado un actuador, cuya presión de salida está controlada mediante un manómetro.

Los casos de estudio se recogen en la Tabla 2. Se incluyen pruebas con el utillaje en posición inicial cerrado (Figura 2b) y abierto (Figura 2c), lo que implica el contacto o no del utillaje con el material durante el proceso de calentamiento y la consiguiente transferencia de calor en la dirección de la fibra y a lo largo del espesor de los paneles hasta la interfaz de soldadura. También se consideran variaciones en el valor de la presión efectiva y la temperatura del utillaje.

| Casos de estudio | Espesor del panel

(mm) |

Temperatura en la interfaz (°C) | Temperatura del utillaje superior (°C) | Temperatura del utillaje inferior (°C) | Presión efectiva (bar) | Identificación probeta |

| Soldadura con utillaje cerrado | 1.48 | 360 | 360 | 360 | 1 | 2020/14-P31-03 |

| 2.96 | 2020/14-P32-03 | |||||

| 1.48 | 360 | 360 | 360 | 2 | 2020/14-P31-06 | |

| 2.96 | 2020/14-P32-01 | |||||

| 1.48 | 360 | 360 | 240 | 2 | 2020/14-P31-04 | |

| 2.96 | 2020/14-P32-04 | |||||

| Soldadura con utillaje abierto | 1.48 | 360 | 360 | 360 | 2 | 2020/14-P31-05 |

| 2.96 | 2020/14-P32-05 |

Sobre cada una de las probetas soldadas se llevó a cabo una inspección no destructiva (NDT). Esta inspección se realizó en una máquina automática de pulso-eco ultrasónica TRITON 8000 TT+ s/n 13030, utilizando una sonda ultrasónica, modelo TECHNISONIC s/n 70341. Con el objetivo de analizar en detalle los posibles defectos encontrados mediante NDT y evaluar el comportamiento microestructural del material se realizaron micrografías sobre probetas extraídas del área soldada. Estas micrografías se realizaron en un microscopio Nikon, Eclipse LV150 (s/n 751129). Además, y para analizar la respuesta mecánica de la unión, se realizaron ensayos de Short Beam Shear (SBS) con el objetivo de determinar la resistencia a cortadura en las probetas. Para ello, se utilizó una máquina universal de ensayos Zwick/Roell Z010 (código de equipo FL-Zwick) con una célula de carga de 10kN calibrada, ambas, según lSO 7500-1 clase1 [6]. Estos ensayos se llevaron a cabo siguiendo las recomendaciones de la norma ASTM D2344/D2344M-22 [7].

Los resultados obtenidos de los ensayos SBS se recogen en la Tabla 3. El valor de la resistencia cortadura obtenido en cada caso se ha comparado con los valores de resistencia resultantes de ensayos SBS realizados sobre paneles de espesor equivalente al de la soldadura fabricados en prensa, los cuales se han tomado como valores de referencia. Los resultados de referencia para los espesores de panel de 2.96mm y 5.92mm fueron 83.89 ± 2.65MPa y 85.39 ± 1.47MPa, respectivamente.

| Identificación probeta | Resistencia SBS (MPa) | Variación respecto del valor de resistencia (%) | ||

| Valor medio | s | c.v (%) | ||

| 2020/14-P31-03 | 71.73 | 5.28 | 7.4 | 85.50 |

| 2020/14-P32-03 | 51.58 | 14.43 | 28.0 | 60.41 |

| 2020/14-P31-06 | 73.53 | 4.26 | 5.8 | 87.65 |

| 2020/14-P32-01 | 65.85 | 9.65 | 14.7 | 77.12 |

| 2020/14-P31-04 | 71.57 | 2.69 | 3.8 | 85.31 |

| 2020/14-P32-04 | 61.94 | 6.32 | 10.2 | 72.54 |

| 2020/14-P31-05 | 71.86 | 1.09 | 1.5 | 85.66 |

| 2020/14-P32-05 | 76.40 | 3.73 | 4.9 | 89.47 |

Los resultados de la resistencia a cortadura obtenidos para las probetas de espesor total 2.96mm están por encima del 85% en cualquiera de los casos de estudio planteados. En el caso de las probetas de espesor total de 5.92mm, se observa una variabilidad en los resultados, que se asocia a los defectos observados en las micrografías como consecuencia de la falta de presión efectiva en el área soldada (2020/14-P32-03) y de la extensión de material afectada por la transferencia de calor más allá del área soldada en la que no se aplica presión (2020/14-P32-01 y 2020/14-P32-04). Estos defectos estaban presentes a lo largo del área soldada por lo que las probetas ensayadas también se vieron afectadas. En el caso de la probeta 2020/14-P32-05 se consiguió un valor de presión adecuado para obtener un buen grado de consolidación en el material, así como una contención suficiente del calor que no afecta al rendimiento de la unión soldada, obteniendo una resistencia a cortadura del 89.47% respecto del valor de referencia.

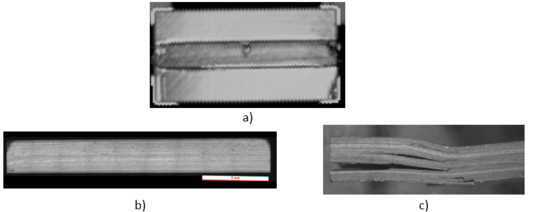

En la Figura 3 y se muestra un ejemplo de los resultados más representativos obtenidos. El caso mostrado corresponde a la probeta 2020/14-P31-05, de espesor de paneles de 1.48mm y soldada bajo la configuración de útil abierto. La Figura 3a corresponde con la inspección NDT, la Figura 3b con una micrografía de una sección transversal y la Figura 3c con una de las probetas ensayadas por SBS (todas ellas extraídas del área soldada).

En la inspección NDT (ver Figura 3a) se observa una buena consolidación de la unión soldada, sin defectos significativos a lo largo del área soldada a excepción de las posiciones de los termopares de control. En la micrografía (ver Figura 3b) se comprueba que no existen desconsolidaciones a lo largo del espesor del material y que la línea de soldadura está correctamente unida.

De acuerdo con los resultados obtenidos, la configuración de útil abierto con una presión efectiva en pieza de 2bar sería la óptima. Sin embargo, y debido a la complejidad en la que resultaría el útil de soldadura para la integración del revestimiento y los rigidizadores, esta opción tuvo que ser adaptada.

4. Integración del componente estructural

Se ha desarrollado un utillaje específico para la soldadura del componente estructural. El diseño conceptual se ha basado el en útil de detalle empleado para la soldadura de probetas, tal y como se muestra en la Figura 4.

La geometría a soldar consiste en una sección de un timón de dirección de dimensiones aproximadas de 1500mm de largo y 1500mm de ancho. En la Figura 1a, se presenta la geometría soldada representativa de la pieza completa, en la que se incluyen el rigidizador en forma de omega y el larguero central con geometría en C que se extienden a lo largo del ancho completo del revestimiento, atravesando zonas de refuerzo con variaciones en el espesor.

El útil consta de módulos calefactados colocados en la parte inferior que se corresponden con las posiciones de los pies de los rigidizadores y abarcan toda su superficie. El útil superior está colocado sobre un bastidor cuya posición es intercambiable sobre los diferentes rigidizadores y se encuentra conectado al actuador. Dado que el pie de los rigidizadores no es plano y presenta cambios de espesor, el procedimiento de soldadura fue secuencial, de manera que las zonas planas se unieron de independientemente de las rampas, considerando un área de unión acotada y resultando en diferentes módulos de soldadura en función de la zona sobre la que se actúa. En cada uno de los módulos se colocaron termopares de control para ajustar su temperatura al valor necesario en el material por proceso para llevar a cabo la soldadura.

El proceso de soldadura consistió en el calentamiento de los módulos en posición abierta con la pieza apoyada sobre el útil inferior. Una vez que los módulos alcanzaron la temperatura establecida, se procedió al cierre de estos a la vez que se aplicó presión sobre el área soldada. Este proceso se repitió de manera secuencial hasta completar la longitud total de los rigidizadores.

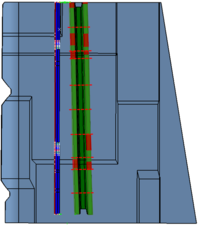

Una vez finalizada la soldadura se procedió a la inspección NDT del demostrador. En la Figura 5 se presentan los resultados obtenidos en función de la calidad de la unión de la soldadura. En este caso, y dada la posible interferencia geométrica sobre los resultados, la inspección se llevó a cabo manualmente.

Las áreas marcadas en verde son aquellas en las que la intercara de ambas piezas está soldada correctamente según los resultados de la inspección NDT. En el caso de las áreas marcadas en color rojo, se trata de zonas en las que no existe continuidad en la intercara. Es importante destacar que las líneas rojas punteadas mostradas en la Figura 5 representan los límites del útil superior, resultando en 8 posiciones de soldadura con útil plano y 2 rampas en cada uno de los pies soldados.

En términos generales, existe continuidad en la interfaz del área soldada a pesar de tratarse de un proceso secuencial, tal y como se presenta en la Figura 6. En el caso de las zonas de rampas, se observa que sólo están soldadas parcialmente debido a que el utillaje no reproducía con exactitud la geometría de la rampa, lo que provocó una heterogeneidad térmica en el área y la falta de presión sobre el material. El resto de las áreas no soldadas corresponden con zonas en las que el revestimiento presentaba deformaciones superficiales provocando la falta de contacto entre piezas y dificultando la transferencia de calor entre ellas.

5. Conclusiones y trabajos futuros

En el presente trabajo se han recogido las actividades de puesta a punto del proceso de soldadura de material compuesto termoplástico mediante la fabricación de probetas inspeccionadas a través técnicas de ensayo no destructivas y evaluadas mediante ensayos mecánicos de resistencia a cortadura, así como el proceso de integración de un elemento estructural representativo de una aeronave dentro del marco del proyecto NEOTAIL.

A la vista de los resultados obtenidos, se ha puesto de manifiesto la capacidad adquirida durante la ejecución del proyecto para desarrollar y aplicar soluciones versátiles de soldadura por conducción a geometrías complejas y representativas de la industria aeronáutica.

Se ha diseñado y fabricado el utillaje específico para la geometría considerada que ha permitido, por un lado, el análisis del rendimiento de la unión y el ajuste de parámetros de proceso. Por otro, se ha fabricado un utillaje de acuerdo con el método de soldadura secuencial definido para la integración de un rigidizador y un larguero sobre el revestimiento.

Aciturri ha identificado con este diseño de timón de profundidad un caso de uso final para un componente del sector aeroespacial a fin de enfocar el uso de las tecnologías desarrolladas en casos de aplicación industrial en el medio plazo.

Durante la fase de puesta a punto y ensayo de probetas, se ha demostrado mediante la inspección de NDT llevada a cabo, así como las micrografías realizadas que el proceso desarrollado permite obtener uniones soldadas continuas. De entre todas las configuraciones de ensayo analizadas, aquella en la que se consideró el útil abierto, resultó en una resistencia a cortadura superior al 85% de la resistencia a cortadura respecto del panel de referencia fabricado en prensa para los diferentes espesores considerados. Se ha demostrado que el valor de la presión debe ser de al menos 2bar, mientras que la falta de contacto con el utillaje durante el proceso de calentamiento del utillaje hasta alcanzar la temperatura limita la transferencia de calor más allá de la zona de unión evitando que se generen desconsolidaciones en el material. Además, se llevaron a cabo mejoras de proceso de cara a la soldadura del demostrador completo que mitigaban el efecto borde y, por consiguiente, mejoraban las propiedades mecánicas resultantes reduciendo el coeficiente de variación correspondiente.

La configuración de útil abierto inicial se ha considerado y adaptado para la integración del demostrador. Se ha comprobado que, en término generales, el proceso secuencial de soldadura definido es aplicable a la unión de geometrías complejas resultando en un área soldada continua. En el caso de las zonas en las que se encontraron discontinuidades en la interfaz, se identificó que la causa raíz estaba relacionada con la heterogeneidad térmica y la falta de presión en el área soldada derivadas de deformaciones locales de piezas y tensiones residuales asociadas o falta de ajuste geométrico del utillaje.

Los trabajos futuros se centran en el desarrollo de una campaña de ensayos detallada que incluya un análisis mecánico y físico-químico más amplio a nivel probeta y subcomponente, y permita caracterizar la soldadura bajo diferentes estados de carga a los ya analizados.

Asimismo, los esfuerzos se focalizan en la optimización del utillaje mediante el análisis de las distorsiones geométricas debidas a los gradientes térmicos experimentados durante el proceso de soldadura, la reducción de los tiempos de ciclo incluyendo las etapas de calentamiento y enfriamiento y la automatización del proceso con el objetivo de obtener una mayor repetitividad y precisión de cara a una futura industrialización. Todas estas mejoras permitirán la aplicación de la tecnología a geometrías de mayor tamaño y complejidad.

6. Bibliografía

[1] I. Martín, D. Saenz del Castillo, A. Fernández, A. Güemes. Advanced Thermoplastic Composite Manufacturing by In-Situ Consolidation: A Review. Journal of Composite Science, vol. 4, nº 4, 2020. DOI: http://dx.doi.org/10.3390/jcs4040149.

[2] J.P. Reis, M. de Moura, S. Samborski. Thermoplastic composites and their promising applications in joining and repair composites structures: A review. Materials, vol. 13, nº 24, 2020. DOI: https://doi.org/10.3390/ma13245832.

[3] J. Paz Méndez, A Raimondo, C. Bisagni. Study of conduction welded C-struts for a thermoplastic composite fuselage. Mechanics of Advanced Materials and Structures, vol. 32, nº 3, 2024. DOI: https://doi.org/10.1080/15376494.2024.2344028.

[4] I. Fernandez Villegas, L. Moser, A. Yousefpour, P. Mitschang, H. EN Bersee. Process and performance evaluation of ultrasonic, induction and resistance welding of advanced thermoplastic composites. Journal of Thermoplastic Composite Materials, vol. 26, nº 8, 2012. DOI: https://doi.org/10.1177/0892705712456031.

[5] B.H.A.H. Tijs, A. Turon, C. Bisagni. Characterization and analysis of conduction welded thermoplastic composite joints considering the influence of manufacturing. Composite Structures, vol. 348, 2024. DOI: https://doi.org/10.1016/j.compstruct.2024.118505.

[6] ISO 7500-1:2018. Metallic materials - Calibration and verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Calibration and verification of the force-measuring system.

[7] ASTM D2344/D2344M-22. Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates.

Document information

Accepted on 22/09/25

Submitted on 11/04/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?