1. Introducción

En la industria aeroespacial, la reducción del peso estructural y el uso de materiales reciclables se han consolidado como aspectos fundamentales para mejorar la eficiencia y sostenibilidad de las aeronaves. En este contexto, los materiales compuestos termoplásticos (TPCs) están emergiendo como una solución innovadora debido a las ventajas que presentan frente a los materiales compuestos termoestables tradicionales, tales como su capacidad de reprocesamiento, alta tenacidad y potencial de reciclabilidad [1].

A pesar de estas ventajas, la unión estructural de componentes fabricados en TPCs continúa representando un desafío significativo. Las técnicas de unión convencionales, como uniones mecánicas y adhesivas, presentan limitaciones intrínsecas que comprometen la integridad estructural debido a perforaciones, aumento de peso por el empleo de elementos adicionales y procesos de fabricación prolongados y costosos. Para abordar estas limitaciones, se están desarrollando métodos de soldadura de TPCs como procesos de unión eficientes que permiten la consolidación del material sin necesidad de elementos de fijación adicionales.

Dentro de las diferentes técnicas de soldadura de TPCs, la soldadura por inducción se ha posicionado como un método prometedor gracias a su capacidad para generar calor en el material compuesto, de manera eficiente, localizada, controlada y sin contacto, reduciendo los tiempos de proceso y minimizando los costes asociados. Esta tecnología se fundamenta en el desplazamiento de las cadenas poliméricas en la intercara de soldadura, logrando propiedades mecánicas comparables con las del material base.

En este trabajo se presenta un estudio sobre la soldadura por inducción de material compuesto de fibra de carbono con matriz termoplástica. Se han fabricado, soldado y ensayado probetas planas representativas del pie de un larguerillo soldado a un revestimiento, con el objetivo de evaluar las propiedades mecánicas obtenidas.

Adicionalmente, se ha desarrollado un modelo numérico en el entorno de simulación COMSOL Multiphysics, con el propósito de analizar y predecir la distribución térmica inducida en la superficie del material durante el proceso de soldadura por inducción. Este modelo permite caracterizar de manera cualitativa la huella térmica generada, evaluando la influencia de los parámetros electromagnéticos y térmicos sobre la calidad de la unión.

2. Objetivo

El objetivo de este estudio es evaluar la viabilidad de la soldadura por inducción como método eficiente para la unión de materiales compuestos termoplásticos reforzados con fibra de carbono, caracterizando las propiedades mecánicas de las uniones obtenidas.

Además, se pretende optimizar los parámetros del proceso para mejorar la calidad de la unión y su aplicabilidad en estructuras aeroespaciales. Como parte de la caracterización de las uniones, se empleará la inspección no destructiva mediante ultrasonidos para evaluar la integridad de la zona soldada, detectar posibles defectos internos y correlacionar los resultados obtenidos con los parámetros de temperatura, parámetros de proceso y propiedades mecánicas de la unión.

3. Materiales

El material utilizado para la fabricación de las probetas de ensayo fue Toray TC1225 PAEK, con fibra de carbono de módulo estándar T700. Se ha seleccionado el material de 194 gsm en formato 12’’ debido al proceso de laminación manual y posterior consolidación en prensa, que se llevó a cabo para la fabricación de las probetas.

4. Descripción del proceso

La soldadura por inducción constituye un proceso térmico basado en la generación de calor a través de campos electromagnéticos, los cuales inducen corrientes eléctricas en materiales conductores sin la necesidad de contacto directo. Este proceso permite un calentamiento localizado y controlado en la zona de soldadura de la pieza. El mecanismo físico que gobierna la generación de calor en el material es la inducción de corrientes de Eddy. Cuando un material conductor, como la fibra de carbono, se localiza en el seno de un campo electromagnético alterno, se inducen corrientes de Foucault (Eddy currents) en el material. Estas corrientes circulan en trayectorias cerradas dentro del conductor y generan calor a través de mecanismos como efecto Joule, histéresis dieléctrica o resistencias de contacto. La cantidad de calor generado es proporcional a la densidad de corrientes de Foucault, así como a la resistividad del material conductor [2] [3].

La densidad de corrientes generadas y, por tanto, la cantidad de calor generado, dependen de parámetros como la frecuencia del campo electromagnético, la conductividad eléctrica del material y la permeabilidad magnética [2].

La generación y distribución de calor en materiales compuestos anisotrópicos han sido ampliamente estudiadas mediante modelos numéricos y experimentales. Fink et al. propusieron un modelo que permite predecir la distribución de calor a través del espesor de laminados cross-ply, destacando cómo las características anisotrópicas del material afectan en la transmisión de calor [4].

Profundidad de penetración y control del proceso

En la soldadura por inducción de material compuesto, la profundidad de penetración del calor está determinada por el efecto superficial (skin effect), que limita la penetración de las corrientes de Foucault a una delgada capa superficial del material conductor. Esta profundidad de penetración (δ) se define como:

|

|

(1) |

Donde:

ρ es la resistividad eléctrica del material

es la permeabilidad magnética

f es la frecuencia del inductor

En materiales compuestos con matriz termoplástica y refuerzo de fibra de carbono, la baja conductividad en la dirección transversal de las fibras limita la profundidad de penetración de calor, lo que puede generar diferencias de temperatura a lo largo del espesor del laminado. Fink et al. demostraron que, en laminados cross-ply, estas variaciones pueden controlarse optimizando la frecuencia y potencia del campo electromagnético [4].

En el proceso de calentamiento por inducción, el calor generado por las corrientes de Foucault se transfiere a lo largo del material compuesto a través de mecanismos de conducción térmica. Dado que los materiales compuestos de fibra de carbono presentan una anisotropía térmica significativa, la transmisión de calor es más eficiente en la dirección de las fibras que en la dirección transversal a ellas. Esto puede generar gradientes térmicos dentro del laminado, afectando a la calidad de la soldadura si no son controlados adecuadamente a través de los diferentes parámetros de proceso (potencia, frecuencia, presión…)

Bensaid et al. Desarrollaron un modelo térmico acoplado a fenómenos electromagnéticos para predecir la distribución de calor en materiales compuestos anisotrópicos, concluyendo con la idea de que la transferencia de calor está favorecida en la dirección preferente de las fibras de carbono [5].

5. Procedimiento experimental

Para el desarrollo del proceso de soldadura por inducción en materiales compuestos termoplásticos, se ha utilizado un cabezal de soldadura específicamente diseñado y fabricado por FIDAMC. Este cabezal robótico ha sido concebido en función de la experiencia acumulada en trabajos anteriores y optimizado progresivamente mediante una extensa campaña de ensayos experimentales, que han permitido refinar tanto su arquitectura como los parámetros operativos asociados al proceso. Su integración en un sistema automatizado garantiza la precisión, repetibilidad y fiabilidad necesarias para aplicaciones de alta exigencia.

En este contexto, se han fabricado una serie de paneles planos de LMPAEK mediante un proceso de consolidación en prensa a 365 °C. Los paneles obtenidos presentan un espesor nominal de 2,2 mm y han sido posteriormente mecanizados en probetas representativas de la unión larguerillo-revestimiento, con dimensiones de 400 mm × 20 mm para el larguerillo y un ancho aproximado de 115 mm para el revestimiento.

Adicionalmente, se ha fabricado un panel de referencia con el doble de espesor (4,4 mm), manteniendo la misma secuencia de apilado prevista para la unión soldada. Este panel ha sido empleado como material de referencia en los ensayos mecánicos de cortadura interlaminar (Short Beam Shear, SBS), con el objetivo de evaluar el comportamiento mecánico de la unión soldada frente a un material consolidado en condiciones óptimas de prensa.

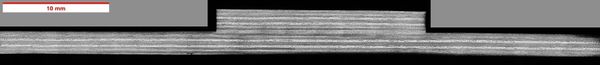

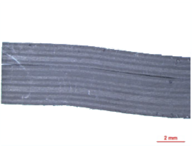

Una vez finalizados los ensayos de soldadura, se ha llevado a cabo una campaña de inspección no destructiva (NDT) mediante ultrasonidos, con el objetivo de evaluar la continuidad y homogeneidad de la línea de unión. Adicionalmente, se han realizado análisis micrográficos para examinar la morfología de la zona soldada, los efectos térmicos sobre las capas adyacentes y la calidad de la interfase generada. Finalmente, se han llevado a cabo ensayos mecánicos de cortadura (SBS) para cuantificar la resistencia de las uniones obtenidas. Este método, ampliamente utilizado para evaluar la resistencia a cortadura interlaminar en materiales compuestos, introduce esfuerzos de cizalla en la zona central de la probeta apoyada sobre dos puntos. Los resultados de estas pruebas han sido comparados con los valores obtenidos en el panel de referencia consolidado en prensa, lo que ha permitido estimar la eficiencia estructural alcanzada mediante la soldadura por inducción.

6. Simulaciones de proceso

Se ha desarrollado un modelo numérico en COMSOL Multiphysics con el objetivo de predecir la huella de calentamiento superficial en materiales compuestos termoplásticos y analizar la distribución de las corrientes inducidas durante el proceso de soldadura por inducción. Este modelo permite obtener una estimación de las condiciones térmicas y electromagnéticas en la zona de unión, proporcionando información clave para la comprensión y optimización del proceso.

La geometría considerada reproduce las condiciones experimentales, incluyendo la disposición relativa entre la bobina de inducción y el laminado de material compuesto. Se han definido las propiedades relevantes del material, tales como su conductividad térmica y eléctrica, así como la configuración de la secuencia de apilado.

La simulación se ha realizado en régimen transitorio, permitiendo analizar la evolución temporal y espacial de la temperatura en el laminado, así como la distribución de las corrientes inducidas responsables del calentamiento. Los resultados obtenidos ofrecen una visión detallada del comportamiento del sistema bajo distintas condiciones de proceso, facilitando la identificación de parámetros críticos para garantizar una unión homogénea y controlada.

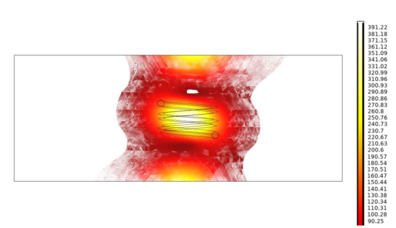

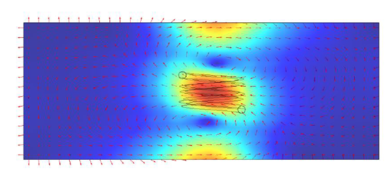

Este enfoque numérico constituye una herramienta de gran utilidad para predecir el desempeño del proceso de soldadura por inducción, reduciendo la necesidad de ensayos experimentales extensos. Las Figuras 1 y 2 ilustran de forma representativa la distribución de temperaturas y corrientes de Eddy, respectivamente, en la superficie del material compuesto.

7. Resultados

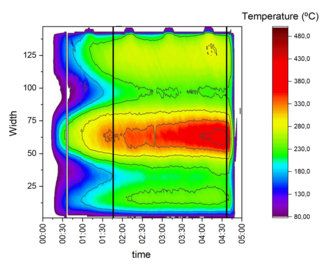

Tras los ensayos de soldadura realizados, se llevó a cabo un estudio termográfico superficial para evaluar la evolución térmica de una región de interés a lo largo del proceso. Este análisis permitió observar la distribución superficial del calor, proporcionando información crucial sobre los patrones reales de calentamiento en la pieza (ver Figura 3). La termografía se utilizó para correlacionar los resultados térmicos obtenidos con las inspecciones no destructivas (NDT) mediante ultrasonidos, con el fin de evaluar la continuidad de la unión, detectar y relacionar posibles defectos internos con la distribución superficial de temperatura y, por tanto, permitiendo ajustar los parámetros del proceso y optimizar las condiciones para obtener uniones más consistentes y robustas.

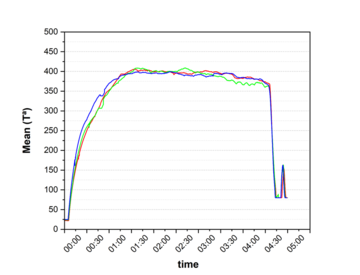

Tal y como se muestra en la Figura 4, los ensayos de soldadura presentaron una elevada repetitividad en términos de evolución de la temperatura superficial, lo que demuestra la fiabilidad y estabilidad del proceso de soldadura por inducción automatizado para la unión de materiales compuestos termoplásticos.

El estudio de las micrografías ha permitido obtener información detallada sobre la morfología de la zona de unión. Los resultados mostraron una continuidad a lo largo de toda la anchura del larguerillo, lo que indica una buena distribución del calor durante el proceso de soldadura y una consolidación homogénea del material en la zona de unión, sin apreciar daños en zonas adyacentes a la línea de unión (ver Figura 5).

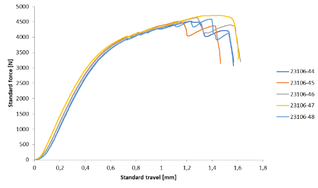

Los resultados obtenidos en los ensayos de propiedades mecánicas, evaluados mediante ensayos de cortadura interlaminar (SBS), mostraron una excelente calidad de unión, alcanzando valores superiores al 90 % con respecto de las propiedades mecánicas de la referencia, que corresponde con el panel de doble espesor fabricado en prensa inicialmente (ver Figura 6 y Tabla 1). Estos resultados destacan la efectividad de la soldadura por inducción para obtener uniones con propiedades mecánicas comparables a las del material base, lo que respalda su potencial como tecnología viable para la fabricación y ensamblaje de componentes en el sector aeroespacial.

| PORCENTAJE | Fsbs (Mpa) | s (Mpa) | c.v (%) | |

| REFERENCIA | 100% | 91.37 | 2.38 | 2.6 |

| Test 1 | 86.1% | 78.64 | 7.08 | 9.0 |

| Test 2 | 95.1% | 86.90 | 6.01 | 6.9 |

| Test 3 | 90.1% | 82.34 | 8.69 | 10.6 |

| Test 4 | 97.5% | 89.12 | 2.25 | 2.5 |

| Test 5 | 99.2% | 90.62 | 1.51 | 1.7 |

Tras los ensayos SBS, el análisis de las micrografías identificó que la fractura ocurre indistintamente en capas cercanas a la interfaz, pero no necesariamente en la propia línea de unión (ver Figura 7). Este comportamiento indica que la unión es generalmente buena y, aunque las capas cercanas a la interfaz son más susceptibles a la fractura bajo carga, ésta no siempre ocurre en las capas de la interfaz de soldadura.

8. Conclusiones y trabajos futuros

El presente estudio ha demostrado la viabilidad de la soldadura por inducción como una técnica eficaz para la unión de materiales compuestos termoplásticos reforzados con fibra de carbono. Los resultados obtenidos evidencian que este proceso de soldadura, al ser optimizado mediante un control preciso de los parámetros, puede generar uniones con propiedades mecánicas comparables a las del material base consolidado en prensa, alcanzando valores superiores al 90 % de las propiedades mecánicas de referencia en ensayos a cortadura interlaminar (SBS). La correlación entre los estudios termográficos, la inspección NDT y la caracterización post-SBS ha permitido validar la continuidad de la unión a lo largo de la zona soldada. Además, las micrografías revelaron que la fractura ocurre en capas cercanas a la interfaz de soldadura, pero no necesariamente en la propia interfaz, lo que resalta la importancia de un control preciso del proceso para asegurar la integridad estructural. En general, este trabajo subraya el potencial de la soldadura por inducción para su aplicación en la industria aeroespacial, proporcionando una alternativa eficiente y sostenible para la unión de estructuras en materiales compuestos termoplásticos.

Un aspecto fundamental para la implementación de la soldadura por inducción en la industria aeroespacial es su escalabilidad a geometrías más complejas, como larguerillos, costillas y paneles con curvatura. Estas geometrías presentan desafíos significativos en la distribución térmica y el control del proceso, lo que requiere la optimización de modelos de simulación y un control preciso de los parámetros clave del proceso (KPPS).

El desarrollo de sistemas avanzados de monitorización en tiempo real es crucial para ajustar dinámicamente los parámetros del proceso, como la potencia, la frecuencia de inducción y la velocidad de avance, garantizando una unión homogénea y de alta calidad. La integración de sensores y algoritmos de retroalimentación permitirá optimizar la consistencia y fiabilidad del proceso, adaptándose a las variaciones de geometría y material.

Además, será necesario implementar estrategias de control adaptativo que ajusten automáticamente los parámetros durante el proceso y prevengan posibles defectos, contribuyendo a la automatización y mejora de la eficiencia en la producción de componentes aeroespaciales.

9. Referencias

| [1] | L. Y. &. M. H. C. Ageorgesa, "Advances in fusion bonding techniques for joining thermoplastic matrix composites: a review," Composites Part A: Applied Science and Manufacturing, pp. 839-857, 2001. |

| [2] | D. S. H. B. A. B. T.J. Ahmed, "Induction welding of thermoplastic composites—an overview," Composites Part A, no. 37, p. 1638–1651, 2006. |

| [3] | E. V. F. S. ,. R. A. Wouter Grouvea, "Induction heating of UD C/PEKK cross-ply laminates," Procedia Manufacturing, no. 47, pp. 29-35, 2020. |

| [4] | R. L. M. &. J. W. G. J. Bruce K. Fink, "A model to predict the through-thickness distribution of heat generation in cross-ply carbon-fiber composites subjected to alternating magnetic fields," Composites Science and Technology, no. 55, pp. 119-130, 1995. |

| [5] | D. T. a. J. F. Samir Bensaid, "Electromagnetic and thermal behaviors of multilayer anisotropic composite materials," IEEE TRANSACTIONS ON MAGNETICS, vol. 42, 2006. |

| [6] | D2344/D2344M-22, ASTM - Short-Beam Strength of Polymer Matrix Composite Materials and their Laminates, ASTM International. |

Document information

Published on 30/07/25

Accepted on 22/06/25

Submitted on 10/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 1 - Fabricación y Aplicaciones Industriales, 2025

DOI: 10.23967/r.matcomp.2025.09.03

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?