ABSTRACT: Rice straw is a problematic agricultural waste that is currently burnt in tonnes in the Albufera de Valencia after the harvest, with the consequent environmental damage. In this sense, to avoid wasting resources and unnecessary pollution, it is proposed to revalue the product, that is, to use rice straw, as a source of lignin and cellulose, for the development of materials for footwear, such as soles, insoles, or adhesives.

The extraction of cellulose fibres from rice straw is done by physical and/or chemical processes, such as: hydrothermal steam treatment (steam explosion); alkaline treatment, peroxides, and bleaching. The extraction method is optimised by combining processes to maximise the yield obtained. To do this, the processing conditions of each of the extraction stages are varied, optimising variables such as: temperature, time, CO2 pressure, among others.

Furthermore, through the use of lignin, also present in rice straw, it is possible to produce polyols to synthesise adhesives, achieving a complete revaluation of rice straw.

Therefore, this study aims to determine the effect of rice straw processing conditions on the cellulose extraction yield by optimising the hydrothermal process, pre- and post-processing, as well as on the properties of the cellulose fibres, in addition to the extraction of lignin for its future use as a raw material for the production of polyols and synthesis of adhesives.

Keywords: Celulosa, Lignina, Paja de arroz, Steam explosion, Adhesivos.

1. Introducción

La paja de arroz, subproducto generado por la industria agrícola, representa un desafío ambiental en la región de la Albufera de Valencia. Después de la cosecha, toneladas de paja de arroz son quemadas causando impacto negativo en el medio ambiente. Sin embargo, se ha propuesto una solución innovadora para evitar el desperdicio de recursos y reducir la contaminación.

El objetivo de esta investigación es la revalorización de la paja de arroz convirtiéndola así en una fuente de lignina y celulosa, que pueden ser utilizadas en la fabricación de materiales para calzado. Estos materiales podrían incluir suelas, plantillas y adhesivos, proporcionando una alternativa sostenible a los materiales convencionales provenientes de fuentes no renovables utilizados en la industria del calzado [1]–[3].

La lignina y la celulosa extraídas de la paja de arroz ofrecen propiedades únicas, como resistencia y durabilidad, lo que las convierte en materiales prometedores para la fabricación de calzado. Además, al utilizar estos subproductos agrícolas en lugar de recursos naturales no renovables, se reduce la dependencia de materiales como el cuero y el plástico, que tienen un impacto significativo en el medio ambiente durante su producción y eliminación. En este sentido, la revalorización de la paja de arroz producida en la Comunidad Valenciana podría evitar la emisión de 77.850 toneladas de CO2 a la atmósfera cada año [4].

Además de los beneficios ambientales, la reutilización de la paja de arroz también puede tener un impacto positivo en la economía local. La creación de una industria de materiales para calzado a partir de este residuo agrícola podría generar empleos adicionales y fomentar el desarrollo económico en la región.

En resumen, la revalorización de la paja de arroz como fuente de lignina y celulosa para la fabricación de materiales para calzado ofrece una solución sostenible al problema del desperdicio y la contaminación en la Albufera de Valencia. Esta iniciativa no solo contribuye a la protección del medio ambiente, sino que también puede impulsar el crecimiento económico y la creación de empleo en la región.

2. Experimental

La extracción de celulosa y lignina a partir de la paja de arroz es un proceso complejo que involucra diversas etapas y variables que deben ser cuidadosamente controladas para lograr el máximo rendimiento y calidad de los productos obtenidos. Para los procesos de biorrefinería existen diversos tratamientos como los físicos, químicos y enzimáticos. Entre los métodos de extracción de celulosa, el tratamiento físico hidrotérmico con vapor (steam explosion) es uno de los más utilizados debido a su eficiencia y bajo costo, y puede llevarse a cabo mediante una aplicación de vapor a alta presión, que implica el calentamiento de los materiales a alta temperatura y presión seguido de la disrupción mecánica del material pretratado mediante una descarga violenta (explosión) en un tanque de recogida o reactor. Además, el tratamiento químico alcalino es otro método comúnmente utilizado, en el que la paja de arroz es sumergida en una solución alcalina y posteriormente neutralizada para obtener las fibras de celulosa. En este tratamiento se utiliza una solución de hidroxilo (NaOH, KOH) para eliminar tanto la lignina como la hemicelulosa de las fibras naturales para producir compuestos híbridos [2].

En cuanto a la extracción de lignina, se pueden utilizar diferentes métodos, como la oxidación con peróxidos, el tratamiento alcalino o el steam explosion. De esta manera, la lignina presente en la paja de arroz también puede ser utilizada para la producción de polioles y la consecuente síntesis de adhesivos [5]. De esta manera, revalorizándose por completo la paja de arroz.

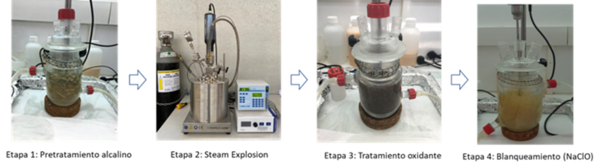

El proceso inicial seguido para el desarrollo del experimental consta de las siguientes etapas:

Etapa I – Pretratamiento alcalino:

En esta etapa se busca crear aperturas en la pared celular de la paja de arroz. Se introduce la paja de arroz en un reactor de 1 L de volumen, con reflujo de agua en su encamisado a 70 ºC, incorporando agua desionizada, agitando la disolución y ajustando el pH.

|

|

Etapa II – Steam explosion:

Durante esta etapa se consigue abrir la pared celular a partir de la despresurización. Así pues, el despresurizado favorece la eliminación de la pared celular (despolimerización de la lignina y degradación de la hemicelulosa).

El producto anteriormente obtenido es introducido dentro del reactor junto con agua desionizada y a alta temperatura.

|

Etapa III – Tratamiento oxidante:

Para la obtención de celulosa, en esta etapa se busca eliminar la mayoría de lignina, hemicelulosa y otros restos que pueden estar anclados a la celulosa a extraer. En ella se utiliza un reactor encamisado con el producto obtenido de la anterior etapa, agua desionizada en su interior, temperatura y agitación, ajustando el pH. Tras finalizar, el producto es filtrado, neutralizado y almacenado en etanol durante 1 día para la eliminación de restos sucios que pudieran quedar en él.

|

|

Etapa IV – Blanqueamiento:

El objetivo de esta etapa es el del blanqueamiento del producto final, obteniendo así una muestra final más pura y útil para su uso a nivel industrial. Después de completar el proceso, el producto se seca en una estufa, resultando en la muestra a continuación.

|

|

A lo largo de la investigación se ha modificado las distintas etapas con el objetivo de determinar cuáles pueden ser las condiciones de procesamiento de la paja de arroz óptimas que afecten al rendimiento de la extracción de celulosa.

Con el fin de evaluar la calidad y propiedades de los materiales obtenidos, se ha llevado a cabo una caracterización fisicoquímica en la que se utilizan diferentes técnicas experimentales, como Espectroscopía Infrarroja por Transformada de Fourier (FTIR), Termogravimetría (TGA) y Microscopía Electrónica de Barrido (SEM). Estas técnicas permiten analizar la composición química y la estructura de las fibras de celulosa y la lignina.

3. Resultados y discusión

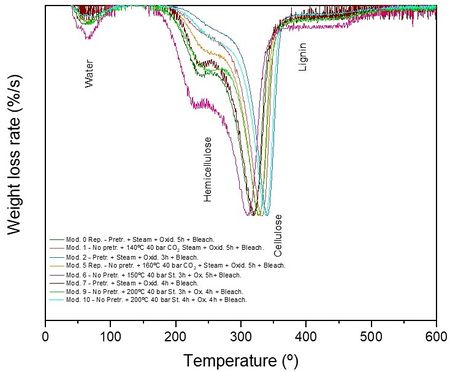

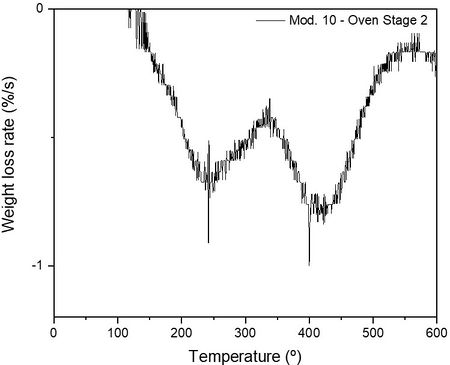

La composición en hemicelulosa, celulosa y lignina de cada una de las muestras obtenidas para los distintos procesos realizados fue estudiada a partir de los análisis termogravimétricos; lo que ha servido como guía para realizar modificaciones en los procesos y poder así evaluar la eficiencia de los mismos.

De los resultados obtenidos se observa una mejora en la calidad de la celulosa extraída al disminuir el tiempo en la oxidación y eliminar la etapa de pretratamiento, consiguiendo además reducir los tiempos de proceso y obteniendo rendimientos superiores al 20%.

Por otro lado, del proceso de steam explosion se extrae la lignina en la disolución sobrenadante con distintos grados de pureza dependiendo de los tiempos y de las condiciones de la etapa.

4. Conclusiones

El desarrollo de la investigación ha dado lugar a la extracción de fibras de celulosa y lignina de la paja del arroz a partir de la optimización de los distintos parámetros determinantes en el proceso de extracción; obteniéndose cantidades y rendimiento óptimos para su posterior uso en los siguientes procesos a los que va dirigido. Estos resultados abren nuevas posibilidades para su aplicación en futuros procesos a los que se destinan, lo que demuestra el potencial y la viabilidad de utilizar la paja de arroz como una fuente renovable y sostenible de materiales fibrosos. Este avance contribuye a la investigación en el campo de la valorización de residuos agrícolas y promueve la búsqueda de soluciones sostenibles en diversos sectores industriales.

5. Agradecimientos

Los autores agradecen al proyecto BIOTECHRICE a través de la subvención TED2021-129932B-C22 financiada por MCIN/AEI/ 10.13039/501100011033 y, en su caso, por “European Union NextGenerationEU/PRTR”.

Bibliografía

[1] C. Regina da Costa, R. Aparecida Sanches, J. Baruque Ramos, J. Boueri, and B. Maria Gama Guimarães, “Mechanical Characterization of the Green Coconut Fiber for Application in the Footwear Industry,” 2013. [Online]. Available: www.ijac.org.uk

[2] M. A. Pérez-Limiñana, H. Pérez-Aguilar, C. Ruzafa-Silvestre, E. Orgilés-Calpena, and F. Arán-Ais, “Effect of Processing Time of Steam-Explosion for the Extraction of Cellulose Fibers from Phoenix canariensis Palm Leaves as Potential Renewable Feedstock for Materials,” Polymers (Basel), vol. 14, no. 23, p. 5206, Nov. 2022, doi: 10.3390/polym14235206.

[3] N. Dinh Vu, H. Thi Tran, N. D. Bui, C. Duc Vu, and H. Viet Nguyen, “Lignin and Cellulose Extraction from Vietnam’s Rice Straw Using Ultrasound-Assisted Alkaline Treatment Method,” Int J Polym Sci, vol. 2017, pp. 1–8, 2017, doi: 10.1155/2017/1063695.

[4] M. Ribó, R. Albiach, F. Pomares, and R. Canet, “Alternativas de Gestión de la Paja de Arroz en la Albufera de Valencia.” Instituto Valenciano de Investigaciones Agrarias, May 2017.

[5] M. P. C. Blasco, M. Á. P. Limiñana, C. R. Silvestre, E. O. Calpena, and F. A. Aís, “Sustainable Reactive Polyurethane Hot Melt Adhesives Based on Vegetable Polyols for Footwear Industry,” Polymers (Basel), vol. 14, no. 2, p. 284, Jan. 2022, doi: 10.3390/polym14020284.

Document information

Published on 15/10/23

Accepted on 15/10/23

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 2 - Fabricación y Aplicaciones Industriales - Sostenibilidad y Reciclaje., 2023

DOI: 10.23967/r.matcomp.2024.02.03

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?