ABSTRACT:

Traditionally, electrodes are produced by coating slurries of porous carbon powders on thin metallic plates. With the development of additive manufacturing technologies, new production methods have been studied in the literature that are intended to the fabrication of 3D electrodes with geometries that offer advantages in terms of easing the different transport phenomena involved in electrochemical processes. However, the low mechanical strength of the 3D electrodes hampers their applicability. This study introduces a novel method for producing graphite/graphene oxide electrodes that possess adequate flexural strength. The proposed method involves using whey, a sustainable by-product of the dairy industry, as a binder. The electrodes are made by direct ink writing (a room temperature extrusion 3D printing technique) which allows the manufacture of 3D structures by overlapping layers of material filaments. By using this technique, electrodes with geometries tailored to satisfy the specific requirements of the application can be prepared. Specifically, we have developed electrodes for water splitting with complex geometries in which the active surface area is enhanced and that guarantee a quick release of the bubbles formed in the reaction, thus avoiding the problems related to mass transport associated to conventional, flat electrodes.

Keywords: Electrodos, Grafito, Impresión directa de pastas, Suero lácteo.

1. Introducción

El hidrógeno verde procedente de fuentes de energía renovables será un actor relevante en el proceso de transición energética permitiendo electrificar sectores de la economía que en la actualidad son consumidores dependientes de energía de origen fósil. Este hidrógeno será generado a través de un proceso electroquímico conocido como electrólisis del agua. De entre las diferentes tecnologías de electrolizadores existentes, la electrólisis alcalina a pesar de sus limitaciones resulta ser la tecnología más importante por potencia instalada en la actualidad.

Los principales hándicaps que los electrolizadores alcalinos presentan son las bajas densidades de corriente, imposibilitando equipos compactos y la incapacidad de operar fuera del estado estacionario por motivos de seguridad, por el contrario, la gran variedad de catalizadores existentes [1] entre los que destacan las mezclas ternarias de óxidos metálicos (Ni, Fe, Co) hacen de esta tecnología una opción industrialmente madura y escalable al no requerir del uso de materiales escasos (Pt, Ir), como sí ocurre con la tecnología de electrolizadores de membrana de protones (PEM).

Los electrodos empleados en estos dispositivos son elementos que posibilitan el transporte electrónico entre el medio y el circuito a través de su superficie. Por tanto, el material empleado en su fabricación debe poseer una elevada conductividad eléctrica, ser estable al medio y condiciones de trabajo y contar con una resistencia mecánica suficiente. En cuanto a su diseño, suelen ser geometrías planas montadas en stacks con canales intrincados en su superficie que aseguren un buen contacto entre el material de soporte y el catalizador, logrando bajas resistencias al flujo de corriente y un rápido desprendimiento de los gases formados (H2, O2).

La fabricación aditiva de estos elementos mediante la unión capa a capa de los materiales que los componen otorga una mayor libertad en el diseño que los métodos de fabricación tradicionales al tiempo que los costes de fabricación no aumentan con la complejidad de la pieza. Además, la impresión 3D permite dos maneras de integrar, en la estructura del material, materiales activos químicamente: introduciendo el material activo directamente en el material de partida que formará la estructura 3D final, o bien, imprimiendo sobre la superficie de la pieza una fina capa de material activo, lo que resulta de interés especialmente en las aplicaciones de electrocatálisis [2].

Dentro de las diferentes tecnologías de fabricación aditiva, la impresión directa de pastas (DIW) destaca por su versatilidad de materiales y su sencillez, al no requerir necesariamente procesos de curado o cambios de fase del material. Su principio de funcionamiento radica en la extrusión de un fluido de carácter pseudoplástico a temperatura ambiente. El control de la reología del material resulta ser crucial teniendo que satisfacerse 3 requisitos para lograr una buena impresión: 1) flujo uniforme que ofrezca una baja resistencia durante el proceso de extrusión, 2) recuperación rápida del comportamiento sólido, y 3) resistencia de los filamentos extruidos a la carga aplicada por las capas superiores de material.

En este trabajo se planteó el objetivo de fabricar electrodos de grafito con geometrías malladas y resistencia a las fuerzas de flotación y los cambios de presión debidos a la formación burbujas. Estas estructuras presentan aplicación como material de soporte de electrodos para las reacciones de electrólisis del agua. Se probaron diferentes composiciones de suspensiones acuosas de grafito, óxido de grafeno y suero lácteo en un subproducto de la industria lechera compuesto mayoritariamente por lactosa, como agente ligante de origen sostenible.

2. Procedimiento Experimental

2.1. Preparación de la pasta

Previo a la formulación de la suspensión acuosa de grafito y suero lácteo, se preparó el hidrogel que constituirá la matriz polimérica por medio de la disolución al 25% en peso del copolímero tribloque Pluronic F-127 en agua, para lo cual fue necesario dejar reposar en nevera a 4°C durante 24 h.

A continuación, se añadió sobre el hidrogel una suspensión de óxido de grafeno (GO) con una concentración de 11000 ppm. Tras esto, se homogeneizó la mezcla empleando un mezclador centrífugo (SpeedMixer DAC 150.1 FVZ-K) a 800 rpm durante 60 s. Seguidamente, el grafito sintético en polvo (TIMREX KS-75; D50=23 µm) y el suero lácteo se añadieron a la mezcla de Pluronic/GO en 5 dosis semejantes, agitando a 3000 rpm durante 60 s y enfriando la mezcla en un baño de agua con hielo entre cada adición. Tras lograr una pasta homogénea, parte del agua se evaporó empleando un rotavapor (Heidolph Hei-VAP) para ajustar la concentración de GO al 1,2% en peso. Por último, el material se desalojó del matraz de evaporación y se redispersó nuevamente durante 2 min a 3000 rpm. La Tabla 1 recoge la composición de las 3 muestras estudiadas.

| Código | Composición |

| G | 53% Grafito-1,2% GO |

| G-W14 | 37% Grafito-14% Lactosuero-1,2% GO |

| G-W22 | 22,5% Grafito-22,5% Lactosuero-1,2% GO |

2.2. Caracterización reológica

Las 3 pastas formuladas se analizaron por medio de un reómetro HAAKE MARS III al que se acopló un plato plano de 20 mm. Todos los ensayos se realizaron a 25°C, con una separación de 0,5 mm y recubriendo la muestra en contacto con el aire con una fina capa de glicerina para mantener una humedad controlada.

2.3. Impresión directa de tinta (DIW)

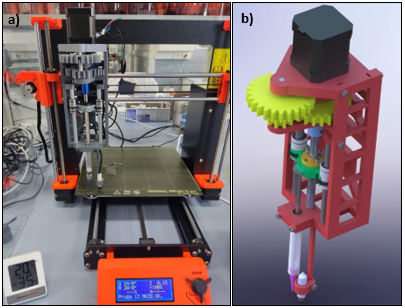

Las pastas formuladas se cargaron en una jeringa de 3 cm3 acoplada a un sistema extrusor de diseño propio adaptado a una impresora 3D FDM Prusa MK3S+ (Figura 1). El software empleado para la impresión de las piezas fue PrusaSlicer. En la Tabla 2 se muestran los parámetros de extrusión empleados.

Figura 1. Sistema de impresión de pastas. (a) Impresora Prusa MK3S+ con el extrusor acoplado. (b) Detalle del extrusor.

| Parámetro de extrusión | Valor |

| Diámetro boquilla | 0,61 mm |

| Velocidad de extrusión | 10 mm/s |

| Altura de capa | 0,45 mm |

2.4. Posprocesado de las piezas

Tras completarse el proceso de impresión, la pieza en verde se somete a un proceso de secado y posterior carbonización en atmósfera inerte de N2. La función de este tratamiento térmico es lograr la consolidación del polvo y, consecuentemente, dotar a la pieza de las propiedades mecánicas finales.

La secuencia de calentamiento empleada para todas las muestras fue desde temperatura ambiente hasta 65°C a 3°C min-1 y posterior estancia de 1 h para eliminar parte de la humedad que pudieran contener las piezas; a continuación, una rampa a 1°C min-1 hasta 150°C y una estancia de 4 h para eliminar el agua cristalina contenida en el suero lácteo [3]; finalmente, hasta 650°C a una velocidad de 1°C min-1 y vuelta a la temperatura ambiente a la velocidad de enfriamiento del horno. Este proceso de calentamiento permite convertir el lactosuero en un residuo carbonoso que compacta el material, a la vez que se produce la reducción parcial del óxido de grafeno.

2.5. Ensayos mecánicos

Se realizaron ensayos de flexión en 3 puntos de las probetas impresas siguiendo la norma ASTM D7972, con dimensiones de 64 x 4,8 x 9,5 mm. El ensayo se llevó a cabo en una máquina de ensayos universal MTS con una célula de carga de 100 N, una separación entre apoyos de 50 mm y una velocidad de 0,52 mm min-1. Se ensayaron 3 probetas en cada caso.

2.6. Estudio morfológico

Para comprobar la orientación de las láminas de grafito y la presencia de residuo carbonoso debido a la descomposición térmica del suero lácteo se empleó un microscopio electrónico de barrido (Quanta FEG 650) aplicando una tensión de aceleración a los electrones de 20 kV.

3. Resultados y discusión

3.1. Relevancia de la reología en la técnica DIW

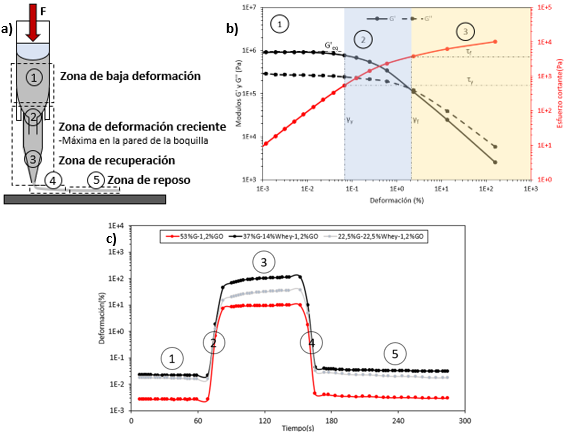

El diseño de pastas de carbono para la impresión mediante DIW requiere un control preciso de sus propiedades reológicas (Figura 2a). El estudio de su comportamiento permite verificar si estos materiales cuentan con una alta fluidez a través de las boquillas (pseudoplasticidad), lo que reduce la fuerza requerida en su extrusión, al tiempo que, tras fluir, recuperan rápidamente el comportamiento sólido asegurando la corrección dimensional tanto de los filamentos individuales como de la pieza en su conjunto.

Se realizaron ensayos oscilatorios de amplitud (Figura 2b) para estudiar el comportamiento viscoelástico del material en función de la deformación. Durante la realización del ensayo, el material atraviesa 3 estados claramente diferenciados: una primera región denominada zona viscoelástica lineal, donde el esfuerzo cortante y por tanto la deformación son reducidos, en esta zona el material se comporta como un sólido elástico donde el valor de G’ es equivalente al módulo elástico de un material sólido, y se conoce como G’ en equilibrio. A medida que el esfuerzo cortante crece superándose la deformación de fluencia (γy) el material comienza a deformarse irreversiblemente debido a que la estructura interna del hidrogel comienza a romperse. Finalmente, una vez superado el punto de corte donde (G’=G’’) se completa la transición desde un comportamiento sólido a líquido por lo que el material fluye debido a la ruptura y ordenamiento de su estructura interna.

Además, para estudiar la velocidad de recuperación del comportamiento sólido, se llevó a cabo el ensayo de tixotropía de tres intervalos (3ITT) [4] (Figura 2]]c) controlando el esfuerzo cortante (τ) en modo oscilatorio para evitar problemas de deslizamiento debido a las elevadas velocidades de corte necesarias, y aplicando una frecuencia de 1 Hz. Este ensayo reproduce las condiciones a las que se verá sometida la pasta durante el proceso de extrusión permitiendo evaluar si la recuperación del comportamiento sólido es suficientemente rápida para conservar las dimensiones con las que abandonó la boquilla y si el módulo de almacenamiento tras la recuperación (G’) es suficientemente alto para asegurar la integridad de la estructura impresa y la precisión de sus dimensiones.

Figura 2. (a) Esquema del proceso de extrusión directa de pastas. (b) Ensayo oscilatorio de barrido de amplitud realizado a una frecuencia de 1Hz en la muestra G-22W. (c) Ensayos de 3 intervalos (3ITT) realizado a una frecuencia de 1 Hz variando el esfuerzo cortante y midiendo la deformación sufrida en cada muestra.

Mediante estos ensayos se estudió el efecto de la carga de lactosuero en polvo en las propiedades viscoelásticas del material (Tabla 3]]). A la vista de los resultados, se puede concluir que las muestras que contienen suero lácteo requieren un esfuerzo cortante para comenzar a fluir (τf) inferior a la muestra que solo contiene grafito (G). Entre los materiales que contienen suero lácteo se aprecia cómo, a medida que su concentración aumenta, su rigidez en reposo (G’eq) disminuye y el esfuerzo de flujo (τf) aumenta.

| Muestras | G'eq (Pa) | γy (%) | γf (%) | τy (Pa) | τf (Pa) |

| G | 1600000 | 0,04 | 2,3 | 545 | 4000 |

| G-14W | 5500000 | 0,015 | 2,9 | 524 | 2950 |

| G-22W | 900000 | 0,07 | 2,2 | 545 | 3500 |

Las pastas formuladas cumplen el criterio de adecuada calidad de impresión propuesto por Feilden [5] (φ>20), que relaciona el cociente entre el módulo de almacenamiento en equilibrio (G’eq) y el esfuerzo de flujo (τf).

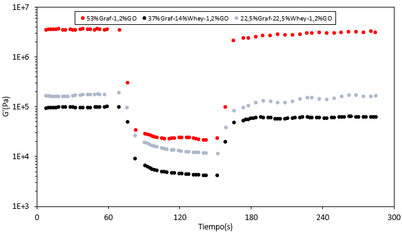

Los resultados del ensayo de tixotropía de 3 intervalos (Figura 3) muestran cómo, para las 3 muestras ensayadas, existe un ligero comportamiento tixotrópico, volviéndose menos viscosas a medida que aumenta el tiempo de agitación al que se ven sometidas. Además, se aprecia como la recuperación del comportamiento sólido ocurre de forma rápida tras unos segundos una vez el material ha atravesado la boquilla. La recuperación de la rigidez de las pastas tras 60 s en reposo resulta ser inferior para la muestra G-14W, alcanzándose un 67% del G’ inicial, mientras que para las muestras G-22W y G se alcanzan tasas de recuperación del 82% y 84%, respectivamente.

Figura 3. Resultados del ensayo 3ITT realizado a las diferentes muestras a una frecuencia de 1Hz y un esfuerzo de corte comprendido entre 50 Pa y 10000 Pa.

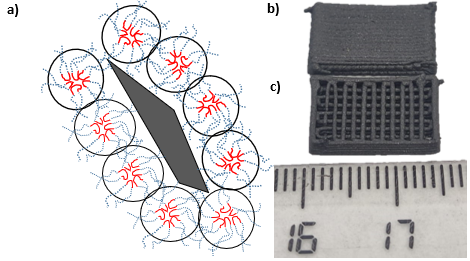

3.2. DIW de los electrodos

Los filamentos extruidos a través de la boquilla de 0,61 mm presentan una composición homogénea. Aun cuando las láminas de grafito son claramente hidrofóbicas, no se produce la separación de las fases bajo las condiciones de extrusión, gracias a que la concentración de Pluronic F-127 en la disolución supera la concentración micelar critica (CMC) situada por debajo del 0,7% en peso [6]. Esto da lugar a la formación de micelas esféricas que envuelven a las partículas de grafito (Figura 4a).

Los electrodos impresos de dimensiones 10 x 15 x 2,5 mm se imprimieron en 2 configuraciones: macizos con el relleno cruzado a 90° y con una malla cuadrada con una luz de 600 µm, todos ellos de 5 capas (Figura 4b y 4c).

Figura 4. (a) Esquema de la disposición del grafito dentro del hidrogel de Pluronic F-127 (b y c) Electrodos impresos y carbonizados a 650°C. (b) geometría sólida plana. (c) geometría mallada.

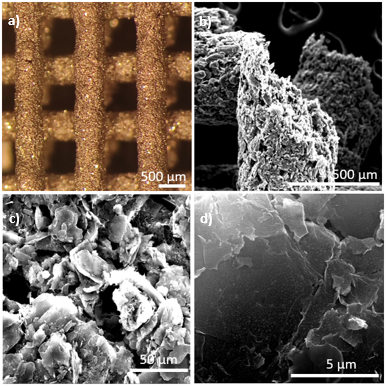

3.3. Morfología de las piezas y sus filamentos

Las imágenes de las estructuras producidas a partir de las diferentes pastas muestran una alta precisión dimensional ya que el diámetro de los filamentos impresos varía en un máximo de 50 µm (Figura 5a). También se aprecia una cierta ovalidad en la sección transversal de los filamentos. El responsable de este fenómeno resulta ser la fuerza que la boquilla aplica cuando la pasta se deposita. Tras el tratamiento térmico y la pérdida de masa y humedad inherente al proceso, las piezas sufren una contracción en la dirección Z de en torno al 12%. Esto se explica por la contracción de los filamentos individuales cuyo diámetro se reduce desde las 610 µm de la boquilla hasta las 535 µm en promedio de las piezas finales. La superficie de los electrodos destaca por una elevada rugosidad superficial (Figura 5b y 5c) debida a la baja densificación del material en polvo. Esta particularidad propia del proceso de fabricación redunda en unas propiedades mecánicas bajas si se compara con los métodos tradicionales. Por el contrario, la técnica permite un control preciso de la luz de las rejillas, en este caso de 600 µm.

Figura 5. (a) Detalle de la rejilla impresa en una pieza a partir de la muestra G-22W. (b) Imagen SEM de la fractura de un filamento tras su carbonización. (c) Detalle de la superficie del filamento donde se aprecia cierta orientación planar de las láminas de grafito y la presencia de material carbonoso amorfo sobre su superficie. (d) Lámina de grafito altamente ordenada.

3.4. Ensayos de flexión de las piezas impresas en 3D.

Se realizaron ensayos de flexión a rotura de las probetas impresas por el método de extrusión directa de pastas (0%, 14%, 22.5 % p. de suero lácteo) como se describe en la sección 2.5. El análisis de las curvas esfuerzo-desplazamiento proporcionó las propiedades mecánicas recogidas en la Tabla 4. Las probetas a las que no se añadió suero lácteo presentaron unas propiedades mecánicas muy pobres, lo que impidió su manipulación sin fracturarlas.

Los ensayos de flexión indican que las muestras G-W22, con mayor contenido en lactosuero, presentan más del triple de la resistencia flexural y más del doble del módulo elástico a flexión que las muestras G-W14 (Tabla 4). Lo que pone en relieve el papel crucial que desempeña dentro de la estructura del material el carbono amorfo derivado del suero de leche.

| Muestras | Ef (MPa) | σf (MPa) |

| G-W14 | 132,2 | 0,08 |

| G-W22 | 320,7 | 0,31 |

Teniendo en cuenta que, según la bibliografía el suero de leche en polvo carbonizado a 650°C en atmósfera de N2 presenta un rendimiento en carbono del 26% p. [7], y que el Pluronic F-127 se volatiliza dejando en torno al 1% en peso de residuo, la composición final de las muestras tras el tratamiento térmico se muestra en la Tabla 5. Aun cuando el material mayoritario para todos los casos es el grafito, la adición de suero lácteo a la mezcla mejora significativamente la cohesión del material en polvo

| Muestra | Composición Final |

| G | 99% Grafito-1% Óxido Grafeno reducido |

| G-W14 | 90% Grafito-9% Carbono derivado del lactosuero-1% rGO |

| G-W22 | 79% Grafito-% 20% Carbono derivado del lactosuero-1% rGO |

4. Conclusiones

Este estudio describe un procedimiento novedoso para la creación de materiales compuestos de carbono mediante la tecnología de fabricación aditiva DIW. Este método presenta el potencial de producir estructuras 3D de forma precisa, y, dada su versatilidad permite la adaptación tanto del material como de la geometría en función de las propiedades requeridas en la aplicación, en este caso la electrólisis alcalina del agua. El empleo de suero lácteo como ligante resulta de interés al tratarse de un material sostenible que incrementa notablemente la resistencia a flexión de las piezas, dejando un bajo contenido en material carbonoso.

5. Agradecimientos

Los autores quieren destacar el apoyo económico recibido por parte del Gobierno del Principado de Asturias (AYUD/2021/50249). Pablo R. Lagar quiere agradecer a los fondos NextGenerationEU por la concesión de la ayuda a la investigación (ref: 032022004279) a través del programa YO INVESTIGO y V.G. Rocha agradece al Gobierno de España (Contrato Ramón y Cajal, RYC2018–024404-I). Esta publicación es parte del proyecto TED2021-130372B-C41 financiado por MCIN/AEI/10.13039/501100011033 y por la Unión Europea a través de los fondos NextGenerationEU/PRTR.

Bibliografía

[1] Wang, Jing & Xu, Fan & Jin, Haiyan & Chen, Yiqing & Wang, Yong. (2017). Non-Noble Metal-based Carbon Composites in Hydrogen Evolution Reaction: Fundamentals to Applications. Advanced Materials. 29. 1605838. 10.1002/adma.201605838.

[2] Browne, Michelle & Redondo, Edurne & Pumera, Martin. (2020). 3D Printing for Electrochemical Energy Applications. Chemical Reviews. 120. 10.1021/acs.chemrev.9b00783.

[3] Llamas-Unzueta, Raúl & Menéndez, J. Angel & Ramírez-Montoya, Luis & Viña, J. & Argüelles, Antonio & Montes-Morán, Miguel. (2021). 3-D structured porous carbons with virtually any shape from whey powders. Carbon.

[4] del-Mazo-Barbara, Laura & Ginebra, Maria-Pau. (2021). Rheological characterisation of ceramic inks for 3D direct ink writing: A review. Journal of the European Ceramic Society. 41. 10.1016/j.jeurceramsoc.2021.08.031.

[5] Feilden, Ezra. (2017). Additive Manufacturing of Ceramics and Ceramic Composites via Robocasting. 10.13140/RG.2.2.29343.25765

[6] Desai, P.R & Jain, Nirmesh & Sharma, Rakesh & Bahadur, Pratap. (2001). Effect of additives on the micellization of PEO/PPO/PEO block copolymer F127 in aqueous solution. Colloids and Surfaces A: Physicochemical and Engineering Aspects. 178. 57-69. 10.1016/S0927-7757(00)00493-3.

[7] Llamas-Unzueta, Raúl & Montes-Morán, Miguel & Menéndez, J. Angel. (2021). Custom 3D porous carbon structures from whey. Additive Manufacturing. 59. 103083.

Document information

Published on 29/04/25

Accepted on 16/12/24

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 8 - Fabricación y Aplicaciones Industriales - Materiales y Estructuras - Modelos Numéricos, 2025

DOI: 10.23967/r.matcomp.2025.08.05

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?