Departamento de Materiales & Procesos / Ingeniería Alestis Aeropace C/Ingeniero Rafael Rubio Elola Nº1 P.T Aerópolis 41309 La Rinconada, Sevilla - España

=

Optimización Instalación Térmica (vs) Sistema de Producción: Caso Práctico “Hot-forming”===

Historia del artículo: Recibido 7 de Junio 2019

En la versión revisada 15 de Junio 2019

Aceptado 5 de Julio 2019

Accesible online 30 de Abril de 2020

Palabras clave:

Hot-forming Parámetros de Control Membrana

Materiales Auxiliares Calidad interna

Productividad y reducción de costes, son actualmente dos de los principales “drivers” que motivan nuevas formas de parámetros de control en los procesos de fabricación de materiales compuestos. El sector aeronáutico no es propiamente conocido como de producción en masa, sin embargo, por la naturaleza y requisitos de autoridades certificadoras, requiere que todos los pasos del proceso estén controlados y documentados. Esto supone la ventaja de ser una fuente de generación de datos de control que analizados correctamente, creando las correlaciones pertinentes y con un objetivo claro pueden permitirnos establecer otras formas alternativas de control que cumplan con los requerimientos y nos conduzcan a un aumento de la productividad y ahorro decostes.

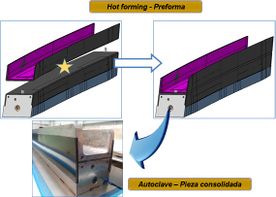

Uno de los procesos de mejora es el de Hot-forming. Este es un proceso utilizado para proporcionar, a laminados de espesor considerable, una pre-forma antes del proceso de curado, garantizando una mejor calidad del conformado de detalles intrincados de pieza, que en caso de no realizarse producirían defectos no aceptables, como ejemplo, en zonas de radios.

Después de varios años trabajando con plantas de fabricación de materiales compuestos, se han definido los parámetros claves del proceso en un medio industrial (medio de calentamiento, materiales auxiliares, construcción de piezas, parámetros de control, limitaciones de equipamiento y de material, posible envejecimiento de material). Esta es la base de la presentación sobre la cual se expondrá el método experimental seguido para justificar la correlación de datos de control del proceso de Hot-forming por membrana en vez de control en pieza.

Thermal facilities optimization (vs) manufacturing process: Practical case “Hot-forming”

Keywords:

Hot-forming Control parameters Membrane Ancillary materials Inner Quality

Nowadays, productivity and cost reduction are the main drivers of a new process control parameters concepts in the manufacture of parts with composite materials. Although the Aeronautical Industry cannot be considered as a massive production sector, however bu its specific requirements imposed by the certification authorities, is required that all process steps are guaranteed and documented correctly. This aspect is an advantage from point of view of the source of data generation that supposes, which if are analysed correctly, using the appropiate correlations and following a clear objetive, it could let us to implement others process control parameters alternative that meets with the requirements associated to an increase of the productivity and cost reduction.

The hot-forming process could be considered one of these types of improvement processes. Through hot- forming process, high thickness laminates obtain a pre-form before curing cycle giving to the conformed parts a better inner quality voiding possible defects non acceptable in critical areas such us in the radius.

After several years of working with composites manufacturing plants, it has been defined which must be the process key parameters under an industrial evironment (heating system, ancillary materials, manufacturing part, control parameters, equipment and material limitations, possible material aging). Bsed on an extensive experience this presention expose the experimental method used to justify the control parameters correlation in the hot forming process when the process is monitored by membrane instead of by the control onpart.

Autor de contacto: Marta Mª Acosta Rodríguez: e-mail: marta.acosta@alestis.aero

Año 2020

Introducción

El proceso de conformado en caliente de materiales preimpregnados termoestables, al que llamaremos partir de ahora “Hot-forming”, es una de las etapas comunes del proceso de fabricación de estructuras aeronauticas con materiales compuestos, utilizado en laminados de espesor considerable para proporcionarles una pre-forma antes del proceso de curado, garantizando así una mejor calidad en la pieza final, ya que en caso de no realizarse, podrían producirse defectos no aceptables en dichos componentes, los cuales suelen originarse en zonas críticas desde el punto de vista geométrico de la pieza, tales como los radios de curvatura.

Alestis Aerospace como responsable del paquete de trabajo A350XWB y suministrador de aeroestructuras para los fabricantes más importantes de aeronaves, entre otros componentes desarrolla la producción de perfiles de alto espesor y formas complejas con entidad estructural. Este es el caso por ejemplo de los perfiles (frames y stringers) que constituyen la estructura principal de la Belly Fairing A350XWB.

La producción de estos componentes se realiza mediante un proceso de tecnología de fabricación automática basada en un encintado por ATL o AFP seguido de un Hot-forming para obtener las preformas que posteriormente se consolidarán en la estructura final mediante un co-curado en autoclave.

Figura 1: Tipología perfiles (frames & stringers) pre-conformados por hot-forming. Belly Fairing A350XWB

Generalmente, y siendo este el caso, se suelen utilizar equipos de Hot-forming con diafragma flexible (“membrana”) y vacío, equipado con termopares libres sobre la mesa donde se colocan las piezas a ser conformadas (los cuales son fijados a pieza en cada ciclo de hot-forming) y termopares fijados en contacto directo con la superficie superior de la membrana flexible.

En una fase inicial de certificación, el proceso de fabricación de Hot-forming fue conceptualmente definido e implementado considerando la monitorización de la instalación térmica con los termopares colocados en pieza.

Tras varios años de industrialización, con un proceso de fabricación (Hot-forming) lo suficientemente robusto y consolidado se considera que ha llegado el momento de plantear otras alternativas de monitorización del proceso que

cumpliendo con los requerimientos de cliente nos conduzcan hacia un aumento de la productividad y ahorro de costes.

En el marco de este escenario nace un proyecto en Alestis con el objetivo de validar un proceso de monitorización alternativo de la instalación térmica de Hot-formng por termopares a membrana en vez de a pieza.

Ambito

El proyecto fue lanzado con un princio básico, definir unos nuevos rangos de los parámetros de control del ciclo Hot- forming aplicable a nuestros materiales y configuración de piezas cuando la monitorización del ciclo es realizada mediante el uso de los termopares localizados en la membrana en lugar de termopares localizados pieza a pieza.

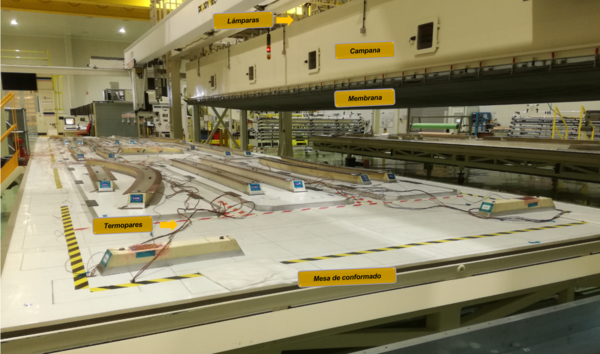

Descripción de la Instalación Térmica de Hot-forming por membrana y vacío

El conformado del laminado en este tipo de proceso se garantiza mediante la aplicación de vacío, entre la membrana (diafragma flexible hermético de vacío) y la mesa de conformado (base de asiento), rodeando el útil de conformado y el laminado.

Los elementos principales que encontramos en la Instalación Térmica de Hot-forming por membrana flexible y aplicación de vacío utilizada serían:

- 1) Mesa de conformado: superficie de trabajo sobre la que se colocan los útiles para obtener las preformas y que sirve de base para el cierre hermético de la membrana para mantener el vacío.

- 2) Membrana: manta elastómera curada sin silicona. Su función es impedir el movimiento del laminado. Así mismo, ayuda a distribuir de forma uniforme la presión de vacío y la temperatura en pieza durante la realización del ciclo de conformado.

- 3) Lámparas: fuente de calor que actúa como sistema de calentamiento sobre la superficie de la membrana. Otros sistemas de calentamiento podrían ser usados.

- 4) Campana: área de la instalación que alberga al sistema de calentamiento (lámparas) proporcionando estanqueidad y facilitando la uniformidad de la temperatura durante el ciclo de conformado. En la fase de enfriamiento es la puerta de entrada del sistema de refrigeración posibilitando igualmente un enfriamiento uniforme y más rápido de las preformas.

- 5) Sistema de refrigeración: ventiladores que mediante un sistema de toberas introduce aire en la campana posibilitando de forma más rápida y controlada el enfriamiento de las preformas una vez finalizado el ciclo de Hot-forming.

- 6) Termopares: sensor de temperatura que a modo de transductor proporciona información sobre la temperatura del ciclo de conformado (temperatura de pieza y temperatura de membrana). Como criterio general la instalación está equipada en cada área con un número de termopares libres sobre la mesa (termopares a pieza) y un número de termopares perfectamente fijados en contacto directo con la superficie superior de la membrana.

Definición del proyecto. Consideraciones previas

El nuevo escenario supone en cualquier caso un “cambio de concepto”, puesto que las piezas conformadas deben seguir viendo el mismo ciclo de temperatura; el que requieren en base a los materiales del laminado, del tipo, de la configuración del elemento y de los equipos utilizados conforme a la certificación del componente. Para reflejar ese “cambio de concepto” en una realidad tangible fue clave definir las diferencias básicas entre los dos tipos de monitorizacion de la instalación térmica que se exponen acontinuación:

'2.2.1' Monitorización termopares en pieza

En este caso, el control del ciclo de conformado se realiza mediante los termopares colocados en pieza, sirviendo los termopares de membrana sólo y únicamente como termopares de seguridad y referencia, en el sentido de que su función principal es la de informar sobre la temperatura que alcanza la superficie de la membrana al irradiar las lámparas (sistema de calentamiento) sobre ella.

'2.2.2' Monitorización por membrana

En este tipo de monitorización, el control del ciclo de conformado se realiza con los termopares de membrana. Los termopares a pieza no son colocados lo que supone un ahorro de tiempo y mano de obra que revierte directamente en un aumento de la productividad.

El paso de monitorización del ciclo por pieza a control por membrana nos supuso plantearnos una serie de consideraciones previas para defirnir el camino a seguir:

- 1) Revisar y congelar la estandarización de las cargas.

- 2) Determinar (para cada pieza con su carga estándar y ciclo definido) la correlación experimental que existe entre la temperatura de la pieza y la temperatura de la membrana para cada área.

- 3) Revisión del número y localización de termopares. Es necesario garantizar que todas las zonas de los elementos están dentro de los requerimientos de temperatura definidos en el ciclo de conformado.

- 4) Condiciones específicas de las piezas fabricadas. Posible efecto de contaminación si se da un aumento de temperatura del target establecido debido al uso durante el ciclo de conformado de un release film en contacto directo con la superficie de las dos semi- partes (preformas) que consituyen una pieza final, donde las dos semi-partes se consolidan en una única pieza en un proceso posterior de co-curado en autoclave.

Figura 5: Condiciones específicas de las piezas

Desarrollo y Metodología

Para garantizar las consideraciones previas expuestas se definieron tres fuentes de análisis y estudio del ciclo alternativo monitorizado por membrana definido por nuestra Ingeniería de Fabricación. El objetivo final de este estudio es la definición de los nuevos rangos de los parámetros de control del nuevo ciclo alternativo (antes por termopares a pieza, ahora por termopares a membrana)

- 1) Estudio registro doble (membrana vs termopares): un mínimo de 15 ciclos / ciclo estandarizado “o representativo del estándar” de Hot- forming monitorizados por membrana y con registro doble.

- 2) Process control panels: un mínimo de 5 ciclos de los 15 representativos del estándar

- :* Glass transition temperature (DMA)

- :* Interlaminar shear strength (ILSS)

- :* Fracture toughness (G1c)

- 3)

Ensayos de uniformidad térmica con carga: para certificar el delta temperatura pieza vs membrana.

El número de uniformidades irá en función del número de ciclos estándar o “representativo del estándar”.

Registro doble (membrana vs pieza)

Tras revisar y analizar el conjunto de piezas industrializadas se congelaron una serie de estandares de carga, entendiendo por estándar un mismo número de perfiles o semi-perfiles que con una ubicación fija y definida en mesa se conformaran mediante proceso de Hot-forming en un ciclo de conformado con unos parámetros definidos para dicho estándar.

En base a criterios como el tamaño de las piezas de cada estándar, espesores de los laminados conformados, geometría y configuración, y al ser los estándares equivalentes, se llegó a la conclusión de que se podían definir los parámetros de control del ciclo en “un único ciclo de Hot- forming representativo del estándar”

Figura 6: Definición ciclo Hot-forming representativo del estándar

Por lo tanto el Plan de Ensayos fue definido con un mínimo de

15 ciclos en el que hubiese representación de todos los estándar de carga al menos una vez.

Process control panels

A realizar en 5 ciclos de los 15 ciclos monitorizados por membrana y con registro doble (membrana vs pieza).

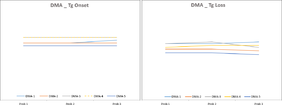

'3.2.1' Glass transition temperature (DMA) s/ AITM1-0003

Con el objeto de que los especímenes fuesen representativos de las piezas de serie, en cuanto a materiales y proceso de fabricación, se definió el panel de ensayo; por un lado, siguiendo la norma de ensayo en cuanto a configuración, y por otro lado, siguiendo el proceso de fabricación, es decir, Hot- forming de dos semi-paneles y curado posterior en autoclave del panel completo.

La realización de este ensayo nos permite evaluar (sobre un panel de ensayo hot-forming monitorizado por membrana) si el cambio de rigidez de la muestra (módulo de almacenamiento) y la amortiguación (módulo de pérdida) al aumentar la temperatura es el mismo.

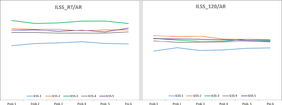

'3.2.2' Interlaminar shear strength (ILSS) s/ EN 2563.

Para este ensayo se utilizaron los mismos paneles de ensayo que para el DMA al cumplir la configuración del panel de ensayo definida con normas de ensayo (DMA e ILSS) y proceso de fabricación. La realización de este ensayo nos permite evaluar la posible pérdida de resistencia a de- laminación del CFRP como consecuencia de un aumento de temperatura o tiempo de exposición.

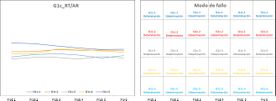

'3.2.3' Fracture toughness (G1c) s/ AITM1-0005

Para este ensayo hubo que fabricar paneles de ensayo independientes a los anteriores aun siendo el proceso de fabricación el mismo, ya que la configuración necesaria conforme a la norma de ensayo es diferente. Con la realización de este ensayo podemos evaluar la posibilidad de que ocurra una fractura entre dos capas de un laminado de CFRP debido a un aumento de temperatura o tiempo de exposición.

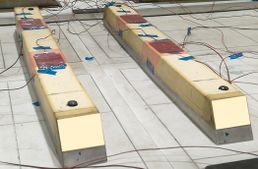

Figura 7: Fabricación paneles de ensayo

Ensayo de Uniformidad Térmica con carga

Al definirse “un único ciclo de Hot-forming representativo del estándar” se considera que es suficiente la realización del ensayo de uniformidad en uno de los “X” estandares definidos.

El objeto de esta prueba es la “certificación del delta de temperatura pieza vs membrana” que servirá:

- 1) por un lado para establecer la temperatura de referencia del ciclo de hot-forming en la correspondiente documentación de fabricación (antes temperatura de pieza y ahora temperatura de membrana)

- 2) Y por otro lado, garantizar que no se supera la temperatura límite en pieza (limitada por posible contaminación del release film) cuando controlamos el ciclo con los termopares de membrana.

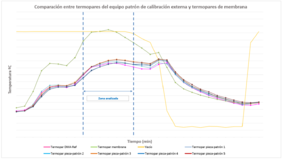

La prueba de uniformidad térmica nos permite:

- 1) garantizar que la temperatura del área de trabajo se mantiene en un rango de temperatura que cumpla con los requerimientos de la normativa aplicable.

- 2) La temperatura en cada punto de la mesa de trabajo es conforme a la temperatura programada en la máquina de hot-forming, al compararse la temperatura registrada en cada punto con un patrón de referencia certificado (termopar pieza vs termopar patron certificado)

- 3)

La temperatura de cada termopar de membrana es conforme a la temperatura programada en la máquina de hot-forming, al compararse la temperatura registrada con un patrón de referencia certificado (termopar membrana vs termopar patrón). En este caso, y por limitaciones de acceso de la propia instalación, la medición se realiza de forma indirecta con termopares localizados en paneles de ensayo sobre la mesa de conformado.

Para ello, estos paneles se deben de colocar de tal forma que los termopares en contacto con el laminado estén en el mismo punto que los de membrana. De esta forma, termopares de pieza y de membrana estarán localizados en la misma posición a diferente altura en la membrana, esto es, los termopares de membrana sobre su superficie y los de pieza (panel de ensayo) en la cara opuesta de la membrana bajo el panel de ensayo, que servirán como control de proceso por DMA.

{| |- | | |} Resultados

La finalidad última del proyecto es la interpretación correcta de los resultados de tal forma que nos permita definir y asegurar los nuevos rangos de los parámetros de ciclo de Hot-forming con monitorización por membrana a implementar en la correspondiente documentación de fabricación.

Figura 10: Parámetros ciclo Hot-forming

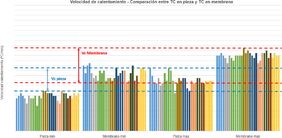

Velocidad de calentamiento

Grados por minuto a los que debe calentar la instalación térmica para pasar de la temperatura ambiente a la temperatura de conformado.

Como cabe esperar y por el propio deseño de la instalación termica, cuando analizamos los registros de los ciclos monitorizados por membrana con doble registro (termopares membrana vs termopares pieza) nos encontramos con un delta de gradiente de velocidad entre ambos registros. Lógicamente, los registros de los termopares de membrana evidenciaban una velocidad mayor a los de pieza ya que al estar más próximos a la fuente de calentamiento (lámparas irradiando calor sobre la membrana) su velocidad es mayor.

El análisis comparativo entre los registros de los termopares a pieza y los registros de los termopares a membrana nos permitió determinar el delta de gradiente y definir el rango de este parámetro para la nueva monitorización del ciclo por membrana.

Figura 11: Velocidad de calentamiento

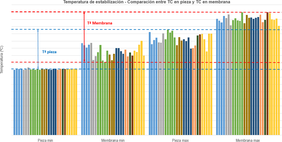

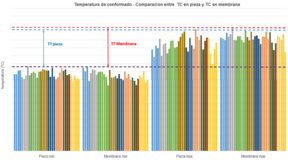

Temperatura de Hot-forming

Se refire este parámetro a la temperatura a la que tiene que realizarse tanto el periodo de estabilización previa como el periodo en el que se está conformando la pieza mediante el acoplamiento de la membrana y aplicación de vacío para configurar a partir del laminado la preforma correspondiente.

Figura 12: Temperatura de estabilización

Figura 13: Temperatura de conformado

Tiempo de conformado

El tiempo de conformado es un parámetro que como era de esperar se mantiene en el mismo rango tanto si el ciclo es monitorizado por termopares a pieza como si es monitorizado por termopares a membrana, ya que es el tiempo (mínimo- máximo) de conformado de la pieza mediante el acoplamiento de la membrana y aplicación de vacío a la temperatura definida en el punto 4.2 para configurar a partir del laminado la preforma correspondiente.

Vacío de conformado

Al igual que el parámetro anterior no es un parámetro sujeto a cambio con el paso de monitorización del ciclo por termopares a pieza a termopares de membrana al ser un parámetro independiente a la temperatura.

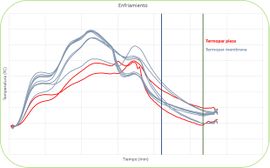

Enfriamiento

A diferencia del calentamiento, en el enfriamiento el delta de velocidad entre los termopares de membrana y de pieza no es tan significativo. Una vez que finaliza la fase de conformado, se observa en todos los ciclos monitorizados por membrana y con registro doble, que la temperatura entre los termopares de pieza y de membrana durante el enfriamiento se desarrolla de forma muy pareja entre ellos.

Por este motivo, nos planteamos mantener como referencia un valor de temperatura entorno a la del ciclo monitorizado por termopares a pieza, considerando además un tiempo mínimo de enfriamiento (determinado de forma experimental a partir de los ciclos con doble registro) para garantizar que las piezas cumplen con la temperatura de des-moldeo requerida, ya que hemos observado que en algunos casos los termopares de

membrana al final del ciclo presentan una temperatura inferior a los de los termopares en pieza.

Control de proceso

Los controles de procesos asociados a 5 ciclos del total de ciclos monitorizados por membrana y con registro doble (termopares membrana vs termopares pieza) salieron conforme, con lo que aseguramos, que los nuevos rangos definidos mantienen las propiedades mecánicas de las piezas conformadas. Resultados que se corresponden con lo esperado, ya que tal y como se comentó al principio del documento, lo que supone el nuevo escenario en cualquier caso es un “cambio de concepto”, puesto que las piezas conformadas deben seguir viendo el mismo ciclo de temperatura.

De forma resumida los resultados obtenidos pueden verse en las siguientes figuras:

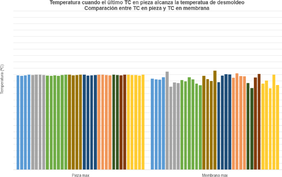

Uniformidad térmica con carga

Con el objeto de certificar el rango de temperatura de los termopares de membrana cuando la monitorización del ciclo de Hot-forming se realiza con los termopares de membrana se lleva a cabo un ensayo de uniformidad térmica conforme a lo descrito en el punto 3.3 sobre uno de los ciclos estándares definidos.

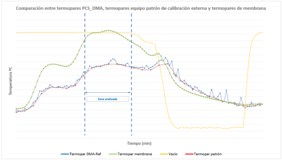

La relación entre los termopares de pieza y los termopares del equipo patrón de certificación, entre los termopares del equipo patrón y los termopares de membrana así como la relación termopares en probetas de control de proceso (DMA), termopares equipo patrón y termopares de membrana siguió la misma tendencia en todos los casos pudiendo verse un modelo de cada uno en las figuras siguientes:

Conclusiones

Tras el análisis de los 15 ciclos con doble registro, la conformidad de los ensayos de control de proceso (DMA, ILSS y G1c) y la uniformidad con carga realizada, llegamos a la conclusión de que “el cambio de monitorización del ciclo de pieza a control por membrana es viable desde el punto de vista técnico de nuestra instalación y considerando la estandarización de la industrialización realizada”.

En base a esto, nace una primera propuesta para definir los nuevos rangos de los parámetros del ciclo de Hot-forming monitorizado por membrana, propuesta que teniendo en cuenta la población de ciclos que sirvieron de referencia para definir los rangos (15 ciclos) refleja desde primera hora la necesidad de ampliar la campaña de datos analizados para consolidar y/o ajustar los rangos propuestos a definitivo antes de lanzar a la producción.

Algunos de estos registros de esta segunda fase de análisis ya están incluidos en los gráficos reportados a lo largo del presente documento (Figuras 11, 12, 13 y 15).

Desde esta perspectiva, podemos decir que nos encontramos en la fase final del proyecto, a falta de dar el “Go – definitivo”, en el que levantemos los termopares de pieza y empecemos a realizar la monitorización de nuestros ciclos de conformado únicamente con los termopares de membrana.

Agradecimientos

Mi más sincero agradecimiento al equipo de Ingeniería de Fabricación e Ingeniería de Calidad de la Planta de Fabricación de Alestis Technobahía Composites e Ingeniería Alestis OO.CC.

Así mismo, agradecer todo el trabajo desarrollado en el seguimiento, interpretación y evaluación de los resultados obtenidos a Silvia Benita Aramendia.

Y por supuesto a mi responsable Carlos Saleiro por el apoyo moral y técnico dado durante el desarrollo de todo el proyecto.

Referencias

[1] EN2563. Carbone Fibre Reinforced Plastics. Unidirectional Laminates. Determination of the apparent Interlaminar Shear Strength.

[2] AITM1-0005. Determination of interlaminar fracture toughness energy – Model I (G1c Test). Airbus Test Method.

[3] AITM1-0003. Determination of glass transition temperatures. Airbus Test Method.

[4] SE7305-3-19-12-18-097-1. Test report for new hot forming cycle control parameters.

Document information

Published on 15/07/22

Accepted on 15/07/22

Submitted on 15/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.07.038

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?