1. Introducción

Los composites de fibra de vidrio (FV) y de fibra de carbono (FC) tienen alto interés en sectores como transporte, construcción, náutica, deporte o el sector energético debido a sus buenas propiedades mecánicas, bajo peso, y buena resistencia a la corrosión [1]. Este interés ha creado un incremento en la generación de residuos de piezas compuestas al final de su vida en uso y reciclarlas es complejo debido a su inherente naturaleza heterogénea. Actualmente los materiales compuestos pueden reciclarse principalmente por métodos mecánicos, térmicos, químicos y las combinaciones de estos [2], sin embargo, sólo los métodos térmicos y químicos son capaces de recuperar la FV y FC separándola de su matriz. Los métodos químicos están actualmente en un TRL (Technology Readiness Level o Nivel de madurez tecnológica) bajo (~3-4), mientras que los térmicos, basado en pirólisis, tienen un TRL alto (~7-9) [3], pero tiene dos grandes inconvenientes: (i) La pirólisis puede dañar las fibras y disminuir sus propiedades, especialmente en la FV y (ii) la pirólisis tiene un alto consumo energético que se traduce en un alto coste [4]. Este coste puede ser asumido para la FC reciclada (rFC), cuyo coste para la fibra virgen es alto (30-80 €/kg en función del grado [5]), pero es difícil de asumir para la FV reciclada (rFV), cuyo coste para la fibra virgen es de 1€/kg. Esta fibra recuperada, puede ser tratada y reintroducida nuevamente en nuevas aplicaciones de alto valor añadido, pero para ello es necesario tener un conocimiento de cómo tratar las fibras recicladas, cómo procesarlas y cómo verificar que las propiedades de los nuevos materiales reforzados sean adecuadas para cumplir los requerimientos de nuevos productos.

Estos son, precisamente los resultados obtenidos en una de las líneas de trabajo del proyecto europeo FiberEUse [6], en el que varias de las empresas participantes demostraron técnicamente cómo residuos provenientes del sector aeronáutico y eólico, puedes ser recuperados, tratados y reprocesados para obtener componentes de automoción de alto valor añadido.

2. Desarrollos del proyecto FiberEUse

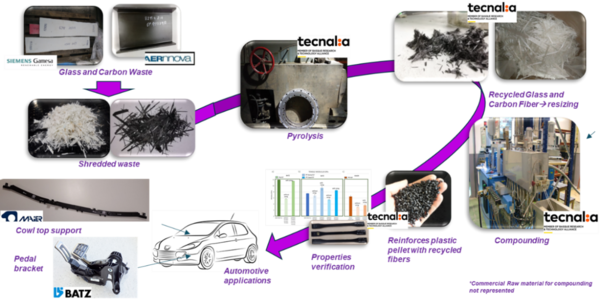

El proyecto FiberEUse tenía como objetivo la demostración a gran escala de una nueva economía circular basada en la cadena de valor para la reutilización de materiales compuestos al final de su vida útil. Dentro de este proyecto, se trabajaron 3 líneas diferentes que incluían reciclado mecánico, reciclado térmico y reutilización de compuestos, todo ello ligado a una plataforma digital que integraba las cadenas de valor desarrolladas. Este artículo describe, en particular, la cadena de valor de reciclado térmico llevado a cabo por las empresas Siemens Gamesa, Aernnova, Maier y Batz, por la Universidad de Tempere y por el centro tecnológico Tecnalia. La Figura 1 muestra la cadena de valor desarrollada y validada por estos socios para la recuperación y revalorización de residuos de materiales compuestos, tanto de FV como de FC, en aplicaciones de inyección para piezas de automoción.

2.1. Proceso de Pirólisis

2.1.1. Materiales

Los materiales compuestos de partida fueron residuos del sector eólico, trozos de palas al final de su vida útil, y del sector aeronáutico, piezas defectuosas y prepregs caducados o recortes del proceso de producción (Tabla 1).

Tabla 1:Descripción de los materiales estudiados

| Cantidad | Sector | Fibra/matriz y otros | Proceso de fabricación | Detalle de pieza |

| 250kg | Eólico | FV/epoxi, espumas, núcleos and recubrimientos | Infusión | Pieza de pala desmontada |

| 150kg | Aeronáutico | FC/epoxi, Film protector | Prepreg no curado | Prepreg caducado |

| 150kg | Aeronáutico | FC/epoxi | Autoclave | Pieza defectuosa |

2.1.2. Equipamientos

Durante el proyecto se utilizaron equipos a escala de laboratorio para el desarrollo inicial y posteriormente equipos a nivel de planta piloto. La Figura 2 muestra los hornos de laboratorio para la recuperación de vidrio y carbono y la planta piloto, en este caso capaz de recuperar ambas fibras.

2.1.3. Metodología

Previo a la introducción de los residuos de compuesto en los hornos de pirolisis, se comprobó que era necesario reducir el tamaño adecuándolo a la longitud de fibra que se requeriría en los pasos posteriores de la cadena de valor. Por tanto, aunque se validó la obtención de fibras largas, fibras continuas e incluso tejidos (Figura 3), para la obtención de los prototipos se usó un molino para obtener un residuo en escamas de unos 20-30 mm (Figura 4)

Los procesos de pirólisis se optimizaron utilizando diferentes rampas de calentamiento, entre 2 y 30ºC/min, diferentes temperaturas para fases de pirolisis y limpieza (entre 400 y 500ºC para la FV y entre 350 y 450ºC para la FC), diferentes tiempos de residencia (entre 0.5 y 6h) y con diferentes tipos de atmosferas y enfriamientos.

Figura 1: Representación de la cadena de valor desarrollada en el proyecto FiberEUse para la revalorización térmica de los materiales compuestos.

Figura 2: a) Horno Solvo Line 166 para la recuperación de FV, b) Horno Navetherm con atmosfera de nitrógeno, c ) Planta piloto de pirolisis (Tecnología KOREC, patente EP3114192B1)

|

|

|

|

| a) | b) | c) | d) |

Figura 3: Proceso de obtención de fibras largas mediante pirólisis sin reducción de tamaño previo. a) residuo de pala eólica b) FVs largas y tejidos obtenidos según su formato original c) prepreg caducado d) tejido reciclado de FC.

Figura 4: a) residuo de FV molido b) rFV recuperada c) residuo de FC molido d) rFC recuperada.

2.1.4. Validación

Se realizaron algunos ensayos para caracterizar la fibra obtenida con un micro robot (Fibrobotics [7]) obteniendo una reducción de propiedades de aproximadamente de un 50% para la rFV y comprobando para la rFC que era muy importante los parámetros de reciclado, así como el origen de la fibra. (Tabla 2). Igualmente se analizaron las superficies de las fibras obtenidas mediante tecnologías de microscopía electrónica (Figura 5 a y c).

Tabla 2: Resultados de tracción de fibra única

| Fibra | Resistencia a tracción [MPa] | Modulo [GPa] |

| FC virgen* | 1328 ± 494* | 102 ± 16 |

| rFC (test 1) | 534 ± 287 | 105 ± 25 |

| rFC (test 2) | 1869 ± 747 | 137 ± 36 |

| FV virgen | 1111 ± 485 | 52 ± 6 |

| rFV (test 1) | 437 ± 166 | 51 ± 16 |

| rFV (test 2) | 422 ± 204 | 53 ± 12 |

*La referencia y calidad de la fibra virgen podría no ser la misma que la reciclada, este dato es desconocido para fibra proveniente de un residuo.

2.2. Tratamiento de ensimaje

El proceso de pirólisis destruye toda la materia orgánica, incluido la matriz, pero también el ensimaje o tratamiento que llevan las fibras vírgenes para poder ser procesadas (procesos de tejeduría), para aumentar sus propiedades y principalmente, para que sean químicamente compatibles con la matriz produciendo un proceso adhesión o anclaje químico.

El objetivo de revalorización de fibras en el proyecto FiberEUse, fue introducirlas en componentes de inyección de plásticos con altos requerimientos mecánicos, por lo que fue necesario asegurar, por un lado, que la fibra se podría manejar en procesos industriales y que la fibra iba a trabajar correctamente junto con la matriz a través una adecuada adhesión. Para ello se seleccionaron diferentes ensimajes comerciales (Hidrosize ® de Michelman) para polipropileno (PP) y para poliamida (PA) y se aplicaron sobre las fibras. Este proceso se realizó, primero a escala laboratorio y luego a planta piloto según los siguientes pasos:

- Selección de ensimaje adecuado para cada formulación: PA-rFC, PP-rFC y PP-rFV.

- Preparación de la disolución acuosa del ensimaje con el agente de formación de film y el agente de acoplamiento

- Mojado de las fibras en la disolución

- Secado a 80ºC durante 12 horas.

La Figura 5 muestra las fibras antes y después del tratamiento de ensimaje. Se realizaron pruebas con diferentes concentraciones de ensimaje para evaluar su influencia en la adhesión con la matriz, obteniendo que concentraciones por encima del 2% no producían mejoras.

|

|

|

|

| a) | b) | c) | d) |

Figura 5: Ejemplos de fibra reciclada a) rFV b) rFV tratada con ensimaje c) rFC d) rFC tratada con ensimaje

2.3. Proceso de extrusión-compounding

2.3.1. Materiales

Una vez obtenidas las fibras recicladas y tratadas en superficie, se trabajó en el proceso de introducción de estos refuerzos en las matrices termoplásticas definidas para los casos de uso de demostración. Estas matrices fueron PA6 y varios tipo de PP homopolímero y copolímero. Se realizaron diferentes formulaciones con el objetivo de evaluar el efecto de la fibra reciclada frente a la virgen y el efecto del ensimaje (Tabla 3). Los parámetros de procesado en la extrusora para la fibra reciclada se mantuvieron similares a los definidos para plásticos reforzados comerciales.

Tabla 3: Descripción de las formulaciones estudiadas. La fracción de contenido en fibra fue verificada mediante termogravimetría.

| Fracción de fibra (wt%) | |||||

| Matriz | Fibra | Origen de la fibra | Ensimaje | Objetivo | Verificado |

| PA | rCF | Proyecto FiberEUse | No | 20 | 19.05 |

| PA | rCF | Proyecto FiberEUse | Si | 20 | 21.68 |

| PA | rCF | Comercial | Comercial | 20 | 21.81 |

| homoPP | rCF | Proyecto FiberEUse | No | 20 | 19.58 |

| homoPP | rCF | Proyecto FiberEUse | Si | 20 | 19.28 |

| homoPP | rCF | Comercial | Comercial | 20 | 20.02 |

| copoPP | rCF | Proyecto FiberEUse | No | 20 | 19.85 |

| copoPP | rCF | Proyecto FiberEUse | Si | 20 | 20.65 |

| copoPP | rCF | Comercial | Comercial | 20 | 20.00 |

| PP | rGF | Proyecto FiberEUse | No | 30 | 30.72 |

| PP | rGF | Proyecto FiberEUse | Si | 30 | 30.32 |

| PP | rGF | Comercial | Comercial | 30 | 29.54 |

2.3.2. Equipamientos

Para la fabricación de la granza termoplástica con refuerzo de fibra reciclada se utilizó una extrusora Coperion ZSK 26 de doble husillo y para la obtención de probetas una inyectora Arburg 270C.

2.3.3. Validación

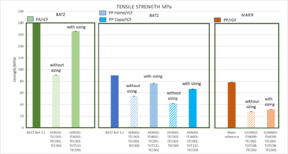

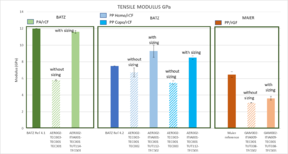

Una vez obtenidas las granzas de las formulaciones, estas fueron inyectadas para la obtención de probetas de tracción y ensayadas obteniendo los resultados de las grafica de la Figura 6.

|

Figura 6: Resultados de las propiedades mecánicas a tracción de las formulaciones desarrolladas.

Tal y como se observa en los gráficos en todos los casos la aplicación de ensimaje ha mejorado las propiedades del plástico reforzado. Las propiedades de los materiales reforzados con rFC tratada están dentro del rango de los valores de referencia, siendo similares o mayores para el módulo y algo menores para la resistencia a tracción. Para el caso de los materiales de fibra de vidrio se confirma que el daño producido por el proceso de pirolisis produce un empeoramiento de aproximadamente un 50% de las propiedades con respecto a la referencia, lo que confirma nuevamente los valores de la Tabla 2.

Las imágenes de microscopia óptica de la Figura 7, confirman que las fibras sin ensimaje no se adhieren adecuadamente a la matriz, mientras que si lo hacen las que han sido tratadas.

Figura 7: Mejora de la adhesión fibra/matriz a) baja adhesión entre rFC sin ensimaje y matriz PP b) buena adhesión entre rFC con ensimaje y matriz PP c) baja adhesión entre rFV sin ensimaje y matriz PP d) buena adhesión entre rFV con ensimaje y matriz PP

2.4. Obtención de demostradores

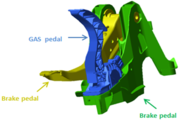

El objetivo final de los desarrollos anteriores fue la valorización de las fibras recicladas en componentes reales del sector automoción. Batz propuso dos demostradores con altos requerimientos mecánicos: un soporte frontal de coche sobre el que se montan focos, radiador, travesaños, etc. y un soporte de pedales de freno y acelerador, mientras que Maier propuso un componente estructural de menor requerimiento como es el soporte de la rejilla vierteaguas.

Figura 8: a) Soporte de pedales (en verde) b) ejemplos de soportes frontales c) soporte rejilla vierteaguas

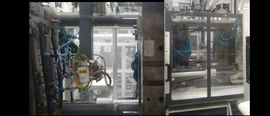

Para la fabricación de estos demostradores se escalaron los procesos de pirolisis, ensimaje y compounding, para poder obtener las cantidades de material suficiente para su fabricación en una planta de producción real. De esta forma se fabricaron entre 100 y 200 kg de granza para las formulaciones de la pedalera y soporte rejilla vierteaguas, con un contenido de fibra reciclada de un 20% para las formulaciones de rFC y un 30% para las formulaciones de rFV. Para el caso del soporte frontal, ya que se usaría un proceso de producción de inyección directa (IMC: injection-moulding process), se usó 100kg de rFC tratada.

Para el caso del componente de la pedalera, se realizó un rediseño del componente para asegurarse que con el nuevo material de PA con 20% de rFC se cumplían los estrictos requerimientos de seguridad que exige este componente. La Figura 9 muestra los procesos de fabricación y los componentes obtenidos.

Por último, todos los demostradores fueron ensayados mediante la normativa exigida para cada uno de ellos superando en cada caso los siguientes tests:

- Soporte pedales: test de deformación elástica y plástica a diferentes temperaturas

- Soporte frontal: test de compresión y tracción lateral sobre el pestillo de capó

- Soporte rejilla vierteaguas: test de impacto, test de envejecimiento y estabilidad térmica

Figura 9: Procesos de fabricación industrial y componentes obtenidos a) máquina de inyección de la pedalera y prototipo obtenido b) tolva para rFC para la máquina de IMC de fabricación del soporte frontal y ensayo de compresión del prototipo c) molde de inyección del soporte rejilla viertaguas y prototipo obtenido.

3. Conclusiones

El proyecto FiberEUse ha demostrado que el reciclaje mediante pirolisis de materiales compuestos tanto de FV como de FC es factible y que las fibras recicladas obtenidas son valorizables en aplicaciones de inyección de alto valor añadido, cumpliendo, además, exigentes requerimientos del sector automoción.

4. Trabajo futuro

Para poder hacer realidad la incorporación de fibras recicladas en el sector de automoción no sólo debe demostrarse que es técnicamente factible, sino también económicamente factible. Por tanto, nuevos procesos de reciclaje térmico que disminuyan el consumo energético y por tanto el coste del proceso deben ser desarrollados asegurando que las propiedades de las fibras se mantienen.

5. Agradecimientos

Este trabajo ha sido realizado bajo el proyecto FiberEUse (2017-2021) “Large scale demonstration of new circular economy value-chains based on the reuse of end-of-life fiber reinforced composites” GA 730323 y financiado por Europa.

6. Referencias

[1] Glass Fibres Recovered by Microwave Pyrolysis as a Reinforcement for Polypropylene. Åkesson, Dan, et al. 6, s.l.: Polymers & Polymer Composites, 2013, Vol. 21.

[2] Current status of recycling of fibre reinforced polymers: Review of technologies, reuse and resulting properties. Oliveux, Géraldine, Dandy, Luke O. and Leeke, Gary A. s.l.: Progress in Materials Science, 2015, Vol. 72. 61-99.

[3] Wind Europe report: Accelerating Wind Turbine Blade Circularity. May 2020

[4] Michael Sauer. Composites Market Report 2019: The global CF-Und CC-Market 2019. Carbon Composites. September 2019.

[5] Carbon Composite are becoming competitive and cost effective. Shama Rao N. Simha T.G.A., Rao K.P, Ravi Kumar G.V.V. Infosys 2018

[5] FIBEREUSE (H2020 CIRC-1-GA 730323)

[6] High throughput mechanical micro-scale characterization of composites and the utiliza-tion of the results in finite element analysis. Laurikainen, Pekka, et al. s.l.: European Conference on Composite Materials, 2018, Vols. Athens, Greece.

Document information

Published on 18/07/22

Accepted on 11/06/22

Submitted on 05/05/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 1 - Sostenibilidad y reciclaje - Fabricación, 2022

DOI: 10.23967/r.matcomp.2022.07.049

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?