| Line 21: | Line 21: | ||

Una de las ventajas de los sensores de fibra óptica basados en la medida distribuida es que no es necesario modificar la fibra para convertirla en sensor. En algunas ocasiones se trabaja con fibras que mantienen la polarización (PMF) pero en este caso se ha trabajado con fibra óptica convencional monomodo (SMF) la cual, tiene una mayor disponibilidad y un precio más reducido. | Una de las ventajas de los sensores de fibra óptica basados en la medida distribuida es que no es necesario modificar la fibra para convertirla en sensor. En algunas ocasiones se trabaja con fibras que mantienen la polarización (PMF) pero en este caso se ha trabajado con fibra óptica convencional monomodo (SMF) la cual, tiene una mayor disponibilidad y un precio más reducido. | ||

| − | Para obtener los datos de medida distribuida se emplea un interferómetro basado en el interferómetro Mach–Zehnder, más concretamente el interrogador óptico OBR 4600 de LUNA innovations que se muestra en la | + | Para obtener los datos de medida distribuida se emplea un interferómetro basado en el interferómetro Mach–Zehnder, más concretamente el interrogador óptico OBR 4600 de LUNA innovations que se muestra en la <span id='cite-_Ref3'></span>[[#_Ref1|Figura 1]]. Este interrogador tiene la ventaja de proporcionar todos los datos de lectura en formato de archivo binario. |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[File: | + | [[File:Review_545399969210_2637_obr4600.jpeg]] </div> |

| − | <span id=' | + | <span id='_Ref1'></span><span style="text-align: center; font-size: 75%;">''Figura 1: Interrogador óptico OBR 4600 de LUNA Innovations [14].''</span> |

| − | + | ||

| − | + | ||

Además, una vez obtenidos los archivos binarios con información sobre la función de transferencia de la fibra, se han tenido que procesar estos para obtener la distribución de esfuerzos y deformaciones. Para ello se han creado códigos y librerías en PYTHON valiéndose de librerías como ''Numpy'' y ''Scipy'' de código libre para procesar las señales. | Además, una vez obtenidos los archivos binarios con información sobre la función de transferencia de la fibra, se han tenido que procesar estos para obtener la distribución de esfuerzos y deformaciones. Para ello se han creado códigos y librerías en PYTHON valiéndose de librerías como ''Numpy'' y ''Scipy'' de código libre para procesar las señales. | ||

| Line 39: | Line 37: | ||

* Apilado asimétrico: [90º, 0º, 90º, 0º] | * Apilado asimétrico: [90º, 0º, 90º, 0º] | ||

* Apilado compensado: [90º, 0º, 90º, 0º, (90º)] | * Apilado compensado: [90º, 0º, 90º, 0º, (90º)] | ||

| − | donde la capa añadida a posteriori se ha marcado entre paréntesis. En este caso se ha embebido fibra óptica justo en la mitad del laminado (entre la segunda y tercera capa) siguiendo el patrón que se muestra en la Figura | + | donde la capa añadida a posteriori se ha marcado entre paréntesis. En este caso se ha embebido fibra óptica justo en la mitad del laminado (entre la segunda y tercera capa) siguiendo el patrón que se muestra en la [[#_Ref2|Figura 2]]. |

| − | [[File:Review_545399969210_9688_distribucion_probetasSAC.svg]] | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | [[File:Review_545399969210_9688_distribucion_probetasSAC.svg]] </div> | ||

| + | |||

| + | <span id='_Ref2'></span><span style="text-align: center; font-size: 75%;">''Figura 2: Distribución de la fibra óptica embebida con los segmentos numerados.''</span> | ||

Por otro lado, las probetas empleadas para el estudio de la influencia del material del útil tienen las siguientes secuencias de apilado: | Por otro lado, las probetas empleadas para el estudio de la influencia del material del útil tienen las siguientes secuencias de apilado: | ||

* Apilado simétrico: [0º, 90º, 0º, 0º, 90º, 0º] | * Apilado simétrico: [0º, 90º, 0º, 0º, 90º, 0º] | ||

* Apilado asimétrico: [0º, 90º, 0º, 0º, 0º, 90º] | * Apilado asimétrico: [0º, 90º, 0º, 0º, 0º, 90º] | ||

| − | En este caso la fibra óptica se ha embebido en tres alturas: entre la primera y segunda capa; entre la tercera y la cuarta; y sobre la sexta y última, en el exterior. El patrón que sigue la fibra en este caso es el que se muestra en la Figura | + | En este caso la fibra óptica se ha embebido en tres alturas: entre la primera y segunda capa; entre la tercera y la cuarta; y sobre la sexta y última, en el exterior. El patrón que sigue la fibra en este caso es el que se muestra en la [[#_Ref3|Figura 3]]. |

| − | [[File:Review_545399969210_8536_distribucion_probetasUTILES.svg]] | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | [[File:Review_545399969210_8536_distribucion_probetasUTILES.svg]] </div> | ||

| − | Todas las probetas están fabricadas de preimpregnado IM7-8552 (véase [15-18]). Este material cura a 180ºC y 7 bar durante 2 horas, y para cumplir con estas especificaciones, dado que las probetas son planas, se ha usado una prensa de platos calientes. En la Figura | + | <span id='_Ref3'></span><span style="text-align: center; font-size: 75%;">''Figura 3: Distribución de la fibra óptica embebida para las diferentes intercapas con los segmentos numerados.''</span> |

| + | |||

| + | Todas las probetas están fabricadas de preimpregnado IM7-8552 (véase [15-18]). Este material cura a 180ºC y 7 bar durante 2 horas, y para cumplir con estas especificaciones, dado que las probetas son planas, se ha usado una prensa de platos calientes. En la [[#_Ref4|Figura 4]]. se muestran los equipos y útiles empleados para llevar a cabo la monitorización del curado. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[File:Review_545399969210_8119_platos.jpeg]] </div> | ||

| − | + | <span id='_Ref4'></span><span style="text-align: center; font-size: 75%;">''Figura 4: Prensa de platos calientes junto a los equipos empleados para la monitorización del curado.''</span> | |

Dado que el curado se realiza en una prensa de platos calientes se sitúa una lámina por encima y otra por debajo como útiles de fabricación. En el caso del primer grupo de probetas se han empleado dos planchas de aluminio recubiertas de film antiadherente. En el caso del segundo grupo de probetas se han empleado planchas de aluminio, acero y fibra de carbono sobre las cuales se ha aplicado desmoldeante. | Dado que el curado se realiza en una prensa de platos calientes se sitúa una lámina por encima y otra por debajo como útiles de fabricación. En el caso del primer grupo de probetas se han empleado dos planchas de aluminio recubiertas de film antiadherente. En el caso del segundo grupo de probetas se han empleado planchas de aluminio, acero y fibra de carbono sobre las cuales se ha aplicado desmoldeante. | ||

| Line 58: | Line 65: | ||

==3 Resultados== | ==3 Resultados== | ||

| − | Una vez monitorizadas todas las probetas se procesan las medidas obtenidas por el interferómetro y se computa el desplazamiento espectral de la señal. Para ello se compara la función de transferencia de la fibra actual con la del estado de referencia siguiendo el algoritmo que se ilustra en la Figura | + | Una vez monitorizadas todas las probetas se procesan las medidas obtenidas por el interferómetro y se computa el desplazamiento espectral de la señal. Para ello se compara la función de transferencia de la fibra actual con la del estado de referencia siguiendo el algoritmo que se ilustra en la [[#_Ref5|Figura 5]]. |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[File:Review_545399969210_1907_crosscorr.svg]] </div> | ||

| + | |||

| + | <span id='_Ref5'></span><span style="text-align: center; font-size: 75%;">''Figura 5: Algoritmo empleado en el cómputo del desplazamiento espectral.''</span> | ||

| − | |||

El desplazamiento espectral es una magnitud de especial relevancia ya que es una magnitud que varía con la temperatura y el estado de deformación de acuerdo a: | El desplazamiento espectral es una magnitud de especial relevancia ya que es una magnitud que varía con la temperatura y el estado de deformación de acuerdo a: | ||

| Line 68: | Line 79: | ||

donde <math>\Delta\nu</math> es el desplazamiento espectral de la frecuencia y <math>\bar{\nu}</math> es la frecuencia media del intervalo que se analiza. Los coeficientes <math>K_{T}</math> y <math>K_{\varepsilon}</math> se han de estimar de forma experimental pero como el curado de material compuesto involucra ambos fenómenos en este caso se trabaja con el desplazamiento espectral relativo directamente. | donde <math>\Delta\nu</math> es el desplazamiento espectral de la frecuencia y <math>\bar{\nu}</math> es la frecuencia media del intervalo que se analiza. Los coeficientes <math>K_{T}</math> y <math>K_{\varepsilon}</math> se han de estimar de forma experimental pero como el curado de material compuesto involucra ambos fenómenos en este caso se trabaja con el desplazamiento espectral relativo directamente. | ||

| − | Tomando medidas cada minuto durante el ciclo de curado, se obtienen distribuciones como la que se muestra en la Figura | + | Tomando medidas cada minuto durante el ciclo de curado, se obtienen distribuciones como la que se muestra en la [[#_Ref6|Figura 6]] donde se aprecia tanto la distribución espacial de medidas como la temporal. |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[File:Review_545399969210_8622_z_example.png]] </div> | ||

| + | |||

| + | <span id='_Ref1'></span><span style="text-align: center; font-size: 75%;">''Figura 6: Distribución espacial de las medidas tomadas y en escala de colores los diferentes tiempos.''</span> | ||

| + | |||

| + | Además, sobre esa misma Figura se han delimitado los intervalos correspondientes a los segmentos rectos de fibra para realizar un promedio ya que en teoría la distribución de esfuerzos y térmica debería ser homogénea. Representando la evolución temporal de dichos promedios para cada segmento se obtienen evoluciones como la de la [[#_Ref7|Figura 7]]. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[File:Review_545399969210_9410_t_example.svg]] </div> | ||

| − | + | <span id='_Ref1'></span><span style="text-align: center; font-size: 75%;">''Figura 7: Evolución temporal del promedio de un segmento.''</span> | |

| − | + | Para las diferentes probetas analizadas la evolución temporal del promedio de cada segmento se muestra en las [[#_Ref8|Figuras 8 a 10]], donde se muestra solo la parte del enfriamiento (recuadrada en la Figura [[#_Ref7|Figura 7]] ya que es ahí donde se originan los esfuerzos residuales. | |

| − | |||

| − | + | <div class="center" style="width: 100%; margin-left: auto; margin-right: auto;"> | |

| + | <div style="display: flex; justify-content: space-between; align-items: flex-start; width: 100%;"> | ||

| + | |||

| + | <!-- Imagen (a) --> | ||

| + | <div style="flex: 1; text-align: center; margin-right: 10px;"> | ||

| + | [[File:Review_545399969210_9509_S_t.svg]] | ||

| + | <div style="font-size: 75%; margin-top: 5px;"> | ||

| + | <strong>(a) Apilado simétrico</strong> | ||

| + | </div> | ||

| + | </div> | ||

| + | |||

| + | <!-- Imagen (b) --> | ||

| + | <div style="flex: 1; text-align: center; margin: 0 5px;"> | ||

| + | [[File:Review_545399969210_1450_A_t.svg]] | ||

| + | <div style="font-size: 75%; margin-top: 5px;"> | ||

| + | <strong>(b) Apilado asimétrico.</strong> | ||

| + | </div> | ||

| + | </div> | ||

| + | |||

| + | <!-- Imagen (c) --> | ||

| + | <div style="flex: 1; text-align: center; margin-left: 10px;"> | ||

| + | [[File:Review_545399969210_7210_C_t.svg]] | ||

| + | <div style="font-size: 75%; margin-top: 5px;"> | ||

| + | <strong>(c) Compensación.</strong> | ||

| + | </div> | ||

| + | </div> | ||

| + | |||

| + | </div> | ||

| + | </div> | ||

| − | + | <span id='_Ref8'></span> | |

| − | + | <span style="text-align: center; font-size: 75%;"> | |

| − | + | <strong>Figura 8:</strong> <em>Evolución temporal de los promedios de cada segmento de las probetas del primer grupo.</em> | |

| + | </span> | ||

Evolución temporal de los promedios de cada segmento de las probetas del primer grupo. | Evolución temporal de los promedios de cada segmento de las probetas del primer grupo. | ||

Revision as of 10:04, 31 July 2025

Medida de la influencia de los esfuerzos residuales del material compuesto y su influencia en las propiedades mecánicas.

Aunque la aparición de esfuerzos residuales es inherente al proceso de fabricación de las estructuras con materiales compuestos, y aunque su influencia en las propiedades mecánicas del material es bien conocida, la dificultad para medir los esfuerzos internos en el laminado unida a las múltiples variables asociadas al proceso de fabricación impiden de forma general la realización de un estudio sistemático que relacione las propiedades del material con los esfuerzos que se originan en dicho proceso, principalmente en el curado.

Desde hace tiempo los sensores de fibra óptica basados en redes de Bragg han permitido medir de forma puntual los esfuerzos en el proceso de curado. Sin embargo, su uso no ha sido generalizado debido al coste de los sensores, a su dificultad de manipulación y a la información de caracter puntual que proporcionan. Así, en este estudio, se presentan los resultados de la monitorización del curado mediante las técnicas de medida distribuida basadas en la dispersión de Rayleigh.

Para ello se fabricarán probetas normalizadas mediante material compuesto preimpregnado IM7/8852 y se instrumentarán con fibras embebidas en varias capas de su interior. Se monitorizarán los esfuerzos generados durante todo el proceso de fabricación, empleando moldes con diferentes coeficientes de expansión térmica. Adicionalmente, se realizarán medidas en laminados simétricos fabricados mediante la unión de laminados no simétricos, Tanto el proceso de curado como los ensayos mecánicos se monitorizarán de forma continua mediante un interferómetro óptico OFDR (Optical Frequency-Domain Reflectometer) basado en la dispersión de Rayleigh OBR (Optical Backscatter Reflectometry). Las medidas obtenidas con dicho instrumento serán procesadas con una técnica capaz de desacoplar temperatura y deformación.

Palabras clave: Monitorización del curado, esfuerzos residuales, OBR, fibra óptica, medida distribuida.

1 Introducción

La aparición de esfuerzos residuales tras el curado de materiales compuestos está relacionada con la metodología llevada a cabo en el proceso de fabricación. Sin embargo, aunque es conocida la influencia de este fenómeno sobre las propiedades mecánicas, no se dispone actualmente de un método capaz de estimar cómo el proceso puede afectar al material sin la realización de ensayos y la estimación mediante métodos estadísticos. Ello se debe a los múltiples parámetros y configuraciones que se pueden adoptar en el proceso de fabricación y que dificultan así la estandarización de métodos y por tanto la replicabilidad de los especímenes fabricados.

El uso de FBGs para la monitorización del curado se presenta como un método bastante eficaz ya que permite introducir sensores a lo largo del laminado sin apenas modificar sus propiedades. Gracias a este tipo de sensores J. Chen et al. [1] en 2020 realizaron el análisis de un laminado unidireccional pudiendo observar que la distribución en el plano de la temperatura es relativamente uniforme pero que existe un gradiente en la dirección del espesor y por tanto una distribución de esfuerzos siendo la parte en contacto con el útil como la más afectada. Por su parte, H. S. Kim et al. [2] emplearon FBGs y dielectrometría para monitorizar el curado de un laminado en un ciclo convencional y en uno destinado a reducir las tensiones térmicas demostrando la efectividad de este último. También, M. Mulle et al. [3][4] realizaron un experimento similar pero en este caso los FBGs embebidos en el material compuesto permitieron monitorizar los fenómenos de fluencia tras someter un espécimen a temperaturas similares a las de curado correlando un modelo numérico de elementos finitos (FEM). Además, los FBGs han permitido caracterizar propiedades de resinas experimentales, como las de curado a temperatura ambiente [5] o las de curado rápido [6]. Otro aspecto susceptible de ser estudiado con esta tecnología es el punto de gelificación tanto para validar teorías analíticas [7], como para correlar resultados [9]. En laminados gruesos los FBGs pueden ser de utilidad para determinar tanto el grado de curado como las tensiones que genera la matriz al contraerse [8].

Sin embargo, el uso de FBGs, aunque sencillo, proporciona tan solo medidas puntuales y el número de sensores que pueden llegar a conformar una red de Bragg está limitado por el número de máscaras de fase disponibles. Así pues, en este artículo se propone el uso de sensores de medida distribuida basados en la Reflectometría de Retrodispersión de Rayleigh. Esta técnica está mucho menos expandida en el área de investigación con materiales compuestos ya que demanda instrumentos más precisos y personal capacitado. Por otro lado, esta metodología sí ha sido implementada en algunas aplicaciones industriales con éxito (véase [10]) aunque existe menos información al respecto. Además actualmente se están desarrollando métodos (véase [11] y [12]) para desacoplar los fenómenos térmicos de los mecánicos para fibra óptica monomodo (SMF) lo cual permitirá emplear los mismos segmentos de fibra como sensores de temperatura y deformación. Este desacoplamiento ya ha sido posible en fibras ópticas que mantienen la polarización (PMF) (véase [13]), sin embargo estas fibras tienen un coste tres órdenes de magnitud por encima que las monomodo.

2 Metodología

Sensores y equipos empleados

Una de las ventajas de los sensores de fibra óptica basados en la medida distribuida es que no es necesario modificar la fibra para convertirla en sensor. En algunas ocasiones se trabaja con fibras que mantienen la polarización (PMF) pero en este caso se ha trabajado con fibra óptica convencional monomodo (SMF) la cual, tiene una mayor disponibilidad y un precio más reducido.

Para obtener los datos de medida distribuida se emplea un interferómetro basado en el interferómetro Mach–Zehnder, más concretamente el interrogador óptico OBR 4600 de LUNA innovations que se muestra en la Figura 1. Este interrogador tiene la ventaja de proporcionar todos los datos de lectura en formato de archivo binario.

Figura 1: Interrogador óptico OBR 4600 de LUNA Innovations [14].

Además, una vez obtenidos los archivos binarios con información sobre la función de transferencia de la fibra, se han tenido que procesar estos para obtener la distribución de esfuerzos y deformaciones. Para ello se han creado códigos y librerías en PYTHON valiéndose de librerías como Numpy y Scipy de código libre para procesar las señales.

Probetas empleadas

Las probetas empleadas para el estudio del curado de material compuesto mediante estos sensores de medida distribuida se dividen en dos grupos.

Por un lado están las probetas empleadas para caracterizar el efecto de la simetría, asimetría y compensado cuyas secuencias de apilado son:

- Apilado simétrico: [90º, 0º, 0º, 90º]

- Apilado asimétrico: [90º, 0º, 90º, 0º]

- Apilado compensado: [90º, 0º, 90º, 0º, (90º)]

donde la capa añadida a posteriori se ha marcado entre paréntesis. En este caso se ha embebido fibra óptica justo en la mitad del laminado (entre la segunda y tercera capa) siguiendo el patrón que se muestra en la Figura 2.

Figura 2: Distribución de la fibra óptica embebida con los segmentos numerados.

Por otro lado, las probetas empleadas para el estudio de la influencia del material del útil tienen las siguientes secuencias de apilado:

- Apilado simétrico: [0º, 90º, 0º, 0º, 90º, 0º]

- Apilado asimétrico: [0º, 90º, 0º, 0º, 0º, 90º]

En este caso la fibra óptica se ha embebido en tres alturas: entre la primera y segunda capa; entre la tercera y la cuarta; y sobre la sexta y última, en el exterior. El patrón que sigue la fibra en este caso es el que se muestra en la Figura 3.

Figura 3: Distribución de la fibra óptica embebida para las diferentes intercapas con los segmentos numerados.

Todas las probetas están fabricadas de preimpregnado IM7-8552 (véase [15-18]). Este material cura a 180ºC y 7 bar durante 2 horas, y para cumplir con estas especificaciones, dado que las probetas son planas, se ha usado una prensa de platos calientes. En la Figura 4. se muestran los equipos y útiles empleados para llevar a cabo la monitorización del curado.

Figura 4: Prensa de platos calientes junto a los equipos empleados para la monitorización del curado.

Dado que el curado se realiza en una prensa de platos calientes se sitúa una lámina por encima y otra por debajo como útiles de fabricación. En el caso del primer grupo de probetas se han empleado dos planchas de aluminio recubiertas de film antiadherente. En el caso del segundo grupo de probetas se han empleado planchas de aluminio, acero y fibra de carbono sobre las cuales se ha aplicado desmoldeante.

3 Resultados

Una vez monitorizadas todas las probetas se procesan las medidas obtenidas por el interferómetro y se computa el desplazamiento espectral de la señal. Para ello se compara la función de transferencia de la fibra actual con la del estado de referencia siguiendo el algoritmo que se ilustra en la Figura 5.

Figura 5: Algoritmo empleado en el cómputo del desplazamiento espectral.

El desplazamiento espectral es una magnitud de especial relevancia ya que es una magnitud que varía con la temperatura y el estado de deformación de acuerdo a:

donde es el desplazamiento espectral de la frecuencia y es la frecuencia media del intervalo que se analiza. Los coeficientes y se han de estimar de forma experimental pero como el curado de material compuesto involucra ambos fenómenos en este caso se trabaja con el desplazamiento espectral relativo directamente.

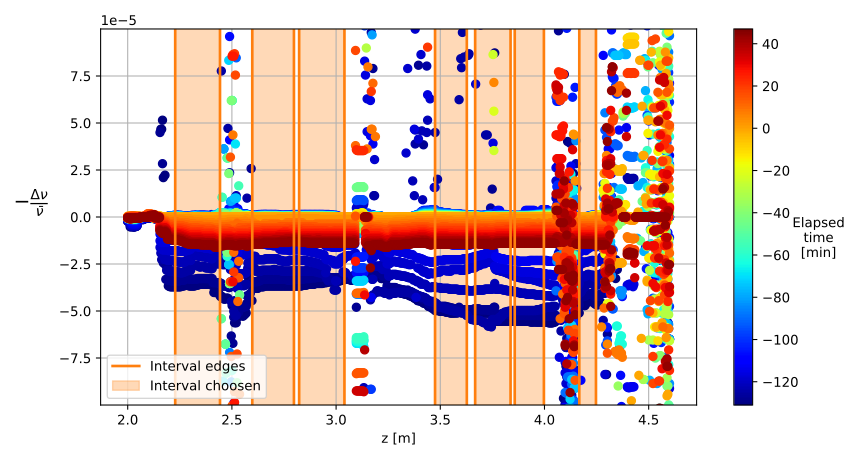

Tomando medidas cada minuto durante el ciclo de curado, se obtienen distribuciones como la que se muestra en la Figura 6 donde se aprecia tanto la distribución espacial de medidas como la temporal.

Figura 6: Distribución espacial de las medidas tomadas y en escala de colores los diferentes tiempos.

Además, sobre esa misma Figura se han delimitado los intervalos correspondientes a los segmentos rectos de fibra para realizar un promedio ya que en teoría la distribución de esfuerzos y térmica debería ser homogénea. Representando la evolución temporal de dichos promedios para cada segmento se obtienen evoluciones como la de la Figura 7.

Figura 7: Evolución temporal del promedio de un segmento.

Para las diferentes probetas analizadas la evolución temporal del promedio de cada segmento se muestra en las Figuras 8 a 10, donde se muestra solo la parte del enfriamiento (recuadrada en la Figura Figura 7 ya que es ahí donde se originan los esfuerzos residuales.

Figura 8: Evolución temporal de los promedios de cada segmento de las probetas del primer grupo.

Evolución temporal de los promedios de cada segmento de las probetas del primer grupo.

Evolución temporal de los promedios de cada segmento de las probetas del segundo grupo con apilado simétrico.

Evolución temporal de los promedios de cada segmento de las probetas del segundo grupo con apilado asimétrico.

Como se puede observar, una vez comienza el enfriamiento, existe una evolución dispar de las distintas configuraciones, es decir, que se obtiene la distribución de esfuerzos residuales del laminado una vez fabricado. Si se toman los valores una vez transcurridos 35 minutos (a unos 144ºC) se obtienen, para el caso del primer grupo de probetas los resultados que se muestran en la Figura \ref{fig:3-SAC} y para el segundo grupo de probetas los resultados que se muestran en la Figura \ref{fig:3-UTILS} donde se ha eliminado el valor del séptimo segmento ya que en algunos casos se ha dañado, perdiéndose así la información.

En estas Figuras se puede observar una distribución no uniforme a lo largo del laminado, originada por los esfuerzos de borde, y una distribución simétrica o asimétrica de los mismos en función del tipo del laminado. Además para el caso de útiles de aluminio, esta discordancia es mayor que la de carbono o acero. En vista de estos resultados sería interesante monitorizar todo el proceso de curado, hasta llegar a temperatura ambiente pero adquiriendo datos con más frecuencia en las zonas más relevantes y reduciendo la tasa de adquisición en las partes menos importantes.

4 Conclusiones

A partir de estos resultados se puede concluir lo siguiente:

- Los sensores de medida distribuida permiten obtener una distribución espacial del desplazamiento espectral relativo a lo largo de todo el proceso de curado.

- Este valor, el desplazamiento espectral relativo, puede relacionarse con la evolución mecano-térmica del material y mediante la comparación de valores entre las diferentes posiciones puede obtenerse una estimación de la distribución de esfuerzos en el laminado.

- La influencia de los distintos útiles queda reflejada por completo mediante esta técnica así como el efecto de las distintas secuencias de apilado.

5 Referencias

[1] J. Chen, J. Wang, X. Li, L. Sun, S. Li, A. Ding, Monitoring of temperature and cure-induced strain gradient in laminated composite plate with FBG sensors, Composite Structures 242. doi:10.1016/j.compstruct.2020.112168.

[2] H. S. Kim, S. H. Yoo, S. H. Chang, In situ monitoring of the strain evolution and curing reaction of composite laminates to reduce the thermal residual stress using FBG sensor and dielectrometry, Composites Part B: Engineering 44 (2013) 446–452. doi:10.1016/j.compositesb.2012.04.021.

[3] M. Mulle, F. Collombet, P. Olivier, Y. H. Grunevald, Assessment of cure residual strains through the thickness of carbon-epoxy laminates using FBGs, Part I: Elementary specimen, Composites Part A: Applied Science and Manufacturing 40 (2009) 94–104. doi:10.1016/j.compositesa.2008.10.008.

[4] M. Mulle, F. Collombet, P. Olivier, R. Zitoune, C. Huchette, F. Laurin, Y.-H. Grunevald, Assessment of cure-residual strains through the thickness of carbon-epoxy laminates using FBGs Part II: Technological specimen. doi:10.1016/j.compositesa.

[5] S. Khadka, J. Hoffman, M. Kumosa, FBG monitoring of curing in single fiber polymer composites, Composites Science and Technology 198. doi:10.1016/j.compscitech.2020.108308.

[6] Y. Qi, D. Jiang, S. Ju, J. Zhang, Investigation of strain history in fast and conventional curing epoxy matrix composites by FBGs, Composites Science and Technology 159 (2018) 18–24. doi:10.1016/j.compscitech.2018.02.019.

[7] J. Hoffman, S. Khadka, M. Kumosa, Determination of gel point and completion of curing in a single fiber/polymer composite, Composites Science and Technology 188. doi:10.1016/j.compscitech.2020.107997.

[8] H. Hu, S. Li, J. Wang, L. Zu, D. Cao, Y. Zhong, Monitoring the gelation and effective chemical shrinkage of composite curing process with a novel FBG approach, Composite Structures 176 (2017) 187–194. doi:10.1016/j.compstruct.2017.04.051.

[9] H. Hu, D. Cao, M. Pavier, Y. Zhong, L. Zu, L. Liu, S. Li, Investigation of non-uniform gelation effects on residual stresses of thick laminates based on tailed FBG sensor, Composite Structures 202 (2018) 1361–1372. doi:10.1016/j.compstruct.2018.06.074.

[10] A. Güemes, A. Fernández-López, B. Soller, Optical fiber distributed sensing - physical principles and applications:, http://dx.doi.org/10.1177/14759217103652639 (2010) 233–245. doi:10.1177/1475921710365263. URL: https://journals.sagepub.com/doi/abs/10.1177/1475921710365263

[11] A. Pedraza, Caso de estudio 2: Desarrollo y caracterización de sensores de fibra óptica y aplicaciones en la fabricación de materiales compuestos (2022). URL: https://github.com/temisAP/Reports

[12] A. Pedraza, Caso de estudio 3: Desarrollo y mejora de los sensores de medida distribuida basadas en reflectometría óptica de retrodispersión (OFDR-OBR) (2022). URL: https://github.com/temisAP/Reports

[13] X. Lu, M. A. Soto, L. Thévenaz, Temperature-strain discrimination in distributed optical fiber sensing using phase-sensitive optical time-domain reflectometry, Optics Express 25 (2017) 16059. doi:10.1364/oe.25.016059.

[14] Luna Innovations | Fiber optic sensing and measurement systems. URL: https://lunainc.com/

[15] NIAR, As4-unitape-1.

[16] D. Boll, R. Cole, A. Crockett, S. Daggett, J. Diepenbrock, S. Ellery, E. Hooper, L. Ilcewicz, E. Kececi, D. Ostrodka, A. Poursartip, Fabrication of NMS 128 qualification, equivalency, and acceptance test panels (for Hexcel 8552 and 8552S prepregs).

[17] NIAR, 8552-NCAMP-Material-Base-Specification.

[18] Y. Ng, J. Tomblin, E. Hooper, Hexcel 8552 IM7 unidirectional prepreg 190 gsm & 35% RC qualification material property data report FAA Special Project Number SP4614WI-Q Revision A (2011).

Document information

Accepted on 22/09/25

Submitted on 06/06/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?