(Tag: Visual edit) |

|||

| Line 60: | Line 60: | ||

:* Subcomponentes de ensayo con larguerillos para la validación de fabricabilidad de características específicas como finales de larguerillo, larguerillos en rampas o tolerancias en las interfaces. | :* Subcomponentes de ensayo con larguerillos para la validación de fabricabilidad de características específicas como finales de larguerillo, larguerillos en rampas o tolerancias en las interfaces. | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

{| | {| | ||

|- | |- | ||

| Line 67: | Line 67: | ||

| [[Image:Draft_Compuestos_199883360-image7.png|center|294px]] | | [[Image:Draft_Compuestos_199883360-image7.png|center|294px]] | ||

|} | |} | ||

| − | + | </div> | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 206: | Line 206: | ||

Como todo nuevo proyecto de I+D, el objetivo final es conseguir el menor tiempo de desarrollo (time to market) minimizando todos los riesgos conocidos al inicio del proyecto, por lo que la fabricación de prototipos era necesario : | Como todo nuevo proyecto de I+D, el objetivo final es conseguir el menor tiempo de desarrollo (time to market) minimizando todos los riesgos conocidos al inicio del proyecto, por lo que la fabricación de prototipos era necesario : | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

{| | {| | ||

|- | |- | ||

| Line 213: | Line 213: | ||

| [[Image:Draft_Compuestos_199883360-image22.jpeg|center|312px]] | | [[Image:Draft_Compuestos_199883360-image22.jpeg|center|312px]] | ||

|} | |} | ||

| − | + | </div> | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Revision as of 18:32, 17 November 2022

1 Introducción

Airbus, líder mundial en la fabricación de aviones comerciales, sigue evolucionando la tecnología de material pre-impregnado para satisfacer las exigentes necesidades del mercado futuro de aviones.

Dado que es muy probable que la demanda de aviones comerciales siga al alza en los próximos años (las previsiones muestran que el tráfico aéreo se duplicará en los próximos 15 años), es necesario que los métodos de producción de piezas estructurales se adapten a un incremento de cadencia considerable y evolucionar hacia una producción en serie muy eficiente, rápida, robusta y con un alto grado de automatización, como ya ocurre en la industria del automóvil.

El material pre-impregnado de fibra de carbono y resina epoxi, que hoy en día es el tipo de material compuesto más aplicado en estructuras aeronáuticas, representa una opción eficiente y de gran interés para satisfacer estas necesidades a corto y medio plazo, tanto para aviones de nuevo desarrollo como para mejoras en modelos actuales con altas cadencias de producción.

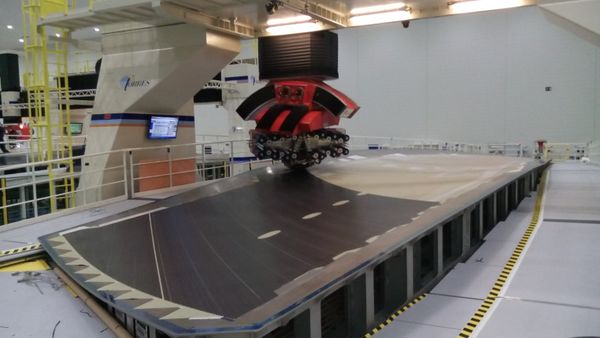

En esta línea, y aplicando la vocación innovadora que siempre ha existido en los productos de Airbus fabricados en la planta de Illescas (Toledo), la tecnología ATL (Automatic Tape Laying) que inicialmente representaba la mejor opción para el ala del A350 XWB, ha evolucionado a la tecnología AFP (Automatic fiber placement), consiguiendo un incremento de productividad cercano al 50% y una reducción considerable en el consumo de material al minimizar los desperdicios.

Esta tecnología es uno de los puntos de partida desde el que Airbus, a través de su filial española de Airbus Operations, ha investigado nuevos niveles de optimización para revestimientos de superficies sustentadoras, en el marco del proyecto Empennage of Tomorrow y con el soporte a nivel nacional por el CDTI, a través del proyecto CIEN FACTORIA.

Los objetivos principales de este proyecto eran:

- 40% de reducción de coste de material.

- 300% de incremento de productividad en la realización del laminado del revestimiento.

- 50% de reducción de lead time.

- 40% de reducción en los costes horarios.

- Mantenimiento del nivel de optimización en peso actual

Las líneas de actuación para conseguirlo fueron:

- Desarrollo de un nuevo tipo y formato de material

- Mejoras en los medios industriales

- Optimización del diseño y de los procesos de fabricación.

Además de Airbus, los actores en este proyecto son:

El CDTI (centro para el Desarrollo Tecnológico Industrial), es una Entidad Pública Empresarial, dependiente del Ministerio de Economía, Industria y Competitividad, que promueve y financia la innovación y el desarrollo tecnológico de las empresas españolas.

M. Torres, empresa líder en el diseño, fabricación e instalación de máquinas especiales para la fabricación de componentes aeronáuticos, con una alta presencia en los procesos industriales actuales de laminado con prepreg de piezas aeronáuticas de material compuesto de Airbus.

Hexcel, suministrador de primera línea de material pre-impregnado para todos los programas de Airbus.

Cierra el consorcio FIDAMC, Fundación para la Investigación, Desarrollo y Aplicación de Materiales Compuestos , cuyo nacimiento en el 2006 fue consecuencia de un acuerdo entre el Ministerio de Industria, Turismo y Comercio de España, la Comunidad de Madrid y la empresa EADS (denominación previa del conjunto de empresas que conforman actualmente el grupo Airbus).

2 Criterios de diseño aplicado en los demostradores

Dado que los objetivos prioritarios de ese proyecto son la reducción de costes y la industrialización para alta cadencia, sin reducir el nivel de optimización en peso, se ha tratado de mantener y adaptar los principios de diseño actuales a las propiedades conseguibles con el nuevo material y a las capacidades asociadas a los nuevos procesos de fabricación propuestos.

Para ello, en las primeras fases del proyecto se realizó una completa campaña de ensayos con los objetivos de:

- Obtener las propiedades mecánicas y físicas del nuevo material y formato (ensayos de cupones) (1) (2)

- Investigar y evaluar las tolerancias y capacidades genéricas asociadas al nuevo material y a los procesos de fabricación propuestos (tolerancias de espesor por capa, ancho de mecha, análisis de rampas, tolerancias asociadas a larguerillos, tolerancia de superficies en zonas de interfaz, etc. (3)

- Subcomponentes de ensayo con larguerillos para la validación de fabricabilidad de características específicas como finales de larguerillo, larguerillos en rampas o tolerancias en las interfaces.

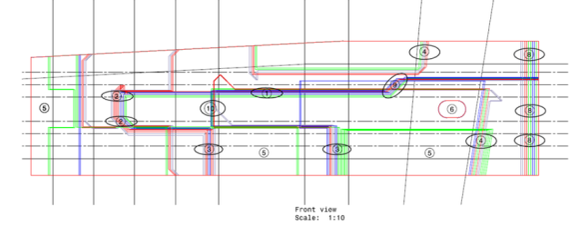

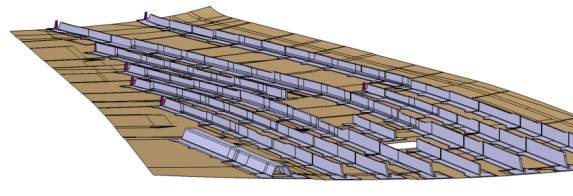

En una segunda fase se acometió la realización de un componente plano a media escala (7 metros de longitud). (4)

El diseño se inspiró en el revestimiento inferior del cajón de torsión del estabilizador horizontal del A340-500/600.

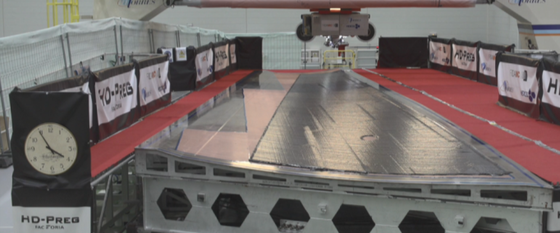

Finalmente y ya fuera del alcance original del proyecto, MTorres, Hexcel y Fidamc continuaron con la ejecución de un componente a escala real de 18 m de longitud.

Aunque Airbus no financió esta extensión, si colaboró en la definición del componente y cedió medios de producción de la planta de Illescas, incluyendo un gantry de MTorres, previsto para cubrir la cadencia de producción del ala del A350 y el utillaje de moldeo de la piel del revestimiento inferior del cajón de torsión del estabilizador horizontal del A380.

El diseño se inspiró en el revestimiento inferior del A380 aunque se incrementó el espesor para explorar las ventajas en la aplicación de un revestimiento de mayor espesor y se añadió un larguerillo corto de sección en omega.

3 Proceso de fabricación

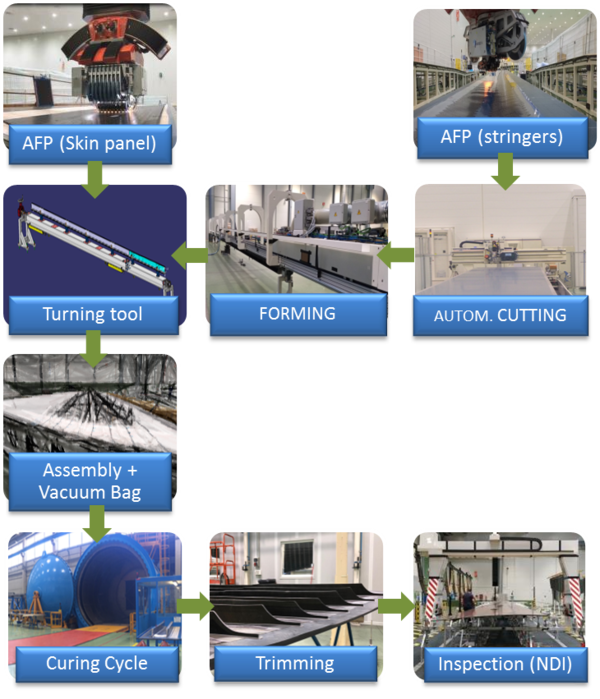

La figura 6 muestra los pasos del proceso de fabricación aplicado en el componente a escala real.

El primer paso, antes de realizar el laminado de la piel, fue la colocación sobre el útil de laminado y curado, de una fina lámina de cobre expandido para la protección contra el impacto de rayos. Esta capa se colocó manualmente a partir de un material en formato ancho.

Para la realización del laminado estructural, tanto la piel como los larguerillos, se eligió la tecnología AFP (Automated Fiber Placement) con los nuevos cabezales (4 y 16 mechas) evolucionados por MTorres y adaptados al formato de material ancho y grueso desarrollado por Hexcel.

Esta tecnología nos permitió demostrar el alto nivel de productividad de laminación conseguible con esta solución en la ejecución de la piel. Como muestra, en la única ejecución realizada, se consiguió el laminado completo de carbono estructural en menos de 4 horas, alcanzando una productividad real de 140 kg/h.

Este tiempo incluyó el cambio de bobinas de material, las inspecciones y la resolución de incidencias. Sin duda, este tiempo no productivo podrá mejorarse mediante un doble cabezal intercambiable y con mejoras de puesta a punto tanto del funcionamiento del cabezal como de la fabricación del material.

El proceso aplicado en la integración de larguerillos en la piel fue el cocurado, es decir, piel y larguerillos se consolidaron y curaron en un solo ciclo de autoclave.

Comparado con los procesos de coencolado normalmente aplicados en este tipo de elementos, el cocurado nos permite conseguir una reducción significativa en los costes horarios y el lead time de fabricación. Además no es necesario utilizar adhesivo film para el encolado de larguerillos, ni materiales especiales para conseguir la preparación superficial necesaria para garantizar la calidad del encolado.

La robustez del proceso cocurado se garantiza por la distribución de presión uniforme que proporciona el contacto directo de la bolsa de vacio sobre la totalidad del laminado (piel y larguerillos). Se cuidaron los detalles para evitar la formación de ondulaciones en el revestimiento en los bordes y finales de larguerillos.

Para conseguir los larguerillos en T a partir de laminados planos, se aplicó un proceso de conformado continuo, garantizando una calidad óptima en el alma del larguerillo.

Asimismo se aplicó tecnología de moldeo a neto en la parte superior del alma para evitar la necesidad de operaciones de recanteado y sellado de bordes.

El posicionamiento de larguerillos en este demostrador se realizó de uno en uno, con medios de volteo y posicionamiento simplificados.

El ciclo de curado en autoclave se realizó directamente calentando hasta la temperatura de curado, sin escalones intermedios. Todos los parámetros del ciclo se mantuvieron dentro de los límites previstos.

El desmoldeo se realizó sin dificultades, de forma manual y revelando un componente de aspecto sano.

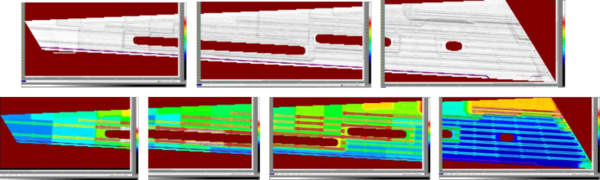

La inspección ultrasónica se realizó mediante pulso eco, con las técnicas, equipos y parámetros habituales en este tipo de piezas.

Los resultados muestran una calidad de compactación de acuerdo a los estándares de calidad de una pieza avionable.

Otros requerimientos tenidos en cuenta en el proceso de fabricación fueron los asociados a conseguir unas buenas tolerancias geométricas con el objetivo de facilitar un montaje industrial, compatible con altas cadencias de producción y sin la necesidad de suplementado.

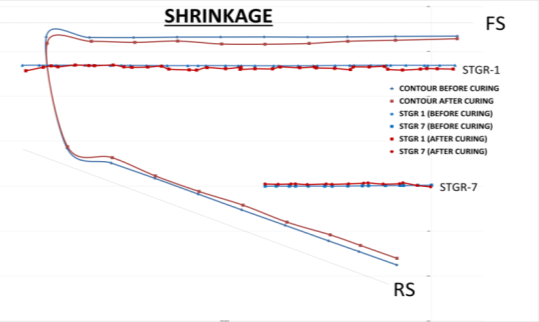

En primer lugar, para asegurar un posicionamiento preciso de los larguerillos y teniendo en cuenta que estos se depositan sobre una piel sin curar, se controlaron las diferencias de posición de los larguerillos antes y despues del curado. Para ello se efectuaron mediciones con laser tracker de puntos concretos marcados en los larguerillos y tambien en la piel. Los resultados muestran un ligero acercamiento de los puntos, asociados al normal encogimiento del laminado durante el ciclo de curado.

Aunque las desviaciones detectadas fueron pequeñas, en una futura aplicación podrían ser minimizadas corrigiendo el posicionamiento de los larguerillos.

Por otro lado se trató de obtener la mejor superficie posible en las zonas de interfaz de montaje en la superficie interior. En particular, la pisada de los largueros, la de las costillas y la zona del encastre.

Una de las ventajas del proceso aplicado es su reconocida capacidad para conseguir excelentes tolerancias en los espesores del laminado. Gracias a estas tolerancias, en las zonas de espesor constante, como suele ser habitual en las costillas, se puede consiguir un buen control de la superficie interior que permite evitar el suplementado.

En la zona de interfaz con largueros y piezas de unión del encastre, no es posible evitar cambios de espesor y el proceso elegido produce un escalonamiento asociado a los finales de las capas de refuerzo.

En este caso, la utilización de capas más gruesas de lo habitual produciría holguras con las piezas a unir que, con los criterios habituales de remachado, requerirían un suplementado. A esto se suma el contorno en zig-zag que se produce por la limitación de la maquina de cortar las mechas a 90º, en aquellos bordes de refuerzos en los que la orientación de las fibras no está a 0º o a 90º de los mismos.

Para paliar estos efectos sobre estas zonas se emplearon delgados pisas de fibra de carbono.

4 Desarrollo del material

Con los objetivos planteados para este proyecto en mente, Hexcel se lanzó al desarrollo de un nuevo material innovador que diera respuesta a las necesidades actuales y futuras del sector, en términos de eficiencia de fabricación de estructuras aeronáuticas primarias para altas cadencias y con un coste competitivo.

Para ello se ha trabajado en el diseño de un nuevo formato de material preimpregnado altamente configurable y adaptable a las necesidades del cliente y de la estructura.

Los puntos fuertes de este nuevo material son diversos:

- La optimización del sistema de corte, que permite la obtención de distintas anchuras, con una tolerancia y calidad de corte adecuada a procesos de alta cadencia de deposición.

- Niveles de impregnación adecuados para conseguir un amplio rango de gramajes de refuerzo, incluso superiores a los estándares de la industria aeronáutica, basado en la amplia experiencia de Hexcel en este sector y tecnología.

- Estos niveles de impregnación son también modificables y adaptables a las necesidades de la máquina, adecuando la pegajosidad (tack) permitiendo minimizar el mantenimiento del cabezal.

- Se ha conseguido aumentar el tamaño de rollo y la producción de material sin defectos, permitiendo maximizar la eficiencia de máquina durante el encintado de material.

- Se ha desarrollado una resina innovadora, eficiente en coste y que cumple con los más altos estándares aeronáuticos.

Estos elementos clave, en conjunción con la posible combinación de distintos refuerzos y matrices, permiten a Hexcel el desarrollo de una tecnología versátil, adaptable y eficiente, en calidad, eficiencia y coste para sus clientes.

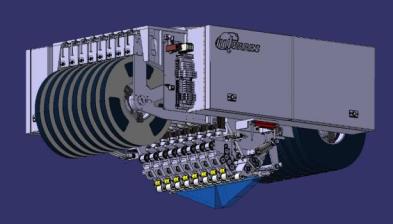

5 Nuevo cabezal de AFP para mechas anchas

En el desarrollo del nuevo cabezal de MTorres, se partio de la experiencia adquirida en las 57 AFPs entregadas hasta el momento y por supuesto en las lecciones aprendidas en el proyecto FLU3D de las alas del A350xwb.

Como todo nuevo proyecto de I+D, el objetivo final es conseguir el menor tiempo de desarrollo (time to market) minimizando todos los riesgos conocidos al inicio del proyecto, por lo que la fabricación de prototipos era necesario :

El proyecto (gestionado con metodología agile en su gestión de proyecto) empezó con un prototipo de 1mecha de 50.8mm donde se validaron los conceptos iniciales de corte, arranque y compactación (TRL5).

Dichos conceptos se demostraron en un prototipo avanzado de 4mechas de 50.8mm donde se encintó por primera vez piezas planas en un ambiente industrial (TRL7).

Posteriormente, todas las leeciones aprendias en los dos prototipos anteriores sirvieron para que el cabezal de producción de 16mechas de 50.8mm funcionase practicamente perfectamente a la primera en la prueba de validación en las instalaciones de Airbus (TRL9).

La mayor diferencia de este cabezal respecto al standard utilizado en el ala del A350xwb es su mayor anchura de banda (16x50.8mm = 812.8mm vs 24x12.7mm = 304.8mm FLU3D) lo cual redunda en menor pasadas de cabezal para cubrir el mismo area à mayor productividad. Otra caracteristica clave, es el empleo de material más gordo (hasta el doble), lo cual reduce el numero de capas a encintar à mayor productividad, y por ultimo, el empleo de carretes de bobina tipo «pelicula de cine » en vez de los carretes standares de AFP, lo cual reduce el coste del material. Si la máquina encinta más rápido, más kilogramos por hora, un material más barato, el aumento de eficiencia de la nueva generación de cabezales resulta patente para su implementación en futuros programas.

El diseño del cabezal se hizo compatible con los Gantries tipo FLU3D gracias a la estandarización del cambio de cabezal en máquinas MTorres.

Otra característica clave del nuevo cabezal, es el empleo de grupos de compactación individuales por tira. Debido al ancho de mayor de 800mm, no es posible utilizar rodillos de compactación para toda la anchura del cabezal, asi que la solución vino por emplear rodillos individuales por cada tira, que además se pueden accionar individualmente para poder evitar colisiones en areas complicadas como las del joggle de cualquier ala de Airbus.

Por supuesto, no sirve de nada encintar muy rapido mucho material si el peso del ala final no es significativamente más ligero que su compentencia de aluminio, por lo que el uso de tecnología AFP permite diseñar patrones muy complicados, lo cual reduce el peso del ala resultando en una combinación de eficiencia de producción y peso final altamente competitiva contra procesos más manuales como pueda ser el uso de tejidos NCF o mecanizados de aluminio.

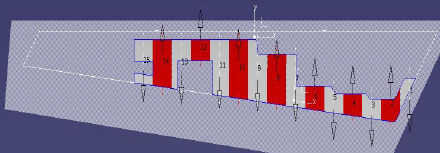

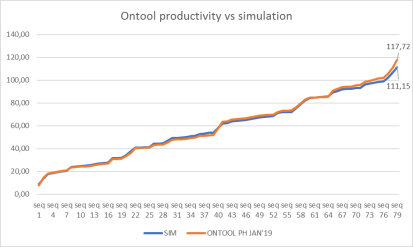

Todo este desarrollo, no tendría cabida en el siglo XXI si no tuviese un « digital twin »o gemelo digital que prediga y simule las capacidades productividas con una precisión del 1-2 % respecto a lo que se consigue en la realidad. Lo cierto, es que el tiempo simulado de 111.15min se copió practicamente en el tiempo real de 117.72min, y solo varió un poco al final.

6 Conclusiones

Los logros conseguidos en este proyecto permiten extraer dos conclusiones principales:

- 1. Para grandes componentes sustentadores, la tecnología con material compuesto termoestable pre-impregnado, ofrece una solución industrial robusta, óptima en coste y sin penalización en peso. Todo ello compatible con los requerimientos demandados para altas cadencias de producción en la fabricación de aviones.

- 2. El nivel de madurez del diseño, de los procesos de producción, del material y de los medios industriales de producción, es alto y está casi preparado para su aplicación industrial.

Agradecimientos

La voluntad de colaboración entre Airbus, Hexcel, MTorres y Fidamc, ha permitido impulsar y encontrar una solución real y efectiva para la futura producción de grandes componentes de superficies sustentadoras. Es un gran ejemplo de las posibilidades de colaboración industrial entre 3 grandes socios complementarios, con la ayuda de un centro tecnológico como es Fidamc.

Además de la financiación inicial del CDTI a traves del programa CIEN FACTORIA, quisieramos agradecer la valiosa ayuda recibida para la realización del demostrador a escala real, al grupo de ingeniería de Airbus en Getafe, a la planta de fabricación de Illescas y a la empresa Delta Vigo.

Referencias

[1]. Valencia, J. Manufacturing process and mechanical / Chemical tests. 2016-104-TR-01.

[2]. Valencia, J. Manufacturing of flat panels. Tests of coupons for determination of mechanical properties. 2016-104-TR-04.

[3]. Chamorro, F. Manufacturing process with the new material using some different formats and three different thickness. 2016-104-TR-03.

[4]. García, A. Manufactured first cocured demonstrator. 2016-104-TR-04.

Document information

Published on 01/06/22

Accepted on 01/06/22

Submitted on 28/05/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 1 - Avances en Materiales Compuestos. Nuevos Campos de Aplicación., 2022

DOI: 10.23967/r.matcomp.2022.06.011

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?