| Line 199: | Line 199: | ||

{| | {| | ||

|- | |- | ||

| − | | [[Image:Draft_Iriarte Legarreta_232678816-image7-c.png| | + | | [[Image:Draft_Iriarte Legarreta_232678816-image7-c.png|246px]] |

| − | | [[Image:Draft_Iriarte Legarreta_232678816-image8.png|center| | + | | [[Image:Draft_Iriarte Legarreta_232678816-image8.png|center|204px]] |

| − | | [[Image:Draft_Iriarte Legarreta_232678816-image9.png| | + | | [[Image:Draft_Iriarte Legarreta_232678816-image9.png|138px]] |

|} | |} | ||

| Line 207: | Line 207: | ||

|- | |- | ||

| | | | ||

| − | | [[Image:Draft_Iriarte Legarreta_232678816-image10.png|center| | + | | [[Image:Draft_Iriarte Legarreta_232678816-image10.png|center|246px]] |

| [[Image:Draft_Iriarte Legarreta_232678816-image11.png|204px]] | | [[Image:Draft_Iriarte Legarreta_232678816-image11.png|204px]] | ||

| − | | [[Image:Draft_Iriarte Legarreta_232678816-image12.png|center| | + | | [[Image:Draft_Iriarte Legarreta_232678816-image12.png|center|138px]] |

|} | |} | ||

| Line 222: | Line 222: | ||

|- | |- | ||

| [[Image:Draft_Iriarte Legarreta_232678816-image16.png|center|246px]] | | [[Image:Draft_Iriarte Legarreta_232678816-image16.png|center|246px]] | ||

| − | | [[Image:Draft_Iriarte Legarreta_232678816-image17.jpeg| | + | | [[Image:Draft_Iriarte Legarreta_232678816-image17.jpeg|204px]] |

| [[Image:Draft_Iriarte Legarreta_232678816-image18.png|center|138px]] | | [[Image:Draft_Iriarte Legarreta_232678816-image18.png|center|138px]] | ||

|} | |} | ||

| Line 229: | Line 229: | ||

|- | |- | ||

| [[Image:Draft_Iriarte Legarreta_232678816-image19-c.png|246px]] | | [[Image:Draft_Iriarte Legarreta_232678816-image19-c.png|246px]] | ||

| − | | [[Image:Draft_Iriarte Legarreta_232678816-image20.png|center| | + | | [[Image:Draft_Iriarte Legarreta_232678816-image20.png|center|204px]] |

| − | |[[Image:Draft_Iriarte Legarreta_232678816-image21.png| | + | |[[Image:Draft_Iriarte Legarreta_232678816-image21.png|138px]] |

|} | |} | ||

Revision as of 15:22, 3 May 2022

ABSTRACT

The manufacture of preforms for composite structures is predominantly carried out in large hot drape forming facilities. However, these conventional heating sources are very inefficient since a large part of the heat provided is transferred to the molds in which the preforming process is carried out. This implies long heating and cooling times.

In the current context in which it is essential to reduce the carbon footprint of each component, the reduction in the energy needed and in the cycle times to obtain competitive processes is fundamental. In this context, Tecnalia has developed an advanced preforming cell for the manufacture of dry fibre preforms for RTM or infusion components by applying direct resistive heating. The application of a current directly on the material to be processed has the advantage of avoiding the heating and cooling of molds and obtaining results in a much faster and more efficient way than with the methods traditionally used until now. The application of heating only to the preform guarantees the obtaining of much shorter cycle times, and a reduction in energy consumption of up to 90%. This results in a reduction in the cost of the process associated with lower energy consumption and shorter cycle time.

The resistive preforming offers results of a quality of the preforms similar to that of conventional hot drape forming technology, being also a repetitive process, which has been validated by impregnating preforms tested under flight conditions.

KEYWORDS: Fast preforming, resistive heating, energy reduction, RTM, infusion

1. Introducción

Para disminuir las emisiones la industria aeronáutica necesita reducir el peso de los aviones que produce y el consumo energético de los procesos de fabricación que utiliza. Para ello son fundamentales los materiales compuestos de fibra de carbono.

Las piezas en composite actuales se basan principalmente en materiales preimpregnados, que tienen propiedades mecánicas muy elevadas, pero son relativamente caros y tienen un tiempo de procesado muy largo. Además, para el procesado requieren costosos autoclaves que son grandes consumidores de energía.

Por ello en la actualidad existe una tendencia hacia el empleo de procesos de fabricación basados en fibra seca, que parten de materias primas que son más baratas y además no es necesario el uso del autoclave.

La principal desventaja de los procesos basados en fibra seca es que necesitan un proceso intermedio llamado preformado en el que las telas de fibra se apilan en un molde donde reciben la forma final, obteniéndose la preforma, que tiene la misma geometría que la pieza final, pero sin la resina. Para realizar este proceso de preformado es necesario que el material alcance la temperatura de reblandecimiento del ligante.

El proceso de preformado se realiza habitualmente en grandes instalaciones de hot forming, en las que mediante lámparas infrarrojas y una membrana, se da a las telas la forma del molde.

Este proceso es muy largo y energéticamente muy ineficiente, las lámparas calientan las telas, pero también los moldes de preformado, por lo que la mayor parte de la energía aplicada debe luego retirarse mediante un sistema de enfriamiento, para poder desmoldear las preformas. Los tiempos de ciclo son largos, en el entorno de las 2 horas.

El proceso de preformado desarrollado por TECNALIA, basado en calentamiento resistivo directo, cambia radicalmente la estrategia del proceso de preformado. Aprovechando la conductividad eléctrica de las fibras de carbono se aplica una corriente eléctrica a las telas, que las calienta por efecto Joule de modo instantáneo, sin prácticamente pérdidas de calor al molde, pudiendo conseguirse reducciones de tiempo de ciclo del 80% y reducciones de consumo de energía superiores al 90%.

2. Desarrollo de la tecnología de preformado: puesta a punto del proceso

TECNALIA ha desarrollado y patentado una tecnología de preformado basada en la aplicación de corriente eléctrica directamente a las telas de carbono que componen la preforma, las cuales se calientan directamente por efecto Joule evitando pérdidas de calor hacia los moldes. La principal característica de esta tecnología es el bajo coste de la instalación y la reducción de energía empleada para el proceso de conformado en comparación con los procesos de hotforming actuales y su versatilidad ya que admite la colocación de moldes de diferentes geometrías gracias a la disposición de los electrodos que aplican la corriente eléctrica.

Tras el desarrollo general de la tecnología realizado por TECNALIA durante años, en este artículo se presenta su implementación y validación para el caso de unas preformas de costillas abordadas recientemente en el proyecto Clean Sky OUTCOME, proyecto en el que se validan diferentes tecnologías para aplicar en el desarrollo de un nuevo modelo de helicóptero de alta velocidad.

La tecnología de preformado desarrollada es el resultado de un proceso de puesta a punto durante el cual se han ido implementando diversas mejoras para obtener una buena homogeneidad y tiempos de ciclo muy reducidos. Inicialmente se han realizado pruebas en plano para pasar posteriormente a las pruebas en molde de una geometría representativa.

La configuración inicial para realizar pruebas en geometría 3D consta de un molde de geometría representativa de una costilla de helicóptero. La preforma presenta una pequeña crez para que el carbono contacte con los electrodos de la base.

Esta geometría parece relativamente sencilla, pero desde el punto de vista de la tecnología del preformado resistivo es bastante compleja por diferentes motivos:

- Tamaño pequeño: lo que implica que las resistencias en los contactos electrodos/tejidos son del mismo orden de magnitud que las correspondientes a las telas de carbono. La tecnología sería más apropiada (y más ventajosa desde el punto de vista de la eficiencia) para preformas de mayores dimensiones.

- Número de telas variable, lo que implica una variación de la resistividad del material, que implica diferentes densidades de calentamiento, que es necesario compensar.

- Geometría compleja, con sección transversal de paso de corriente no uniforme, incluyendo las faldillas laterales, que complican la estrategia de electrodos.

Debido a la complejidad citada, se estudian diferentes estrategias de calentamiento utilizando los electrodos para aplicar la corriente de manera longitudinal y transversal a la preforma. Como consecuencia de la falta de homogeneidad de temperatura obtenida en la preforma con estas estrategias finalmente se opta por implementar un sistema externo de compensación de resistencias. El material utilizado para la fabricación de las preformas es HexForce® G0926 D 1304, un tejido de carbono muy típico en los procesos de RTM para componentes aeronáuticos estructurales. Este tejido dispone de un ligante en polvo aplicado en sus dos caras, que se activa a una temperatura de 85ºC y que, al enfriarse, solidifica, manteniéndose la geometría del molde de preformado.

Estrategia 1: longitudinal

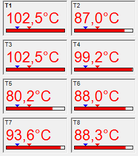

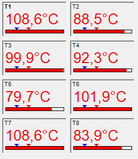

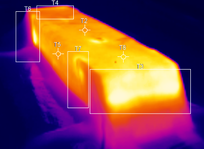

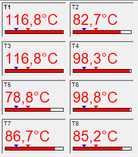

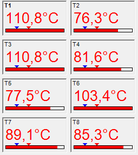

Cuando la corriente se aplica en la dirección longitudinal a la preforma, se observa que las paredes laterales llegan a la temperatura de activación del ligante (por encima de 80ºC), pero tanto en la parte central como en los extremos de la cara suprior no se alcanza la temperatura necesaria. El aumento de potencia aplicada para aumentar la temperatura en esa zona supondría la aparición de un gradiente de temperaturas excesivo entre las distintas partes de la preforma.

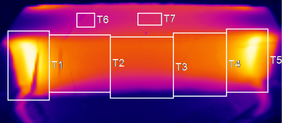

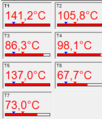

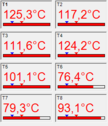

Estrategia 2: transversal

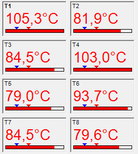

Se trata de comprobar la distribución de temperatura en la preforma cuando la corriente se aplica en dirección transversal al caso anterior. Mediante esta estrategia se ha conseguido alcanzar la temperatura de activación de la parte central de la preforma (T6 y T7) siendo la temperatura máxima de 125ºC. Ésta puede ser una solución válida y extrapolable a otras geometrías de costilla. Sin embargo, esta estrategia requeriría de un segundo calentamiento para activar las paredes verticales de los extremos.

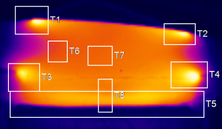

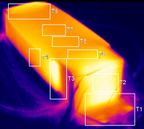

Estrategia 3: sistema externo de compensación

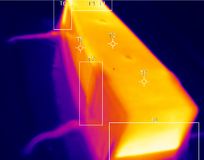

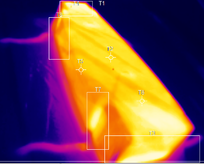

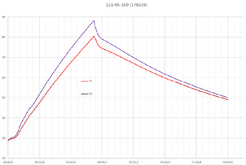

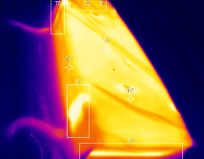

El desequilibrio de resistencias que conforman el circuito eléctrico de la preforma supone una distribución no homogénea de la densidad de corriente aplicada y por tanto de la temperatura obtenida. La implementación de un sistema externo de compensación tiene como objetivo equilibrar la corriente que circula a través de las distintas partes de la preforma. Este sistema nos ha permitido la obtención de un gradiente de temperaturas en la preforma inferior a los 30ºC (ver Figura 4), lo que se considera satisfactorio para un proceso de preformado.

Gracias a la utilización de este sistema externo de compensación versátil es posible calentar las preformas de diversa geometría de una forma muy rápida y eficiente consiguiendo reducciones de tiempos de ciclo muy importantes.

3. Descripción célula de resistivo

Tras el proceso de puesta a punto inicial del sistema de calentamiento resistivo para la fabricación de preformas de las costillas mencionadas, se ha desarrollado una célula semi industrial que consta de (ver Figura 5):

- Mesa de compactación de 1000x600 con membrana de alta elongación de 1 mm y toma para conexión de vacío con vacuómetro analógico

- Soporte para 3 pirómetros y una cámara termográfica para medición de la temperatura en la superficie exterior de la membrana

- Electrodos para la aplicación de corriente

- Sistema de compensación externo para equilibrar las resistencias en función de la geometría de cada preforma

- Fuente de alimentación con control de potencia

- Sistema de adquisición de distribución térmica en cámara y temperatura de pirómetros

- Moldes para cada referencia de costilla

4. Fabricación de preformas para el prototipo Racer

El helicóptero Racer es un demostrador de alta velocidad, desarrollado por Airbus Helicopters en el marco del programa mencionado de investigación europeo Clean Sky 2. Airbus Helicopters en España, con el apoyo del consorcio OUTCOME liderado por Aernnova, ha sido responsable del fuselaje trasero del prototipo, incluyendo el diseño conceptual, el diseño estructural, la fabricación de piezas y el montaje. Tecnalia ha sido la encargada de fabricar las preformas para las costillas con la célula de preformado desarrollada. El procedimiento y los tiempos de cada etapa se describen a continuación:

- Laminado de las telas precortadas (de 2 a 10 minutos, en función del número de telas de carbono, presencia de vidrio y calidad del corte en la zona de los pines de posicionado)

- Cierre de la mesa y aplicación del vacío. Comprobación ajuste de la membrana en zona de torretas y en electrodos inferiores. Comprobación de la ausencia de arrugas en las faldillas largas, eliminándolas liberando el vacío caso de producirse (de 2 a 5 minutos)

- Aplicación de la corriente eléctrica con un primer paso de 30” a baja potencia para descartar derivas y un segundo paso a la máxima potencia establecida para cada molde (en función de la geometría de las telas). Tiempo de calentamiento, de 2 a 10 min

- Cuando el punto más frío según la cámara alcanza los 75ºC, se corta la potencia y se conecta el sistema de enfriamiento basado simplemente en convección forzada. Tiempo de enfriamiento: de 2 a 5 min.

- Apertura de la mesa y desmoldeo (2 min)

El proceso de preformado resistivo se ha controlado mediante dos termopares colocados en cada molde, en zona de crez de la preforma. El criterio de control para el preformado ha sido:

- Calentamiento: se detiene cuando el termopar más frío llega a 80ºC

- Enfriamiento: se detiene cuando el termopar más caliente llega a 50ºC

- Meseta: no existe, una vez que el termopar frío llega a 80ºC, se activan los enfriadores.

Las geometrías de las distintas referencias de costillas fabricadas son muy diversas, así como la composición en cuanto a número de capas y solapes de los laminados.

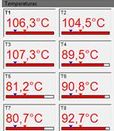

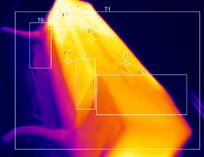

5. Resultados

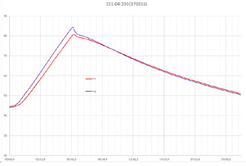

En las siguientes gráficas se muestran las curvas de calentamiento y enfriamiento e imágenes de la cámara termográfica de algunas de las preformas fabricadas. Las curvas muestran las temperaturas obtenidas con los dos termopares colocados en la preforma. Los niveles de potencia aplicados para la fabricación de todas las preformas oscilan entre los 1100 y los 1600W, lo que supone un consumo muy reducido frente a los sistemas utilizados habitualmente. Los tiempos de ciclo obtenidos varían entre los 9 y los 22 minutos (calentamiento más enfriamiento) dependiendo de la geometría y el laminado.

|

|

|

|

|

|

|

|

6. Conclusiones

Tras la utilización de la célula de preformado para la fabricación de costillas de diversas geometrías y laminados, se observa que el preformado resistivo ofrece resultados de una calidad de las preformas similar a la de la tecnología de hot forming convencional. Las curvas de calentamiento de preformas del mismo molde son muy repetitivas, se trata de un proceso robusto tal y como demuestran las curvas de calentamiento y las medidas de las corrientes tomadas entre los distintos circuitos para todas las piezas.

Los tiempos de calentamiento han venido marcados por la limitación de corriente máxima en los sistemas externos de compensación. Utilizando sistemas con una limitación de corriente superior, sería posible aplicar mayores potencias con lo que podrían reducirse aún más tanto los tiempos de calentamiento como los de enfriamiento, llegando a tiempos de ciclo inferiores a los 15 minutos.

Agradecimientos

Este trabajo ha sido realizado en el marco del proyecto OUTCOME dentro del programa de investigación europeo Clean Sky 2.

Document information

Published on 16/10/22

Accepted on 20/06/22

Submitted on 09/05/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 2 - Aplicaciones Industriales - Caracterización, 2022

DOI: 10.23967/r.matcomp.2022.10.007

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?