(Tag: Visual edit) |

(Tag: Visual edit) |

||

| Line 20: | Line 20: | ||

Dos tipos de materiales con matriz polimérica diferente fueron estudiados. Para el primer material, se ha utilizado un preimpregnado de fibra de carbono con resina termoestable y un espesor de capa nominal de 0.184 mm. El panel fue manufacturado y curado en un autoclave bajo condiciones aeronáuticas. Para el segundo material, se ha utilizado fibra de carbono con una resina termoplástica y un espesor de capa nominal de 0.200 mm. El panel fue manufacturado usando la técnica de platos calientes. Las dimensiones de las muestras fueron 200 x 20 x 2.2 mm (largo x ancho x espesor). Dos secuencias de laminados simétricas fueron estudiadas: laminado A (LA) <math display="inline">{[0/90/{0}_{2}/9{0}_{2}]}_{s}</math> y laminado B (LB) <math display="inline">{[90/0/{90}_{2}/{0}_{2}]}_{s}</math>. | Dos tipos de materiales con matriz polimérica diferente fueron estudiados. Para el primer material, se ha utilizado un preimpregnado de fibra de carbono con resina termoestable y un espesor de capa nominal de 0.184 mm. El panel fue manufacturado y curado en un autoclave bajo condiciones aeronáuticas. Para el segundo material, se ha utilizado fibra de carbono con una resina termoplástica y un espesor de capa nominal de 0.200 mm. El panel fue manufacturado usando la técnica de platos calientes. Las dimensiones de las muestras fueron 200 x 20 x 2.2 mm (largo x ancho x espesor). Dos secuencias de laminados simétricas fueron estudiadas: laminado A (LA) <math display="inline">{[0/90/{0}_{2}/9{0}_{2}]}_{s}</math> y laminado B (LB) <math display="inline">{[90/0/{90}_{2}/{0}_{2}]}_{s}</math>. | ||

| − | + | La densidad de grietas en los cuatro tipos de capas transversales presentes en laminados LA y LB fue evaluada. Para LA, un grupo de cuatro capas de 90º localizadas al centro de la muestra ( <math display="inline">{\rho }_{4}</math>) y una capa de 90º interna individual embebida ( <math display="inline">{\rho }_{interna}</math>) fueron estudiadas. Por otro lado, para LB, un grupo de dos capas embebidas de 90º ( <math display="inline">{\rho }_{2}</math>) y una capa externa individual de 90º ( <math display="inline">{\rho }_{externa}</math>) fueron consideradas. (Ver <span id='cite-_Ref200486201'></span>[[#_Ref200486201|Figura 1]])[[Image:Draft_Salgado_660896723-picture-Grupo 685.svg|center|600px]] | |

| − | + | ||

| − | La densidad de grietas en los cuatro tipos de capas transversales presentes en laminados LA y LB fue evaluada. Para LA, un grupo de cuatro capas de 90º localizadas al centro de la muestra ( <math display="inline">{\rho }_{4}</math>) y una capa de 90º interna individual embebida ( <math display="inline">{\rho }_{interna}</math>) fueron estudiadas. Por otro lado, para LB, un grupo de dos capas embebidas de 90º ( <math display="inline">{\rho }_{2}</math>) y una capa externa individual de 90º ( <math display="inline">{\rho }_{externa}</math>) fueron consideradas. (Ver <span id='cite-_Ref200486201'></span>[[#_Ref200486201|Figura 1]]) | + | |

<div id="_Ref200624873" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref200624873" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 51: | Line 49: | ||

Figura 2.<span style="text-align: center; font-size: 75%;">'' ''</span>Visualización de los puntos aislados y su conexión.</div> | Figura 2.<span style="text-align: center; font-size: 75%;">'' ''</span>Visualización de los puntos aislados y su conexión.</div> | ||

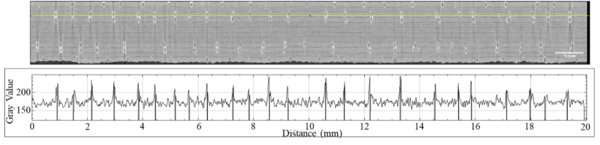

| − | + | Para contar las grietas, se utilizaron múltiples perfiles de línea trazados a lo largo del espesor de la muestra, con el fin de medir los valores de escala de grises de los píxeles a lo largo de cada línea. Las grietas se detectan cuando se identifica un valor máximo en el perfil de escala de grises, lo que indica un cambio abrupto en la intensidad asociado a la presencia de una grieta. El número de perfiles de línea es definido por el usuario, y su longitud corresponde al ancho completo de la imagen. Al dividir el número total de líneas entre el espesor de la imagen, se garantiza una cobertura uniforme de toda el área analizada. En este estudio, se definieron 50 perfiles de línea por imagen. Además del conteo de grietas, se extrajeron parámetros adicionales como la localización de cada grieta y la distancia entre grietas consecutivas. (Ver <span id="cite-_Ref200624962"></span>[[#_Ref200624962|Figura 3]])[[Image:Draft_Salgado_660896723-image7-c.png|center|600px]]<div id="_Ref200624962" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | + | ||

| − | Para contar las grietas, se utilizaron múltiples perfiles de línea trazados a lo largo del espesor de la muestra, con el fin de medir los valores de escala de grises de los píxeles a lo largo de cada línea. Las grietas se detectan cuando se identifica un valor máximo en el perfil de escala de grises, lo que indica un cambio abrupto en la intensidad asociado a la presencia de una grieta. El número de perfiles de línea es definido por el usuario, y su longitud corresponde al ancho completo de la imagen. Al dividir el número total de líneas entre el espesor de la imagen, se garantiza una cobertura uniforme de toda el área analizada. En este estudio, se definieron 50 perfiles de línea por imagen. Además del conteo de grietas, se extrajeron parámetros adicionales como la localización de cada grieta y la distancia entre grietas consecutivas. (Ver <span id= | + | |

| − | + | ||

| − | <div id="_Ref200624962" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | |

Figura 3. Proceso de detección de grietas mediante el análisis de un perfil de línea (amarilla). El gráfico de escala de grises permite identificar las grietas como picos en la intensidad</div> | Figura 3. Proceso de detección de grietas mediante el análisis de un perfil de línea (amarilla). El gráfico de escala de grises permite identificar las grietas como picos en la intensidad</div> | ||

Revision as of 14:33, 12 June 2025

1. Introducción

En el camino hacia la transición a fuentes de energías más ecológicas y sostenibles, la búsqueda de un substituto para los actuales combustibles fósiles utilizados en el sector aeronáutico se ha convertido en un tema de gran relevancia. Las investigaciones más recientes han señalado al hidrógeno líquido como una posible fuente de energía renovable debido a su alta densidad energética por masa en comparación a los combustibles estándares, como por ejemplo el queroseno [1, 2, 3]. Además, no contiene carbono, por lo que su combustión no genera emisiones de dióxido de carbono (CO2). Por lo tanto, su implementación podría mitigar el impacto climático y la calidad del aire en el sector del transporte.

Sin embargo, el uso de hidrógeno líquido requiere un almacenamiento seguro y eficiente a temperaturas criogénicas, puesto que para mantenerlo en su estado líquido es necesario alcanzar temperaturas cercanas a 20 K (-253 ºC), lo que representa un gran desafío para el desarrollo de tanques capaces de soportar cargas mecánicas y térmicas a estas temperaturas. Por esta razón, la selección de un material adecuado para este tipo de aplicaciones es crucial para cumplir los requerimientos estructurales aeronáuticos, así como garantizar la ligereza y seguridad.

Los polímeros reforzados con fibra de carbono (CFRP, en inglés) han destacado como una opción prometedora debido a su excepcional relación resistencia-peso, así como su excelente rigidez específica y resistencia a temperaturas bajas, lo que los hace útiles para soportar altas presiones y temperaturas criogénicas. Por otro lado, los CFRP brindan flexibilidad en el diseño de sus laminados, ampliando su multifuncionalidad de acuerdo con la aplicación requerida. Sin embargo, estudios [4] han demostrado que el uso de CFRP en temperaturas criogénicas para tanques de hidrógeno presenta retos significativos. Al ser sometido a cambios de temperatura tan elevados, se generan esfuerzos térmicos inducidos por la gran diferencia de coeficientes de expansión térmicos (CET) entre las fibras y la matriz polimérica, o entre capas de compuesto dispuestas en diferentes orientaciones, además de la fatiga térmica ocasionada por la variación de temperatura durante el reabastecimiento de combustible. Este fenómeno puede provocar la aparición de microgrietas en las capas del compuesto que se propagan y conectan entre sí, creando vías por las cuales el hidrógeno podría escaparse, comprometiendo así la integridad estructural y la estanqueidad del tanque.

En esta investigación se evalúa la iniciación y propagación de grietas transversales en la matriz en probetas con orientaciones de capa a 0º y 90º de matriz termoplástica y termoestable bajo cargas estáticas de tracción y a temperatura ambiente. Se han analizado dos secuencias de apilado diferentes, y . Mediante tomografía de rayos X se han capturado imágenes en diferentes estados de deformación. Y a partir de estas imágenes, se ha calculado la densidad de grietas mediante un método de procesamiento digital desarrollado por los autores, que cuantifica el número de grietas en cada capa a lo largo de todo el ancho de la probeta.

Este método permite tener una visualización tridimensional (3D) del área inspeccionada, facilitando el seguimiento de posibles trayectorias que podrían comprometer la estanqueidad de los tanques. Estos resultados contribuyen al diseño de tanques más seguros y eficientes para el almacenamiento de hidrógeno líquido en aplicaciones aeronáuticas.

2. Materiales y métodos

2.1. Materiales

Dos tipos de materiales con matriz polimérica diferente fueron estudiados. Para el primer material, se ha utilizado un preimpregnado de fibra de carbono con resina termoestable y un espesor de capa nominal de 0.184 mm. El panel fue manufacturado y curado en un autoclave bajo condiciones aeronáuticas. Para el segundo material, se ha utilizado fibra de carbono con una resina termoplástica y un espesor de capa nominal de 0.200 mm. El panel fue manufacturado usando la técnica de platos calientes. Las dimensiones de las muestras fueron 200 x 20 x 2.2 mm (largo x ancho x espesor). Dos secuencias de laminados simétricas fueron estudiadas: laminado A (LA) y laminado B (LB) .

La densidad de grietas en los cuatro tipos de capas transversales presentes en laminados LA y LB fue evaluada. Para LA, un grupo de cuatro capas de 90º localizadas al centro de la muestra ( ) y una capa de 90º interna individual embebida ( ) fueron estudiadas. Por otro lado, para LB, un grupo de dos capas embebidas de 90º ( ) y una capa externa individual de 90º ( ) fueron consideradas. (Ver Figura 1)2.2. Procedimiento del ensayo y equipos

Las muestras fueron ensayadas a tracción bajo desplazamiento controlado, con una tasa de desplazamiento de 0.5 mm/min, siguiendo la norma ASTM D3039M.

Para las probetas termoestables, el ensayo de tracción se ha realizado en una máquina de ensayos universal servo-hidráulica (MTS INSIGHT 300) con una celda de carga de 300 kN. La deformación fue medida utilizando un extensómetro con una longitud efectiva de 25 mm. Se cargaron y se descargaron dos muestras por laminado, deteniéndose en distintos niveles de deformación: 0.50%, 0.70%, 0.90%, 1.15%, 1.35% y 1.50% (antes de la falla final). En cada una de estas paradas, las grietas en la matriz fueron inspeccionadas utilizando tomografía de rayos X.

Por otro lado, para las probetas termoplásticas, el ensayo de tracción se ha realizado en una máquina de ensayos universal electromecánica (INSTRON 5569) con una celda de carga de 50 kN. La deformación fue medida utilizando un extensómetro virtual en conjunto con el software MATCHID. Cinco probetas por cada laminado fueron ensayadas a diferentes puntos de deformación: 0.50%, 0.70%, 0.85%, 1.00% y 1.15% (antes de la falla final). Cada probeta fue inspeccionada por tomografía de rayos X para observar las grietas en la matriz y su evolución.

El equipo de tomografía de rayos X consiste en una unidad Hamamatsu con una fuente de rayos X modelo L10101 (con una 20W de potencia y un punto focal de 5µ) y un detector plano de rayos X C7942CA-22 de 2400 x 2400 píxeles. Para mejorar el contraste entre las grietas y la matriz, las probetas son sumergidas en una solución líquida después de ser ensayados y antes de ser inspeccionados por tomografía de rayos X. Los parámetros de inspección para todas las muestras fueron: 55kV, 140µA, 1500 proyecciones (3 integraciones por proyección) con un tiempo de exposición de 1500 ms. El tamaño de píxel obtenido fue de 10 µm. Las proyecciones fueron capturadas mientras la muestra rotaba 360º. Una vez obtenidas las tomografías, las imágenes obtenidas fueron postprocesadas utilizando el método descrito en la siguiente sección.

2.3. Método de detección de grietas en la matriz

Para inspeccionar las grietas presentes en la matriz, se analiza la vista lateral (espesor x largo) a través de todo el ancho de la muestra. Con esta vista, es posible observar si una grieta formada en los bordes se propaga a través de todo el ancho de la probeta. Adicionalmente, debido al gran número de imágenes obtenidas por la tomografía de rayos X, 100 imágenes representativas separadas equitativamente a través del ancho fueron postprocesadas utilizando el método de procesamiento digital de imágenes desarrollado por los autores. Este método permite contar las grietas y calcular la densidad de grietas en las capas , , y (ver Figura 1).

Debido al bajo contraste entre las grietas y el fondo de la imagen (matriz y fibras), un análisis de píxel por píxel fue desarrollado para resaltar las grietas presentes en cada imagen. Cada píxel de la imagen es analizado para definir si pertenece a una grieta, si fuese el caso, el píxel cambia su valor.

De esta manera, las grietas se pueden segmentar por contraste, estableciendo un umbral de escala de grises definido por el usuario para todo el conjunto de imágenes. A causa de la presencia de algunos artefactos visuales e imperfecciones de las muestras durante el proceso de manufactura, las imágenes deben ser depuradas utilizando filtros y operadores morfológicos. Además, la acumulación localizada del líquido de contraste puede generar puntos aislados que pertenecen a una misma grieta. Para resolver esto, se implementó un análisis píxel a píxel que conecta dichos puntos dentro de una ventana de 10 × 10 píxeles, considerando los píxeles adyacentes a la izquierda, derecha y hasta 10 píxeles hacia abajo del píxel analizado, agrupándolos como parte de la misma grieta. (Ver Figura 2)

Finalmente, la densidad de grietas está definida como la relación entre el número de grietas, determinadas a una capa específica, y el espesor de la imagen.

|

|

(1) |

3. Resultados y discusión

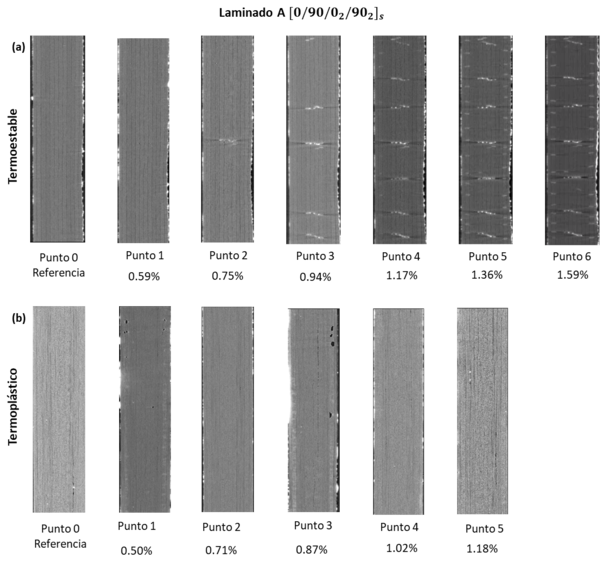

Los resultados obtenidos mediante tomografía de rayos X revelan la evolución de las grietas transversales a medida que se incrementa la carga aplicada sobre las muestras con matriz termoestable (Figura 4). En el caso del laminado A (LA), las primeras grietas aparecieron aleatoriamente en el grupo de cuatro capas ( ), aumentando su número conforme crecía la carga, hasta alcanzar una etapa de saturación. Las grietas en las capas internas individuales de 90º ( ) se desarrollaron únicamente a niveles de deformación más elevados (Figura 4a). En contraste, las muestras con matriz termoplástica no mostraron evidencia de grietas visibles, incluso bajo carga creciente. No obstante, se identificaron porosidades localizadas en los bordes de las muestras (puntos 1 y 3) sin indicios de que estas actúen como iniciadores de daño estructural significativo.

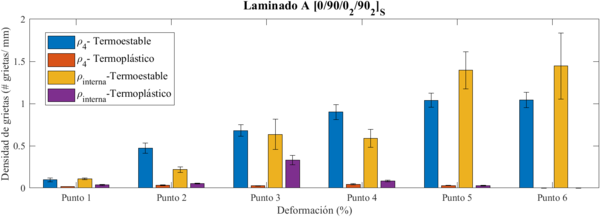

La Figura 5 presenta la comparación de los resultados de densidad de grietas obtenido a través del método descrito anteriormente para los dos tipos de matriz evaluados, termoestable y termoplástica, en el Laminado A. Esta comparación evidencia comportamientos notablemente distintos frente al aumento de carga. En las muestras con matriz termoestable, la formación de grietas transversales comienza a observarse desde el punto 2, y su cantidad incrementa progresivamente conforme se incrementa la carga aplicada. En contraste, las muestras con matriz termoplástica muestran una densidad de grietas considerablemente baja en comparación con las muestras de matriz termoestable en los puntos evaluados, incluso bajo cargas crecientes. Estos resultados sugieren una mayor resistencia al desarrollo de grietas en los materiales termoplásticos bajo las condiciones evaluadas.

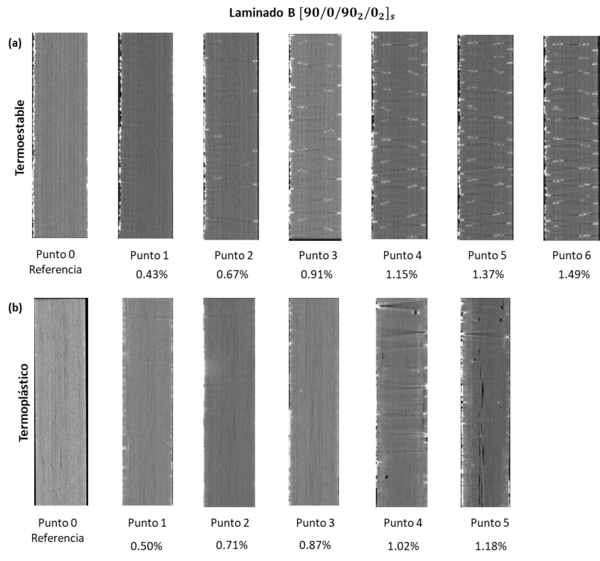

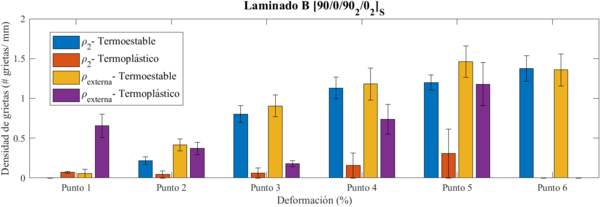

La Figura 6 muestra imágenes representativas de la evolución del daño en el laminado B utilizando una matriz termoestable (Figura 6a) y una matriz termoplástica (Figura 6b). Las muestras con matriz termoestable mostraron la aparición inicial de grietas en las capas individuales de 90º externas ( ), aumentando su número con el incremento de la carga aplicada. A niveles de cargas más elevados, también se observaron grietas en el grupo de dos capas ( ), evidenciando un aumento del daño en el interior del laminado (Figura 6a). En el caso de las muestras con matriz termoplástica, también se detectaron grietas en las capas individuales de 90º externas ( ), aunque en menor cantidad compara que con la matriz termoestable. Además, se identificaron algunas grietas esporádicas en las capas de 90º internas, pero con una frecuencia y severidad significativamente menores en comparación con las muestras termoestables, lo que sugiere una mayor resistencia al agrietamiento en este tipo de matriz.

En la Figura 7 se pueden observar los datos obtenidos utilizando el método de procesamiento digital imágenes. Se puede observar un aumento monótono de las densidades de grietas y usando la matriz termoestable como se observaba en las imágenes de tomografía de rayos X. Además, se observa una estabilización de las grietas después de alcanzar la deformación del punto 5. Contrariamente, para las probetas con matriz termoplástica, la densidad de grietas muestra valores mucho menores que para el caso de las probetas con matriz termoestable, evidenciando una mayor resistencia al agrietamiento de la matriz. Sin embargo, la densidad muestra un comportamiento más fluctuante: en el punto 1 se registra un valor superior a 0.5 grietas/mm, mientras que en los puntos 2 y 3 los valores son inferiores. Esto podría indicar que algunas grietas no se originaron por la carga aplicada, sino durante el proceso de corte de las muestras. Aun así, se evidencia que la capa externa sufre un agrietamiento significativo incluso con matriz termoplástica.

Figura 6. Evolución de grietas transversales en LB para termoestable (a) y termoplástico (b).

4. Conclusiones

En este trabajo se aplicó una metodología basada en tomografía de rayos X y procesamiento digital de imágenes para cuantificar la densidad de grietas en laminados CFRP con matrices termoestables y termoplásticas. El método permitió detectar y medir grietas en distintas capas del laminado y orientaciones, considerando dos secuencias de apilado diferentes.

Los laminados fueron ensayados a tracción, y se realizaron escaneos por tomografía de rayos X en distintos niveles de deformación. El procesamiento digital desarrollado por los autores permitió detectar y contar automáticamente las grietas a lo largo de todo el ancho de las probetas, proporcionando una visualización tridimensional de la evolución del daño.

Los resultados mostraron que los laminados con matriz termoestable presentaron una mayor densidad de grietas, iniciándose el daño en las capas externas de 90º y propagándose hacia el interior con el aumento de la carga. En cambio, los laminados con matriz termoplástica mostraron densidades de grietas significativamente menores, lo que indica una mayor resistencia al agrietamiento bajo las mismas condiciones de carga.

A pesar del mejor comportamiento de las matrices termoplásticas, la capa externa de 90º se mantuvo como la más vulnerable al agrietamiento, incluso a bajos niveles de deformación. Esto sugiere que se debe prestar especial atención al diseño y refuerzo de estas capas en aplicaciones criogénicas.

5. Bibliografía

[1] McKinsey & Company, “Hydrogen-powered aviation,” 2020. doi: 10.2843/766989.

[2] Y. Qiu, H. Yang, L. Tong, and L. Wang, “Research progress of cryogenic materials for storage and transportation of liquid hydrogen,” Metals (Basel), vol. 11, no. 7, 2021, doi: 10.3390/met11071101.

[3] J. Hohe, M. Schober, S. Fliegener, K. P. Weiss, and S. Appel, “Effect of cryogenic environments on failure of carbon fiber reinforced composites,” Compos Sci Technol, vol. 212, no. April, 2021, doi: 10.1016/j.compscitech.2021.108850.

[4] M. Ebermann, R. Bogenfeld, J. Kreikemeier, and R. Glüge, “Analytical and numerical approach to determine effective diffusion coefficients for composite pressure vessels,” Composite Structures, vol. 291. 2022. doi: 10.1016/j.compstruct.2022.115616.

Agradecimientos

Los autores agradecen el apoyo financiero de la Dirección General de Investigación e Innovación de la Comisión Europea (RTD) en el marco del proyecto HORIZON-CL5-2021-D5-01 y del Ministerio de Ciencia, Innovación y Universidades (MCIU) en el marco del proyecto PID2021-127879OB-C21. El primer autor agradece el apoyo recibido de la Generalitat de Cataluña mediante la beca predoctoral FI SDUR (2021 FISDU 00264).

Document information

Published on 21/01/26

Accepted on 21/07/25

Submitted on 16/06/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 3 - Caracterización Experimental, 2026

DOI: 10.23967/r.matcomp.2025.09.35

Licence: Other