| Line 38: | Line 38: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

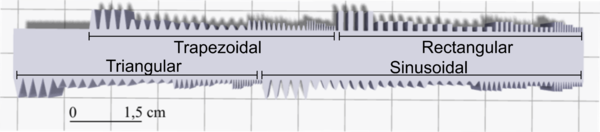

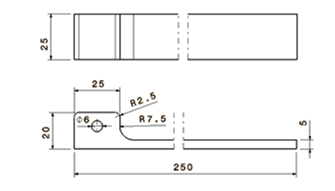

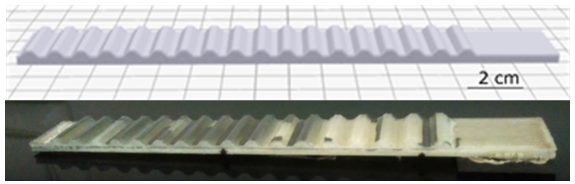

| − | <span style="text-align: center; font-size: 75%;">'''Figura 2.''' Modelo y resultado de impresión de la probeta con tipologías triangulares, trapezoidales, sinusoidales y rectangulares</span> <math display="inline" style="text-align: center; font-size: | + | <span style="text-align: center; font-size: 75%;">'''Figura 2.''' Modelo y resultado de impresión de la probeta con tipologías triangulares, trapezoidales, sinusoidales y rectangulares</span> <math display="inline" style="text-align: center; font-size: 30%!;">\left( \lambda =0.5,\, 1,\, 2\, mm;A=\right.\left. 0.5,\, 0.75,\, 1\, mm\right). |

</math> </div> | </math> </div> | ||

Latest revision as of 18:53, 19 September 2022

1 Introducción

Las uniones adhesivas han adquirido una gran relevancia gracias a la aparición de los adhesivos poliméricos de alta resistencia utilizados en diversas aplicaciones industriales. En este contexto, se ha investigado acerca de los mecanismos de fallo en los adhesivos y las leyes que definen la relación tensión-desplazamiento en las superficies en las que se produce la rotura [1], la dependencia de cada una de las partes de la unión en la energía de fractura [2], el desarrollo de ensayos que produzcan modos mixtos de fractura en el espécimen para estudiar su influencia en la energía liberada [3], o la dependencia temporal del crecimiento de la grieta y los efectos de la tasa de aplicación de las cargas en los modos de fractura de las uniones adhesivas [4].

Con el objetivo de mejorar la resistencia de las uniones adhesivas, se están investigando los posibles efectos beneficiosos relativos al uso de interfases no convencionales o interfases estructuradas en términos de su comportamiento a fractura. Estas interfases son aquéllas cuya superficies de contacto entre adherentes no son definidas por una línea recta. Este tipo de geometrías está presente en la naturaleza [5]. Estudios previos basados en este concepto confirman la mejora de las propiedades mecánicas de las uniones con geometrías estructuradas frente a las convencionales [5]. Sin embargo, actualmente no existen muchos estudios relevantes que analicen exhaustivamente dicho comportamiento y que a su vez combinen estudios experimentales y computacionales sobre un mismo ensayo de interfases no convencionales. Por otro lado, se ha demostrado la substancial mejora de las propiedades mecánicas en las uniones adhesivas en interfases con patrones sinusoidales frente a las interfases planas en probetas metálicas [6]. En concreto, Cordisco y coautores [6] comprueban, tanto numérica como experimentalmente, que la tenacidad a fractura de la unión aumenta con la relación ( = amplitud, = longitud de onda) que define el patrón geométrico de la interfase. No obstante, el empleo de este tipo de uniones no se ha experimentado aún en materiales compuestos.

El presente estudio analiza los factores fundamentales en la aplicación del concepto de interfases estructuradas o no convencionales en probetas constituidas de material compuesto. En concreto se analizan: (i) la posibilidad de captar la relación entre los parámetros que controlan la tipología geométrica y las propiedades mecánicas que definen el modo de rotura y la energía que se libera en la misma, y (ii) un método de fabricación lo suficientemente preciso para que los modelos experimentales se ajusten a los diseños numéricos (que se realizarán en un estudio posterior) de la manera más fidedigna posible.

1.1 Objetivo

El objetivo de este trabajo es comprobar que la tenacidad a la fractura en interfases no convencionales, obtenida mediante ensayos DCB (ver Figura 1), aumenta con la relación para patrones distintos a los sinusoidales y cuyos adherentes están constituidos de material compuesto. Específicamente se pretende:

- Examinar el rango dimensional de las tipologías y las distintas configuraciones que se pueden conseguir utilizando la técnica de Additive Layer Manufacturing, (ALM), usualmente conocida como impresión 3D.

- Definir la interfase con mayor relación de aspecto que es posible imprimir.

- Seleccionar, a partir de los resultados obtenidos de las impresiones, el patrón y las dimensiones de la interfase que serán ensayadas.

- Realizar ensayos DCB con interfase convencional e interfases estructuradas y comparar los resultados obtenidos.

2 Estudio experimental

La impresora 3D Mark One de la firma Markforged, ha sido utilizada para fabricar las probetas del ensayo de tenacidad a la fractura interlaminar usando probetas tipo Double Cantilever Beam (DCB) y realizar las pruebas pertinentes para determinar las dimensiones y tipologías de las interfases estructuradas. Según [6], los mejores resultados en cuanto a tenacidad a fractura se obtienen cuanto mayor es la relación de aspecto . Por tanto, se persigue la fabricación de interfaces con la menor longitud de onda posible para un valor de la amplitud que presente buenos resultados dimensionales y de acabado.

Con este fin se diseña una probeta que contiene tipologías triangulares, trapezoidales, sinusoidales y rectangulares con diferentes dimensiones y relaciones de aspecto. La longitud total es de 11.5 cm y el ancho de 1 cm sin contar las interfases, con longitudes de onda de 0.5, 1 y 2 mm y amplitudes de 1, 0.75 y 0.5 mm. El modelo realizado en el programa Eiger (software de diseño de la impresora) y el resultado de la impresión se observan en la Figura 2.

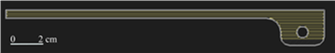

Se observa que la impresión difiere en gran medida del modelo 3D. Por tanto, es necesario modificar los parámetros de las estructuras que conforman la interfase y aumentar los valores de amplitud y longitud de onda. La siguiente impresión corresponde a una probeta con interfases de tipología trapezoidal y parámetros y . El valor de la amplitud se ha fijado en 1 mm, es decir, se ha mantenido el valor mínimo del estudio anterior para que el tamaño de la interfase sea lo más pequeño posible comparado con la sección a la que está ligada. Las dimensiones de la probeta son de 7.5 x 1 cm (sin contar las interfases). En un borde se incluyen los trapecios con longitudes de onda menores, 6 y 8 mm, y en el otro borde los trapecios con longitud de onda de 12 mm (Figura 3).

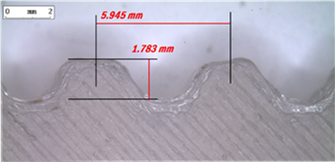

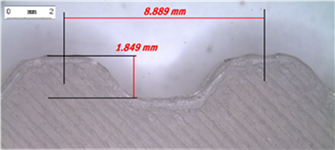

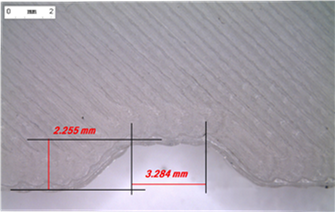

Para verificar la mejora en la precisión y el acabado de las piezas se realizan mediciones de los parámetros que definen la interfase (ver Figuras 4, 5 y 6).

En las tres geometrías se obtienen valores de amplitud y longitud de onda muy próximos a los de diseño. En longitud de onda, los errores son alrededor del 1% en el caso con , 11.11% con y del 9.46% con . Por otro lado, los errores en amplitud están en el entorno de 10.85%, 7.55% y 12.75%, respectivamente. Estas desviaciones se consideran admisibles y se da por válida la impresión de probetas con interfase trapezoidal.

2.1 Impresión de probetas para ensayo .2.1 Impresión de probetas para ensayo

G

I

C

{\textstyle {\mathit {\boldsymbol {G}}} {\mathit {\boldsymbol {IC}}}}

.

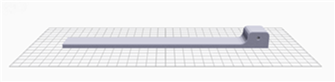

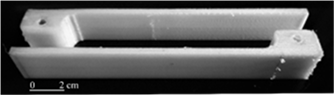

En esta sección se indican los pasos seguidos para fabricar una probeta de nailon para el ensayo DCB para determinar , que constituye una primera aproximación, para detectar posibles fallos e irregularidades durante el proceso de impresión. Las dimensiones de las probetas se detallan en la Figura 7.

El modelo 3D de la probeta impresa en dirección horizontal, es decir, con la parte del adhesivo en contacto con la cama de impresión, se muestra en la Figura 8.

Durante esta impresión se produjo el llamado efecto “warping” en la zona de las esquinas, originando una deformación de la probeta. Este efecto es no deseado y por tanto se procedió a detener la impresión de la probeta. En la Figura 9 se observa en detalle este efecto y el espesor de la probeta cuando se detuvo la impresión, debido a que ponía en riesgo la propia probeta y los componentes de la impresora.

Debido a los resultados obtenidos y con la finalidad de disminuir el efecto “warping”, se contempla la posibilidad de fabricar el mismo tipo de probetas pero orientándolas esta vez verticalmente, de manera que la parte adhesiva no esté en contacto con la cama de impresión (Figura 10).

Sin embargo, al igual que en la impresión anterior, la pieza empezó a despegarse de la cama de impresión al poco tiempo, con unos 5 mm de espesor aproximadamente, y la impresión tuvo nuevamente que anularse (Figura 11).

Ante la imposibilidad de conseguir finalizar ninguna de las impresiones propuestas previamente y dadas las ventajas de la fibra de vidrio frente al nailon, se opta por repetir la fabricación de los mismos modelos de las probetas de nailon pero utilizando fibra de vidrio en su lugar. Teóricamente, el efecto del “warping” se reduciría por el coeficiente de dilatación térmica ( del nailon frente a de la fibra de vidrio, [7]) y la rigidez aportada por este material. Estas características permitirán que se cumplan las condiciones indicadas para las probetas en la norma AITM 1-0053 [8].

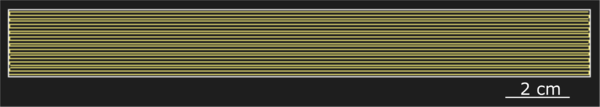

En la Figura 12 se puede ver la disposición de las fibras en el modelo y el resultado de la impresión, que consta de 242 capas de material compuesto de 0.1 mm de espesor con 4 grupos de fibras orientadas de manera longitudinal y dos capas, la inferior y la superior, de nailon.

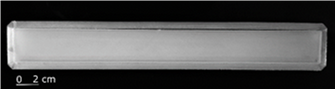

Con el objetivo de preparar unas probetas aptas para los útiles disponibles en el laboratorio se imprimen probetas con interfases lisas en dirección horizontal con 180 mm de longitud, 20 mm de ancho y 3 mm de espesor. El espesor de cada probeta está constituido de 25 capas de fibra de vidrio y 5 capas de nailon. La previsualización de la pieza y la disposición de las fibras se puede observar en la Figura 13. En esta figura también se puede apreciar el recrecido de fibra situado en un extremo de la probeta necesario para conectar el espécimen a la máquina de ensayos.

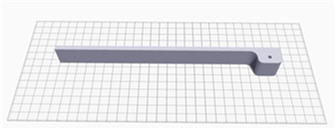

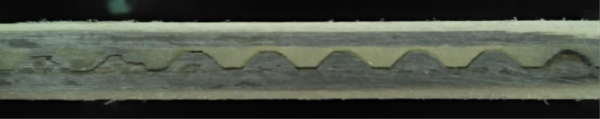

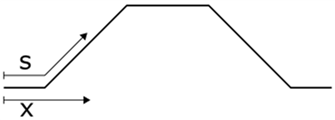

Para comparar la tenacidad a fractura entre interfases convencionales y estructuradas, se imprimen en dirección horizontal probetas con interfase trapezoidal con valores . Las dimensiones de estas probetas serán las mismas que en el caso anterior (180 mm de longitud, 20 mm de ancho), excepto el espesor, que será de 5 mm incluyendo la interfase. De este modo, el espesor de este tipo de probetas está compuesto de 25 capas de fibra de vidrio y 25 capas de nailon, donde la interfase está formada por las 20 últimas capas de nailon. Desde otro punto de vista, la probeta con interfase está compuesta por una probeta lisa, donde las fibras se orientan de la misma forma, y una interfase trapezoidal de nailon de 2 mm de espesor. En los primeros 25 mm de uno de los extremos se prescinde de la interfase, obteniéndose así una pregrieta. La geometría de la interfase viene definida por los valores de amplitud, longitud de onda, y el parámetro , definido como como la relación entre la base horizontal del trapecio frente a la longitud de onda. En la probeta fabricada la base horizontal del trapecio y la parte inclinada tienen la misma longitud en el eje horizontal, es decir, la parte horizontal representa el 50 % de la longitud en el eje x, es decir, . Por tanto, un trapecio con correspondería a un triángulo y el caso a un rectángulo. En la Figura 14 se representan la visualización en el software y el resultado de la impresión.

Para acoplar los dos lados de la probeta con interfase estructurada es necesario el diseño en forma de macho- hembra correspondiente, por lo que los dos laminados que conforman la probeta de ensayo serán diferentes. Se verifica que la resolución de la impresora es suficiente como para garantizar el acoplamiento entre ambas probetas, tal como se puede apreciar en la Figura 15.

3 Ensayos experimentales

En este apartado se describe la puesta a punto de los ensayos DCB para caracterizar la tenacidad de fractura y los resultados extraídos de los mismos. En concreto, la tenacidad de fractura se puede determinar a partir de la curva fuerza-desplazamiento de cada ensayo, según la especificación AITM 1-0053. Se han ensayado tres probetas de cada geometría. En cada ensayo se registra la reacción provocada como consecuencia del desplazamiento aplicado por la máquina de ensayos, perpendicular al plano de despegue. La tenacidad de la fractura de la unión se calcula a partir de los datos relativos a la energía liberada entre dos longitudes de grieta diferentes.

Una vez fabricadas las probetas, los restos de nailon que pudieran quedar durante el proceso de fabricación son retirados y los especímenes se lijan y se limpian con acetona con la finalidad de eliminar cualquier contaminante. Posteriormente, las probetas se secan adecuadamente y se unen entre sí con una capa de adhesivo estructural EA 9394 a temperatura ambiente. El adhesivo de base epoxy se aplica sobre una de las probetas para unirla con la parte complementaria inmediatamente después. Se aplica presión usando unas placas de aluminio que se sujetan con unas pinzas, asegurando una presión uniforme en todo el espécimen. Se garantiza la misma longitud de pre-grieta en cada caso utilizando una lámina de teflón de 25 mm en el extremo donde se aplica el desplazamiento. Cuando las probetas están unidas se introducen junto con las pinzas y las placas de aluminio en un horno de convección a 66ºC durante 90 minutos para el proceso de curado del adhesivo. Finalmente, se pegan dos placas cuadradas de fibra de carbono de 25.5 mm de longitud en el extremo izquierdo de cada probeta por las dos caras para conectar el espécimen al utillaje que transmite el desplazamiento (ver Figura 13) Las placas se adhieren a las probetas con el adhesivo bicomponente X60, situándose el punto donde se aplica el desplazamiento a 12.75 mm del extremo izquierdo.

Para realizar los ensayos, se ha usado una máquina universal de ensayos electromecánica (Instron 4482), con una célula de carga de 5 kN que induce una carga con control en desplazamientos. Para asegurar condiciones cuasiestáticas, los ensayos se han llevado a cabo con una velocidad de desplazamiento de .

Para medir la tasa de liberación de energía a partir de la curva fuerza-desplazamiento, son necesarios el valor de la fuerza y el desplazamiento cuando la grieta alcanza los 10 y 70 mm. Para seguir la propagación de la grieta y medir el desplazamiento en las longitudes de grieta anteriormente mencionadas, se marca la probeta. Además, se ha utilizado una cámara microscópica digital para observar la evolución de la grieta. La tenacidad de fractura se define con la siguiente expresión [8]:

donde es la tenacidad de fractura, la energía liberada durante la propagación de la grieta, el ancho de la probeta y la longitud de grieta. En el caso de interfases estructuradas la longitud de grieta aparente viene definida por x (ver Figura 16).

Definiendo la tenacidad de fractura aparente como:

Usando la Ec.(2) es posible medir cuánta energía se libera por longitud de grieta en dirección horizontal. Esta variable permite comparar de una manera más adecuada la resistencia entre las interfases convencionales y las estructuradas, ya que la longitud de interés en una unión de este tipo es la horizontal y no la longitud real que recorre la grieta.

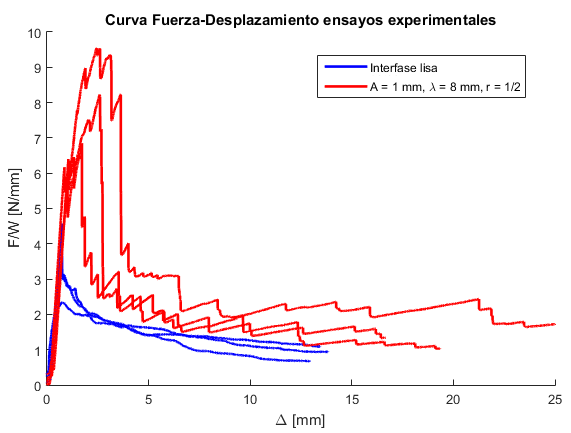

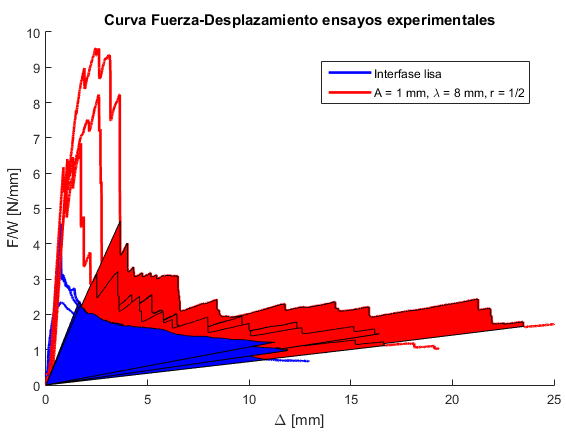

Las curvas fuerza-desplazamiento obtenidas en los ensayos se encuentran en la Figura 17. Las áreas de la Figura 18 corresponden a la energía liberada entre las longitudes de grieta y en los dos casos de estudio. En la Tabla 1 se recoge la media de los tres ensayos de cada configuración.

| Configuración | |

| Lisa | 165.6 |

| Trapezoidal | 380.0 |

En las Figuras 17 y 18 se observan ciertas diferencias entre las distintas configuraciones a pesar de que algunos rasgos generales en relación a las curvas de evolución carga-desplazamiento se conservan entre los diferentes especímenes. Por un lado la pendiente inicial que caracteriza la evolución elástica-lineal previa al inicio del proceso de fractura en la interfase es la misma para todos los casos analizados (es decir, para interfases lisas y estructuradas), ya que las probetas son idénticas si no se ha iniciado la grieta. Además, tienden asintóticamente a un cierto valor tras alcanzar el máximo relativo en cada diagrama de evolución.

Por otro lado, las diferencias más notables son la aparición de picos a lo largo de las curvas con interfase estructurada y el aumento del valor de la fuerza necesaria para propagar la grieta. Estos picos en cada una de las evoluciones carga-desplazamiento en interfases estructuradas están asociados con la propagación de la grieta entre dientes contiguos. En concreto, la evolución con pendiente positiva en esos picos se asocia con la progresión del frente de grieta a lo largo de los tramos inclinados de los patrones sinusoidales, ya que aumenta la mixicidad del modo de fractura requiriendo una mayor carga para su propagación. A su vez, es claramente destacable el aumento significativo de la tenacidad de fractura aparente de las interfases trapezoidales en comparación con las probetas con interfases lisas con un ratio entre dichas tenacidades aproximadamente igual a 2.3.

4 Conclusiones

En este trabajo se han analizado las posibilidades de un novedoso sistema de fabricación aditiva, en concreto, la impresora 3D MarkOne de la firma Markforged, para reproducir las probetas DCB con el objetivo de determinar la tenacidad de fractura en interfases no convencionales. Se han efectuado distintas pruebas con dos de los materiales que la impresora es capaz de imprimir, nailon y material compuesto de matriz polimérica reforzado con fibra de vidrio, para determinar la viabilidad de la fabricación de probetas con interfases no convencionales. Además, se ha realizado un análisis de la resolución de la impresora y la precisión de ésta a la hora de imprimir dichas interfases, con la finalidad de establecer cuáles son la amplitud y longitud de onda mínimos que el sistema es capaz de fabricar.

En cuanto a la precisión obtenida en las interfases impresas, se puede concluir que los resultados son deficientes para elevados ratios de y valores de amplitud inferiores a 1 mm. Para interfases trapezoidales de amplitud y longitud de onda las dimensiones de la probeta fabricada se ajustan con un error aceptable, cerca del 10% tanto en amplitud como longitud de onda, a las del modelo diseñado.

Por otro lado, la fabricación con material compuesto con refuerzo de fibra de vidrio ofrece un mayor potencial en cuanto a la impresión de probetas para el ensayo DCB. Esto es debido a que las características mecánicas son similares a los laminados que se ensayan en los estudios convencionales y el efecto warping es menos notable, gracias la reducción del coeficiente de dilatación térmica respecto al nailon. Se logra fabricar probetas aptas para ensayos experimentales con interfase convencional e interfases trapezoidales con en dirección de impresión horizontal.

Los ensayos experimentales demuestran el aumento de la tenacidad a fractura aparente en las probetas con interfase trapezoidal, obteniendo un incremento del 129.47% frente a los de interfase lisa. Esto es, es necesario liberar más del doble de energía en la unión con interfase trapezoidal para que la grieta recorra la misma longitud en dirección longitudinal, comparado con una unión con interfase lisa. Estos resultados ponen de manifiesto la elevada potencialidad de dichos diseños, los cuales mejoran muy significativamente la tenacidad de fractura de elementos estructurales, y que pueden ser considerados para su incorporación en futuras aplicaciones industriales.

5 Referencias

[() ] Park, K., Paulino, G.H., Roesler, J.R. (2009). A unified potencial-based cohesive model of mix-mode fracture. Journal of the Mechanics and Physics of Solids, 57(6), 891-908

[2] Alfano, M., Fugiuele, F., Leonardi, A., Maletta, C., Paulino, G.H. (2009). Mode I fracture of adhesive joints using tailored cohesive zone models. International Journal of Fracture, 157-193

[3] Reeder, J.R., Rews, J.H., (1990). Mixe mode bending method for delamination testing. AIAA Journal, 28(7), 1270-1276.

[4] Rakestraw, M. D., Taylor, M.W., Dillard, D.A., & Chang, T. (1995). Time Dependent Crack Growth and Loading Rate Effects on Interfacial and Cohesive Fracture of Adhesive Joints. The Journal of Adhesion, Vol. 55(1-2), 123-149

[5] Lin, E., Li, Y., Ortiz, C., Boyce, M.C. (2014). 3D printed, bio-inspired prototypes and analytical models for structured suture interfaces with geometrically-tuned deformation and failure behaviour. Journal of the Mechanics and Physics of Solids, 73, 166-182.

[6] Cordisco, F. A., Zavattieri, P.D., Hector Jr, L.G., Carlson B.L. (2016). Mode I fracture along adhesively bonded sinusoidal interfaces. International Journal of Solids and Structures, 83, 45-64.

[7] París, F., Cañas, J., Marín, J.C., y Barroso A. (2008). Introducción al análisis y diseño con materiales compuestos. Sevilla: Sección de publicaciones, Escuela Técnica Superior de Ingenieros, Universidad de Sevilla.

[8] AITM 1-0053 (2015). Carbon Fibre Reinforced Plastics. Determination of mode I fracture toughness energy of bonded joints.

Document information

Published on 19/10/17

Accepted on 19/10/17

Submitted on 19/10/17

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2017

DOI: 10.23967/r.matcomp.2017.10.014

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?