m (Srriverar moved page Draft Rivera 307984068 to Review 591896560788) |

|

(No difference)

| |

Revision as of 06:19, 19 December 2019

Abstract

El actual incremento de la demanda de energía eléctrica y la obligación de cumplir con las normativas asociadas a la confiabilidad y continuidad en el suministro, han impulsado que los fabricantes de conductores eléctricos se enfoquen en diseñar sus productos con especial cuidado al considerar las propiedades eléctricas de los materiales. El uso de cables aislados con XLPE en líneas de transmisión subterránea en sistemas de 115 kV se ha incrementado en las ciudades debido a las exigencias urbanísticas, ambientales y de confiabilidad. Esto se relaciona también a que las redes aéreas están expuestas a factores externos como rayos, cometas, vegetación, animales, etc lo cual puede incidir en fallas en su funcionamiento. El hecho de usar la tecnología de transmisión con cables aislados da lugar a la necesidad de evaluar el comportamiento que tendrían sus componentes al operar a largo plazo. Para lograr esto, es necesario implementar un procedimiento que permita analizar el envejecimiento que tienen estos elementos al funcionar en ciclos de carga durante determinado periodo de tiempo. De esta manera, en este documento se presenta el desarrollo de un prototipo que permite realizar el ensayo de envejecimiento a conductores aislados por XLPE.

Cable, Envejecimiento, Transmisión subterránea, XLPE.

1 Introducción

A nivel mundial, está incursionando la tecnología para transmitir la energía mediante el uso de conductores subterráneos como medio para asegurar el flujo de potencia de una zona a otra. Dicha tecnología ofrece la ventaja de interconectar diferentes puntos en una red de transmisión sin el uso de líneas aéreas que requieren una infraestructura más compleja y que en ocasiones por restricciones legales o por la dificultad para acceder a la zona de instalación no se pueden implementar. Por otra parte, la transmisión subterránea se relaciona con la reducción del impacto ambiental ya que, en comparación con las líneas aéreas, esta tecnología no incide en la contaminación visual de los paisajes ni en la muerte de aves que colisionan en sus rutas de migración contra estructuras [1].

Con base en lo anterior, y con el propósito de cumplir con las normativas asociadas a la confiabilidad, seguridad y continuidad en el suministro de energía, surge la necesidad de analizar las características de los elementos involucrados en esta metodología de transmisión. El elemento principal a analizar, teniendo en cuenta la exigencia a la que se ve sometido por esfuerzos eléctricos, térmicos y mecánicos es el cable aislado por material polietileno reticulado (XLPE) [2]. Así pues, para saber si un conductor usado en transmisión subterránea puede brindar la garantía de que en operación normal va a mantenerse funcionando correctamente en lo que se espera sea su vida útil, es necesario realizar una prueba de envejecimiento. Dicha prueba permite evaluar el comportamiento que tendría el cable al estar operando a largo plazo, previendo algún deterioro acelerado o fallas en el aislamiento.

El desarrollo de ensayos de envejecimiento a conductores utilizados en sistemas de transmisión subterránea está normalizado bajo estándares técnicos internacionales tales como IEC 60840 [3] e IEC 62067 [4]. Con el fin de evaluar si el fabricante del producto tiene la capacidad de diseñar, fabricar e instalar sistemas de cables con calidad para operar en sistemas de alta tensión. La norma IEC 60840:2011 describe los métodos de ensayo y requerimientos de los sistemas de potencia, cableados y accesorios para instalaciones fijas y tensiones de hasta 150 kV.

Las normas presentadas anteriormente describen los procedimientos y las condiciones técnicas requeridas para la ejecución de los ensayos de verificación de calidad del producto. Se definen los niveles de tensión y corriente aplicados en los ciclos de energización de los conductores bajo prueba. También se especifican las condiciones ambientales bajo las cuales se deben ejecutar las pruebas para que los laboratorios consideren en el diseño del ensayo la infraestructura de acondicionamiento y los procedimientos de medición [5], que les permita ejecutar ensayos por largos periodos de tiempo, incluso superiores a un año, manteniendo el objeto bajo prueba en condiciones controladas, según los parámetros establecidos por la norma de referencia. Para el ensayo de envejecimiento se requiere que la tensión sea aplicada durante 12 meses en 180 ciclos de calentamiento, cada uno con una duración mínima de un día completo (24 horas). Esta prueba tiene como fin evaluar la confiabilidad de los cables en condiciones de operación normal y a largo plazo, esto se puede relacionar con la calidad del servicio y la viabilidad de ejecutar proyectos con esta tecnología.

El ensayo de envejecimiento permite realizar una evaluación de la interacción entre los diferentes componentes del sistema de transmisión, así como también de la calidad del proceso de instalación que se implementaría en un proyecto bajo condiciones reales de operación. Con el propósito de determinar el desempeño del sistema en las condiciones más exigentes, es necesario emular durante el ensayo de envejecimiento condiciones ambientales críticas como altas temperatura o alta humedad. Para esto es necesario invertir recursos y realizar un diseño exhaustivo que permita reproducir estas condiciones con los equipos y elementos necesarios.

Ejecutar este ensayo le permite a los fabricantes y usuarios de los sistemas contar con una herramienta importante a la hora de detectar fallas tempranas, las cuales se presentan en la mayoría de conductores a partir del mes 8 de ensayo [6]. Por otra parte, es importante destacar que la aplicación de este ensayo ha logrado que los fabricantes y los usuarios finales de la tecnología de transmisión subterránea adquieran un conocimiento específico de los equipos [7], previo a la etapa de operación de estos. Este hecho ha dado lugar a que se genere una implementación masiva de esta tecnología en países como Italia. En otros lugares como Brasil y Japón se ha logrado reducir la tasa de fallas de sistemas subterráneos de transmisión gracias a la inversión que se hace en el desarrollo de mejores procedimientos de instalación [8].

En las siguientes secciones se presentan los lineamientos generales para el diseño del ensayo de envejecimiento y la forma en que se implementa siguiendo los parámetros establecidos en la norma de referencia. Además se destacan los parámetros que se pueden evaluar para determinar el estado del aislamiento de un cable aislado con XLPE: resistencia de aislamiento, índice de polariación, descargas parciales y tangente delta.

2 Consideraciones generales de diseño e implementación

Se realiza el diseño de un prototipo de prueba de envejecimiento de cables subterráneos para un conductor 2/0 AWG aislado con XLPE monopolar con núcleo y apantallamiento de cobre de cinco metros de longitud. Se diseña la prueba para alcanzar una temperatura de hasta 95C en el conductor principal que se energiza a una tensión de 14,75 kV (1,7 veces la tensión nominal fase-neutro) durante los 180 ciclos. El desarrollo de la prueba es no normalizado al considerar que se tienen las siguientes desviaciones respecto a la norma de referencia: la tensión nominal de operación del conductor es de 15 kV fase-fase (inferior a la mínima que indica la norma, es decir, 30 kV), el tramo de prueba es de 5m de longitud y el ciclo de encendido y apagado aplica para tensión y corriente simultáneamente.

2.1 Diseño

Para el desarrollo del ensayo se requiere que se cumplan los siguientes lineamientos de la norma IEC60840:2011 Numeral 13:

- Se debe montar el cable como indique el fabricante (por ejemplo usando los terminales premoldeados).

- Se debe aplicar 1,7 veces la tensión nominal (fase neutro) del cable durante el ensayo.

- El arreglo debe calentarse por corriente únicamente hasta que el cable alcance una temperatura de 0K a 5K sobre la máxima temperatura del conductor para la cual fue diseñado.

- El calor debe ser aplicado por al menos 8 horas. La temperatura del conductor debe mantenerse dentro de los límites indicados anterirmente por al menos 2 h en cada periodo de calentamiento.

- Durante 16 horas el cable debe enfriarse de forma natural a una temperatura menor o igual a 30C o hasta 10K de la temperatura ambiente, cualquiera que sea mayor.

- El ciclo de calentamiento y de enfriamiento debe ser llevado a cabo 180 veces.

|

| Figure 1: Uso de terminales premoldeados en el cable bajo prueba |

Es importante tener en cuenta que, si bien el ensayo se considera como un solo procedimiento, este se divide en dos procesos simultáneos: calentamiento por circulación de corriente y soportabilidad dieléctrica por tensión. A continuación, en los numerales 1 y 2, se explica el diseño y montaje de los circuitos relacionados con la ejecución de la prueba.

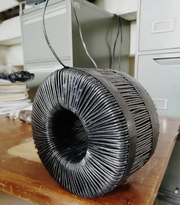

2.1.1 Circuito de corriente

para hacer circular la corriente de prueba se fabricó un transformador de corriente toroidal, el devanado de mayor número de vueltas se considera como el primario y la espira del conductor bajo prueba se considera el secundario. Así pues, se hace circular una corriente por el primario para producir un campo magnético en el núcleo ferromagnético que induce una corriente en el secundario. Esta corriente se ajusta mediante el uso de chapas de material ferromagnético que entorno al cable incrementan la inductancia y, por lo tanto impedancia, del circuito, limitando así el flujo de corriente. De esta forma se ajusta el circuito para que el conductor alcance una temperatura de al menos 90C y máximo 95C.

|

| Figure 2: Transformador de inducción para la circulación de corriente |

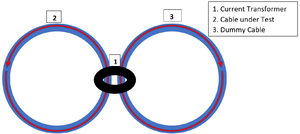

Dado que el conductor bajo prueba va a estar energizado a media tensión durante los ciclos de encendido, no es posible medir la temperatura directamente con sensores como termopares. Por tal motivo, se hace necesario usar un conductor adicional en paralelo de las mismas características (conductor Dummy). Esto con el fin de medir la temperatura sobre este elemento asumiendo que tendría el mismo comportamiento térmico que el objeto bajo prueba. En resumen, se hace circular la misma corriente en dos espiras equivalentes, donde el conductor Dummy se vuelve referencia para medir la temperatura del conductor bajo prueba. Previo al incio de los ensayos se realizan verificaciones en corriente y temperatura para asegurar que este conductor dummy y el objeto bajo prueba tendrán el mismo comportamiento.

|

| Figure 3: Esquema de funcionamiento del circuito de corriente |

2.1.2 Circuito de tensión

para aplicar tensión al circuito de prueba, se utiliza un transformador de 20 kVA de tensión nominal 225/34.500 V. Este transformador es conectado a un variac en el lado de baja tensión para ajustar valor de tensión según lo que indica la norma de referencia. Es decir, se establece el valor de tensión en el secundario, al cambiar esta magnitud en el primario teniendo en cuenta la relación de transformación de este equipo. Por otra parte, mediante en el uso de un transformador de potencial se verifica la tensión que se aplica al conductor bajo prueba (el dummy, como se mencionó anteriormente, no es conectado a este circuito) y se conecta directamente al núcleo de cobre del condcutor aisaldo con XLPE, específicamente, en los terminales donde se cierra la espira que forma el cable.

|

| Figure 4: Montaje con transformador MT |

2.2 Implementación y funcionamiento

Una vez que se cuenta con los montajes de tensión y corriente, estos deben ponerse en funcionamiento de forma simultánea. Para esto se conectaron ambos circuitos a un sistema de control, el cual permite programar en horarios definidos el accionar de un contactor que energiza las fuentes (transformador de corriente y transformador MT) para realizar el ciclado de prueba. Tanto la corriente como la tensión se ajustan previamente para que se cumplan los requerimientos de la norma:

- En corriente, hasta que el cable alcance una temperatura de 0K a 5K sobre la máxima temperatura para la cual fue diseñado el conductor, es decir, máximo 95C. El ciclo de encendido o de máxima temperatura debe durar 8 horas, luego el ciclo de apagado o enfriamiento a temperatura ambiente debe ser de 16 horas.

- En tensión, hasta alcanzar 1,7 veces la tensión nominal (fase -neutro) del cable. Esta tensión, según la norma de referencia, debe mantenerse durante todo el desarrollo de la prueba.

Para evaluar el comportamiento de la muestra bajo ensayo en diferentes condiciones, se pueden programar ciclos de diferente duración o se pueden ajustar los circuitos para que el ensayo se pueda ejecutar a diversos niveles de tensión o corriente. Si bien el procedimiento ya no sería normalizado, permitiría realizar estudios de velocidad de envejecimiento o deterioro por condiciones anormales de operación.

En paralelo al funcionamiento, se realiza monitoreo de corriente y temperatura en el montaje del dummy para relacionarlo al conductor bajo prueba. Esto se realiza mediante el uso de un Arduino. Esta plataforma de creación de electrónica de código abierto basada en hardware y software libre, permite registrar a lo largo del ensayo los niveles de corriente y temperatura para asegurar que se están cumpliendo las restricciones que indica el procedimiento descrito en la norma de referencia.

3 Indicadores para determinar estado del aislamiento en cable XLPE

La ejecución del ensayo de envejecimiento somete a el cable aislado mediante XLPE a una exigencia tal que sus componenentes se pueden ver degradados o dañados conforme se realizan los ciclos de encendido y apagado. Para analizar el comportamiento de los componentes aislantes existen unas variables que se pueden medir y brindan información del estado del cable y los cambios que puede presentar conforme aumenta la cantidad de ciclos de la prueba. A continuación se presentan algunos de los indicadores que permiten identificar el estado del aislamiento del cable bajo prueba:

- Resistencia de aislamiento

- Índice de polarización

- Descargas parciales

- Tangente delta

Aplicando la ley de Ohm es posible determinar fácilmente el valor de la resistencia que existe entre dos materiales conductores separados por un medio un aislante, por ejemplo, entre el nucleo y el apantallamiento de un cable islado con XLPE [9]. Mediante el uso de un medidor de aislamiento, se puede aplicar una tensión continua de valor conocido que hará circular una corriente determinada a través del aislamiento del cable, esto permite calcular el valor de ressitencia de aislamiento. Se utiliza corriente continua, con el fin de determinar únicamente el componente resistivo de los materiales.

El índice de polarización (IP) es la relación entre la resistencia de aislamiento medida despues de 1 y 10 minutos de aplicada una tensión continua de prueba. Durante el desarrollo de la prueba, la tensión DC se debe mantener constante. Si se presenta una corriente de fuga superior a la normal, conforme pasa el tiempo, la resistencia de aislamiento decrece y de acuerdo con la ecuación (1) el valor del índice de polarización tiende a ser menor [10].

|

|

(1) |

Un valor bajo del índice de polarización, por ejemplo menor a 1, indica que existe una corriente de fuga considerable entre el núcleo y el apantallamiento del cable, lo cual se puede interpretar como una condición anormal del aislamiento que puede relacionarse con una alta probabilidad de falla en este cable.

|

| Figure 5: Medidor de aislmiento e índice de polarización |

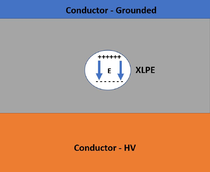

Las descargas parciales son roturas dieléctricas que se presentan en puntos específicos del aislamiento eléctrico sólido o líquido de un equipo. En cables aislados, estas descargas se pueden presentar a través del aislamiento o donde se interconectan accesorios como empalmes, conectores y terminales. Estas descargas pueden prolongarse hasta el punto de conducir a falla el aislamiento. Las descargas parciales pueden aparecer por la presencia de huecos o burbujas en los materiales aislantes [11] , en estos huecos se concentran las cargas y cuando el valor de tensión supera el umbral del de efecto corona, inicia la descarga parcial (Ver figura 6).

|

| Figure 6: Concentración de cargas en espacio de aire ubicado en medio de aisalmiento XLPE |

Cuando las descargas parciales aparecen en el cable, estas comienzan a deteriorar el aislamiento hasta que se presenta disrupción (falla directa entre el conductor y el apantallamiento a través del XLPE). Es importante realizar monitoreo de estas descargas antes de instalar un cable (pruebas tipo), para verificar que se encuentra en óptimas codiciones para funcionar. Adiconalmente, se debe realizar monitoreo periódico (pruebas rutinarias) con el fin de evaluar constantemente en que condición se encuentra el aislamiento. Cada norma de referencia establece valores límites de descarga en picocoulombs (pC). Si estos valores límites se superan, la integridad del aislamiento está lo suficientemente compromotida como para considerar una probabilidad alta de falla.

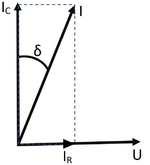

El Factor de Disipación (conocido también como Tangente Delta), es un método de ensayo que permite evaluar el estado en el que se encuentra un aislamiento analizando la diferencia angular entre la corriente capacitiva y la corriente resistiva que circula en un medio con la presencia de una tensión eléctrica.

Un cable aislado por XLPE se puede considerar como un condensador, por su geometría concentrica y el hecho de que exista un aislante entre dos condcutores. Bajo estas condiciones, si se conecta una fuente de tensión alterna, la corriente que circula entre el núcleo de cobre y el apantallamiento debería estar desfasada 90[12]. Sin embargo, si existe deterioro en el aislamiento del cable, este dejará de comportarse como un condensador puro y tendrá una componente resistiva en el circuito equivalente. Esto da como resultado que el desfase de la corriente respecto a la tensión ya no sea de 90como se ve en la figura 7.

|

| Figure 7: Factor de disipación Tan() = |

Un equipo como el de la figura 8 es capaz de medir la variación en el ángulo de esta corriente que aparece en el cable y como es de esperar, si el aislamiento se encuentra deteriorado, la corriente resistiva hará que se presenten valores altos de Tangente de Delta. Por otra parte, si el cable tiene un buen aislamientola componente capacitiva será predominante y se presentarán valores bajos de Tan(). En las normas de fabricación de los cables se indican los valores máximos de Tan() que están permitidos en la fabriación y en el monitoreo periódico. Si se superan estos valores, el cable no puede ser instalado o debe ser retirado según sea el caso ya que la probabilidad de ocurrencia de falla es alta.

|

| Figure 8: Equipo para la medición de Tan() |

4 Conclusiones

La ejecución del ensayo de envejecimiento a cables aislados con XLPE depende de la correcta integración de los circuitos de corriente y tensión para realizar los ciclos de encendido y apagado. El uso de un conductor Dummy de prueba, permite realizar el monitoreo de temperatura del sistema sin poner en riesgo los equipos o las personas al exponerse a media tensión y asegura el cumplimiento de las restricciones establecidos en la IEC60840:2011.

A lo largo del ensayo se pueden monitorear variables como la resistencia de aislamiento, índice de polarización, descargas parciales y tangente delta que indican el estado en el que se encuentra el aislamiento del cable. Los resultados del monitoreo pueden informar acerca de la velocidad con la que los materiales aislantes se degradan o si la integridad del aislamiento se ve afectada al punto de llegar a la ocurrencia de falla.

BIBLIOGRAPHY

[1] M. Ferrer. Aves y tendidos eléctricos del conflicto a la solución.Sevilla: ENDESA y Fundación MIGRES - Primera edición 2012.

[2] Cables para media tensión, Cables y Tecnología - Boletín técnico CENTELSA, Abril 2008, dispónible en http://www.centelsa.com.co/archivos/8e6cebf3.pdf - Consultado el 5 de Diciembre de 2019.

[3] International Electrotechnical Commission, Power cables with extruded insulation and their accessories for rated voltages above 30 kV (Um = 36 kV) up to 150 kV (Um = 170 kV) - Test methods and requirements, 2011.

[4] International Electrotechnical Commission, Power cables with extruded insulation and their accessories for rated voltages above 150 kV (Um = 170 kV) up to 500 kV (Um = 550 kV) - Test methods and requirements, 2011.

[5] E. Pultrum, W. Sloot, J. Fernandez y KEMA Laboratories, «How to perform a prequalification test – interpretation of the standard,» de 9th International Conference on Insulated Power Cables, Versailles, 2015.

[6] European Comitte for Electrotechnical Standardization, Distribution cables with extruded insulation for rated voltages from 3,6/6 (7,2) kV up to and including 20,8/36 (42) kV, 2009.

[7] M. Batalovic, D. Beslija, M. Kapetanovic, K. Kyong-Hoe y K. Myoung-Hoo, «Partial Discharge Measurements and IEC Standards: Justification of the Use for Their Inclusion in Afterlaying Test for Extruded Cable Systems,» IEEE, pp. 250- 255, 2016.

[8] International Council on Large Electric Systems, "Innovation in the Power System Industry," Cigre Science Engineering, vol. 11, 2018.

[9] B. Zhu, Z. Jia, Y. Yuan, G. Lu, W. Fan and Z. Guan, "Research on the insulation properties of 10kV XLPE damp cable," 2015 IEEE 11th International Conference on the Properties and Applications of Dielectric Materials (ICPADM), Sydney, NSW, 2015, pp. 592-595. doi: 10.1109/ICPADM.2015.7295341

[10] H. S. A. Halim and P. Ghosh, "Condition Assessment of Medium Voltage Underground PILC Cables Using Partial Discharge Mapping and Polarization Index Test Results," Conference Record of the 2008 IEEE International Symposium on Electrical Insulation, Vancouver, BC, 2008, pp. 32-35. doi: 10.1109/ELINSL.2008.4570270

[11] IEEE Guide for Partial Discharge Testing of Shielded Power Cable Systems in a Field Environment," in IEEE Std 400.3-2006 , vol., no., pp.1-44, 5 Feb. 2007 doi: 10.1109/IEEESTD.2007.305045

[12] A. Ponniran and M. S. Kamarudin, "Study on the performance of underground XLPE cables in service based on tan delta and capacitance measurements," 2008 IEEE 2nd International Power and Energy Conference, Johor Bahru, 2008, pp. 39-43. doi: 10.1109/PECON.2008.4762442

Document information

Published on 09/07/20

Accepted on 30/06/20

Submitted on 18/12/19

Volume 36, Issue 3, 2020

DOI: 10.23967/j.rimni.2020.07.002

Licence: CC BY-NC-SA license

Share this document

Keywords

claim authorship

Are you one of the authors of this document?