m (Jlozano moved page Draft Lozano 871467893 to Review 372428669268) |

|||

| Line 15: | Line 15: | ||

Este trabajo presenta el desarrollo integral de un sistema de fabricación que combina la pultrusión termoplástica de tapes unidireccionales de PP/FC con la formación de perfiles estructurales mediante compresión, seguido de una evaluación experimental de sus propiedades mecánicas. | Este trabajo presenta el desarrollo integral de un sistema de fabricación que combina la pultrusión termoplástica de tapes unidireccionales de PP/FC con la formación de perfiles estructurales mediante compresión, seguido de una evaluación experimental de sus propiedades mecánicas. | ||

| + | |||

| + | '''Palabras clave:''' Composites termoplásticos; Pultrusión termoplástica; Cintas unidireccionales; Moldeo por compresión; Propiedades mecánicas. | ||

| + | '''Keywords:''' Thermoplastic composites; Thermoplastic pultrusion; Unidirectional tapes; Compression moulding; Mechanical properties. | ||

<br/> | <br/> | ||

| Line 34: | Line 37: | ||

Una vez obtenidas las cintas preimpregnadas, se procedió al conformado de perfiles estructurales mediante moldeo por compresión en caliente. Se apilaron 12 capas unidireccionales de tape hasta obtener una configuración laminada de dimensiones finales de 15 × 0,5 × 300 mm. El molde se precalentó a 240 °C antes de introducir el apilado. | Una vez obtenidas las cintas preimpregnadas, se procedió al conformado de perfiles estructurales mediante moldeo por compresión en caliente. Se apilaron 12 capas unidireccionales de tape hasta obtener una configuración laminada de dimensiones finales de 15 × 0,5 × 300 mm. El molde se precalentó a 240 °C antes de introducir el apilado. | ||

| − | El ciclo de prensado incluyó 3 etapas de presión progresiva: primero, una etapa de compactación inicial a 60 kN durante 1 minuto, seguida de una etapa de consolidación a 150kN durante 3 minutos y una última etapa de sobre compactación a 300kN durante 1 minuto, un total de 5 minutos todo el ciclo. Tras este tiempo, el molde se enfrió mientras permanecía cerrado para asegurar la solidificación de la matriz y evitar deformaciones. Este proceso permitió obtener perfiles con buena consolidación, baja porosidad y alta estabilidad dimensional, adecuados para su posterior caracterización físico-mecánica. | + | El ciclo de prensado incluyó 3 etapas de presión progresiva: primero, una etapa de compactación inicial a 60 kN durante 1 minuto, seguida de una etapa de consolidación a 150kN durante 3 minutos y una última etapa de sobre compactación a 300kN durante 1 minuto, un total de 5 minutos todo el ciclo. Tras este tiempo, el molde se enfrió mientras permanecía cerrado para asegurar la solidificación de la matriz y evitar deformaciones. Este proceso permitió obtener perfiles con buena consolidación, baja porosidad y alta estabilidad dimensional, adecuados para su posterior caracterización físico-mecánica. El perfil resultante puede observarse en la Figura 2. |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 50: | Line 53: | ||

''Ensayo de tracción - UNE-EN ISO 527-4:'' | ''Ensayo de tracción - UNE-EN ISO 527-4:'' | ||

| − | Los ensayos de tracción se realizaron conforme a la norma UNE-EN ISO 527-4, utilizando una máquina universal ZWICK/ROELL Z250 con célula de carga de 350 kN y una velocidad de ensayo de 50 mm/min. Se ensayaron seis probetas. | + | Los ensayos de tracción se realizaron conforme a la norma UNE-EN ISO 527-4, utilizando una máquina universal ZWICK/ROELL Z250 con célula de carga de 350 kN y una velocidad de ensayo de 50 mm/min. Se ensayaron seis probetas. En la Figura 3 se muestra el ensayo a tracción del perfil. |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 64: | Line 67: | ||

''Ensayo de flexión - UNE-EN 14125:'' | ''Ensayo de flexión - UNE-EN 14125:'' | ||

| − | El comportamiento a flexión se evaluó según la norma UNE-EN 14125, utilizando una máquina ZWICK Z010 con célula de carga de 10 kN y una velocidad de desplazamiento de 3 mm/min. Se ensayaron cinco probetas. | + | El comportamiento a flexión se evaluó según la norma UNE-EN 14125, utilizando una máquina ZWICK Z010 con célula de carga de 10 kN y una velocidad de desplazamiento de 3 mm/min. Se ensayaron cinco probetas. En la Figura 4 se muestra el ensayo a flexión del perfil. |

[[Image:Draft_Lozano_964493096-image4.png|600px]] | [[Image:Draft_Lozano_964493096-image4.png|600px]] | ||

| Line 77: | Line 80: | ||

''Ensayo de impacto - UNE-EN ISO 179-1:'' | ''Ensayo de impacto - UNE-EN ISO 179-1:'' | ||

| − | a resistencia al impacto se evaluó mediante el método Charpy sin entalla, de acuerdo con la norma UNE-EN ISO 179-1, empleando diez probetas. El valor medio de energía absorbida fue de 158 kJ/m² (Desv. 22%). Este resultado es especialmente significativo, ya que los compuestos termoestables reforzados con fibra de carbono suelen mostrar valores considerablemente inferiores (habitualmente por debajo de 40 kJ/m²), debido a la naturaleza quebradiza de su matriz. En cambio, los composites termoplásticos presentan una respuesta mucho más favorable frente al impacto, como reflejan también diversos estudios para matrices como PA6 o PEEK, donde los valores pueden alcanzar 80–180 kJ/m². | + | a resistencia al impacto se evaluó mediante el método Charpy sin entalla, de acuerdo con la norma UNE-EN ISO 179-1, empleando diez probetas. El valor medio de energía absorbida fue de 158 kJ/m² (Desv. 22%). Este resultado es especialmente significativo, ya que los compuestos termoestables reforzados con fibra de carbono suelen mostrar valores considerablemente inferiores (habitualmente por debajo de 40 kJ/m²), debido a la naturaleza quebradiza de su matriz. En cambio, los composites termoplásticos presentan una respuesta mucho más favorable frente al impacto, como reflejan también diversos estudios para matrices como PA6 o PEEK, donde los valores pueden alcanzar 80–180 kJ/m². En la Figura 5 se muestra la rotura y delaminación del perfil ensayado. |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Revision as of 10:00, 22 September 2025

'1.' INTRODUCCIÓN.

Los composites termoplásticos reforzados con fibra continua se han consolidado como una solución tecnológica de alto rendimiento para aplicaciones estructurales que demandan ligereza, resistencia mecánica y sostenibilidad. A diferencia de los composites termoestables, los termoplásticos ofrecen ventajas significativas en términos de reciclabilidad, soldabilidad, resistencia al impacto y tiempos de procesado más cortos, lo que los convierte en candidatos idóneos para procesos de fabricación en continuo y componentes con geometrías complejas [1–3].

Dentro de las tecnologías emergentes para el procesado de este tipo de materiales, la pultrusión termoplástica ha ganado protagonismo como método eficiente para la fabricación de tapes unidireccionales con refuerzo continuo, ofreciendo un control preciso sobre la fracción de refuerzo y una excelente impregnación de la matriz polimérica [4–6]. La consolidación en línea durante la pultrusión permite producir preformas semifinidas que pueden ser posteriormente conformadas mediante procesos como el compression moulding, lo que habilita la producción de perfiles estructurales optimizados con altos volúmenes de fabricación y bajo desperdicio de material [5,7].

En particular, el uso de matrices de polipropileno (PP) resulta especialmente interesante por su bajo coste, buena procesabilidad y densidad reducida, lo que lo convierte en un termoplástico idóneo para aplicaciones estructurales de bajo peso cuando se combina con refuerzo continuo de fibra de carbono (FC) [8,9]. El PP, aunque menos rígido que otros termoplásticos como PEEK o PA6, presenta una excelente estabilidad química, facilidad de reciclado y compatibilidad con procesos de conformado en continuo, como la pultrusión. Además, su bajo punto de fusión permite ciclos de procesado más cortos y temperaturas más bajas, reduciendo el consumo energético y el desgaste de moldes [9].

Los tapes termoplásticos pultrusionados presentan una morfología homogénea y una orientación controlada de las fibras, lo que permite maximizar las propiedades mecánicas del laminado final [10]. El conformado de estos tapes mediante compression moulding permite obtener perfiles con arquitectura definida, baja porosidad y buen nivel de consolidación, siendo una estrategia clave para el diseño de componentes estructurales a medida [3]. Durante el procesado, aspectos como la cristalinidad de la matriz, la presión de compactación y la velocidad de enfriamiento influyen de manera crítica en la calidad del laminado, la adhesión fibra-matriz y la aparición de tensiones residuales [11–12].

En este contexto, la caracterización físico-mecánica de los perfiles conformados resulta esencial para validar su aplicabilidad estructural. Ensayos como tracción, flexión y fatiga proporcionan información clave sobre el comportamiento en servicio del composite, permitiendo establecer correlaciones entre el diseño del tape, el proceso de conformado y las prestaciones finales [13]. Particularmente, la evaluación del comportamiento a fatiga cobra importancia en componentes sometidos a cargas cíclicas o vibraciones, como los presentes en sectores de movilidad o infraestructuras [14,15].

Este trabajo presenta el desarrollo integral de un sistema de fabricación que combina la pultrusión termoplástica de tapes unidireccionales de PP/FC con la formación de perfiles estructurales mediante compresión, seguido de una evaluación experimental de sus propiedades mecánicas.

Palabras clave: Composites termoplásticos; Pultrusión termoplástica; Cintas unidireccionales; Moldeo por compresión; Propiedades mecánicas. Keywords: Thermoplastic composites; Thermoplastic pultrusion; Unidirectional tapes; Compression moulding; Mechanical properties.

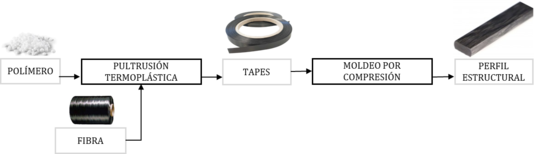

2. EXPERIMENTAL

Para la fabricación de composites termoplásticos en forma de cintas unidireccionales, se utilizó una fibra de carbono continua ZOLTEK PX35 con un gramaje de 4800 tex, combinada con una matriz de polipropileno (PP) de alto índice de fluidez (REPSOL NW110M2, MFI = 1100 g/10 min). El proceso de fabricación se basó en una línea de pultrusión termoplástica mediante impregnación en fundido, que permite impregnar directamente las fibras con la matriz termoplástica en estado fundido. A continuación puede observarse en la Figura 1 el esquema representativo del proceso experimental.

La resina fue fundida en una extrusora de doble husillo co-rotativa, que alimentaba un sistema de impregnación en línea. En este sistema, la resina fundida entra en contacto con los filamentos de fibra de carbono y aplicando presión y temperatura controladas se asegura una impregnación homogénea. Posteriormente, el material impregnado pasa por una zona de enfriamiento controlado para consolidar las cintas y preservar las propiedades mecánicas del compuesto.

Durante el procesado, el caudal de producción se fijó en 0,5 kg/h. El perfil de temperatura de la extrusora se mantuvo entre 190 y 210 °C, con una velocidad de rotación de 200 rpm. El baño de impregnación se estabilizó a 220 °C, y la velocidad de arrastre de la fibra se ajustó a 10 mm/s para optimizar el tiempo de residencia y garantizar una buena impregnación. Las cintas obtenidas presentaban un ancho de 12,7 mm, un espesor medio de 0,3 mm y un contenido de refuerzo del 46 % en peso.

Una vez obtenidas las cintas preimpregnadas, se procedió al conformado de perfiles estructurales mediante moldeo por compresión en caliente. Se apilaron 12 capas unidireccionales de tape hasta obtener una configuración laminada de dimensiones finales de 15 × 0,5 × 300 mm. El molde se precalentó a 240 °C antes de introducir el apilado.

El ciclo de prensado incluyó 3 etapas de presión progresiva: primero, una etapa de compactación inicial a 60 kN durante 1 minuto, seguida de una etapa de consolidación a 150kN durante 3 minutos y una última etapa de sobre compactación a 300kN durante 1 minuto, un total de 5 minutos todo el ciclo. Tras este tiempo, el molde se enfrió mientras permanecía cerrado para asegurar la solidificación de la matriz y evitar deformaciones. Este proceso permitió obtener perfiles con buena consolidación, baja porosidad y alta estabilidad dimensional, adecuados para su posterior caracterización físico-mecánica. El perfil resultante puede observarse en la Figura 2.

'3.' RESULTADOS Y DISCURSIÓN.

Con el objetivo de evaluar el comportamiento físico-mecánico de los perfiles estructurales obtenidos a partir de cintas termoplásticas de polipropileno (PP) reforzadas con fibra de carbono (FC), se llevaron a cabo ensayos normalizados de tracción, flexión e impacto. Estos ensayos permiten caracterizar las propiedades estructurales más relevantes para aplicaciones funcionales, analizando el efecto del procesado y la calidad de consolidación del laminado. A continuación, se presentan los resultados obtenidos, junto con un análisis comparativo respecto a valores de referencia para este tipo de materiales [16,17].

Ensayo de tracción - UNE-EN ISO 527-4:

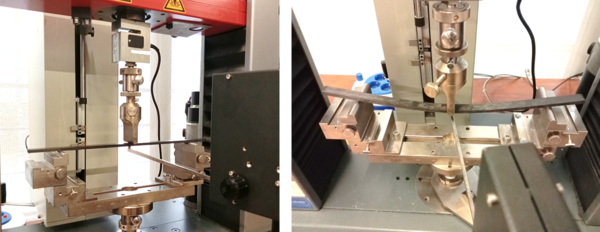

Los ensayos de tracción se realizaron conforme a la norma UNE-EN ISO 527-4, utilizando una máquina universal ZWICK/ROELL Z250 con célula de carga de 350 kN y una velocidad de ensayo de 50 mm/min. Se ensayaron seis probetas. En la Figura 3 se muestra el ensayo a tracción del perfil.

El valor medio de resistencia a tracción fue de 234 MPa (Desv. 14%), mientras que la deformación correspondiente a la carga máxima fue de 0,829% (Desv. 35%). Estos resultados se encuentran dentro del rango inferior-medio observado en la bibliografía para composites termoplásticos con matriz PP reforzada con fibras de carbono orientadas en una dirección, donde los valores suelen oscilar entre 150 y 300 MPa. Aunque la resistencia obtenida es moderada en comparación con compuestos basados en matrices de alto rendimiento como PA6 o PEEK, que pueden alcanzar hasta 350–1000 MPa, resulta adecuada para aplicaciones estructurales de media exigencia.

La variabilidad observada puede estar asociada a diferencias locales en la consolidación del laminado, la alineación de las fibras o la calidad de impregnación durante el proceso de fabricación. En comparación con sistemas termoestables tradicionales, como epoxi reforzado con fibra de carbono, cuya resistencia suele superar los 600 MPa, los materiales termoplásticos presentan menores propiedades en tracción pero ofrecen ventajas funcionales en otros aspectos, como la resistencia al impacto o la reciclabilidad.

Ensayo de flexión - UNE-EN 14125:

El comportamiento a flexión se evaluó según la norma UNE-EN 14125, utilizando una máquina ZWICK Z010 con célula de carga de 10 kN y una velocidad de desplazamiento de 3 mm/min. Se ensayaron cinco probetas. En la Figura 4 se muestra el ensayo a flexión del perfil.

Se obtuvo un módulo de elasticidad en flexión de 62.100 MPa (Desv. 8%), una resistencia a flexión de 406 MPa (Desv. 6%) y una flecha máxima de 2,4 mm (Desv. 4%). El módulo alcanzado es notablemente alto para un composite con matriz PP, y se sitúa por encima de los valores típicos reportados para PP/FC o incluso PA6/FC (habitualmente en el rango de 20–45 GPa), lo que sugiere una elevada eficiencia en la orientación de las fibras y una buena calidad interfacial entre matriz y refuerzo.

En comparación con laminados termoestables reforzados con fibra de carbono, que pueden presentar módulos similares o algo superiores, la ventaja del sistema termoplástico radica en su mayor ductilidad y en la capacidad de ser reprocesado o soldado.

Ensayo de impacto - UNE-EN ISO 179-1:

a resistencia al impacto se evaluó mediante el método Charpy sin entalla, de acuerdo con la norma UNE-EN ISO 179-1, empleando diez probetas. El valor medio de energía absorbida fue de 158 kJ/m² (Desv. 22%). Este resultado es especialmente significativo, ya que los compuestos termoestables reforzados con fibra de carbono suelen mostrar valores considerablemente inferiores (habitualmente por debajo de 40 kJ/m²), debido a la naturaleza quebradiza de su matriz. En cambio, los composites termoplásticos presentan una respuesta mucho más favorable frente al impacto, como reflejan también diversos estudios para matrices como PA6 o PEEK, donde los valores pueden alcanzar 80–180 kJ/m². En la Figura 5 se muestra la rotura y delaminación del perfil ensayado.

Durante el ensayo se observó una rotura en capas (tipo P), un mecanismo típico en laminados unidireccionales, en el que la delaminación entre capas actúa como vía de disipación de energía. Este modo de fallo, aunque puede comprometer parcialmente la integridad estructural, contribuye significativamente a la absorción progresiva de energía, lo que resulta beneficioso en aplicaciones que requieren tolerancia al daño o resistencia a impactos accidentales.

4. CONCLUSIONES

El presente trabajo ha demostrado la viabilidad de fabricar perfiles estructurales unidireccionales a partir de cintas preimpregnadas de polipropileno reforzadas con fibra de carbono, empleando un proceso de compresión moulding. Esta tecnología ha permitido obtener laminados con buena consolidación, acabado superficial homogéneo y comportamiento estructural estable, posicionándose como una solución atractiva para aplicaciones funcionales que requieren ligereza, resistencia y sostenibilidad.

Los ensayos realizados han confirmado que los perfiles presentan un comportamiento mecánico competitivo, tanto en solicitaciones estáticas como dinámicas. Se ha evidenciado una transferencia eficaz de carga entre la matriz termoplástica y el refuerzo continuo, así como una adecuada capacidad de absorción de energía ante impactos, aspectos clave para su implementación en componentes estructurales.

Comparados con otros compuestos termoplásticos reforzados, los resultados se sitúan dentro del rango esperado para materiales con fibra continua, mostrando una combinación equilibrada de rigidez, resistencia y tenacidad. Frente a los composites termoestables tradicionales, este sistema termoplástico presenta ventajas adicionales en términos de procesabilidad, reciclabilidad y comportamiento frente a impactos, sin comprometer las prestaciones estructurales.

Este desarrollo contribuye al avance de materiales estructurales sostenibles y fácilmente transformables, con un claro potencial de aplicación en sectores como la edificación industrializada, la movilidad o la energía. Como futuras líneas de trabajo, se propone la optimización del proceso de compresión, la integración de tecnologías de monitorización estructural y la evaluación del comportamiento frente a fuego y envejecimiento ambiental.

5. BIBLIOGRAFÍA

[1] Ageorges, C. (2001). Advances in fusion bonding techniques for thermoplastic composites: A review. Composites Part A: Applied Science and Manufacturing, 32(6), 839–857. https://doi.org/10.1016/S1359-835X(00)00166-4

[2] Yousefpour, A. (2004). Fusion bonding/welding of thermoplastic composites. Journal of Thermoplastic Composite Materials, 17(4), 303–341. https://doi.org/10.1177/08927057040451

[3] Friedrich, K. (2013). Manufacturing aspects of advanced polymer composites for automotive applications. Applied Composite Materials, 20(2), 107–128.

[4] Vaidya, U. K. (2008). Processing of fibre reinforced thermoplastic composites. International Materials Reviews, 53(4), 185–218. https://doi.org/10.1179/174328008X325223

[5] Cogswell, F. N. (1992). Thermoplastic Aromatic Polymer Composites: A Study of the Structure-Processing-Property Relationships. Butterworths-Heinemann.

[6] Ho, K. K. C. (2011). Wet impregnation as route to unidirectional carbon fibre reinforced thermoplastic composites manufacturing. International Materials Reviews, 56(2), 100–107. https://doi.org/10.1179/174328911X12988622801098

[7] Chou, T.-W. (1992). Microstructural design of fiber composites. Cambridge University Press. https://doi.org/10.1017/CBO9780511600272

[8] Toro, S. A. (2022). Effect of fiber-matrix interface on the mechanical response of a woven carbon fiber/PEEK composite material. Materials, 15(20), 7340. https://doi.org/10.3390/ma15207340

[9] Hartikainen, J. (2005). Polypropylene hybrid composites reinforced with long glass fibres and particulate filler. Composites Science and Technology, 65(15–16), 2571–2580. https://doi.org/10.1016/j.compscitech.2004.07.010

[10] Alagirusamy, R. (2014). 12 – Hybrid yarns for thermoplastic composites. En Thermoplastic matrix composites: processing and properties (pp. 387–423). Woodhead Publishing. https://doi.org/10.1533/9781845699475.2.387

[11] Vecchione, P. (2017). Hot-compacted self reinforced polyamide 6 composite laminates. Composites Part B: Engineering, 112, 204–210. https://doi.org/10.1016/j.compositesb.2016.11.007

[12] Pérez-Martín, H. (2023). Effect of crystallinity and morphology on the mechanical properties of CF/PEKK composites manufactured under compression moulding and automated tape placement. Materials Today Communications, 36, 106442. https://doi.org/10.1016/j.mtcomm.2023.106442

[13] Qiao, Y. (2024). Effects of processing temperature, pressure, and fiber volume fraction on mechanical and morphological behaviors of fully-recyclable uni-directional thermoplastic polymer-fiber-reinforced polymers. Journal of Composites and Compounds, 10, 100497. https://doi.org/10.1016/j.jcomc.2024.100497

[14] Minchenkov, K. (2023). Pultrusion of thermoplastic composites with mechanical properties comparable to industrial thermoset profiles. Composites Communications, 41, 101766. https://doi.org/10.1016/j.coco.2023.101766

[15] Minchenkov, K. (2023). Experimental and numerical analyses of the thermoplastic pultrusion of large structural profiles. Materials & Design, 236, 112149. https://doi.org/10.1016/j.matdes.2023.112149

[16] MatWeb. (n.d.). Polypropylene, Carbon Fiber Reinforced, Unidirectional. Recuperado de https://www.matweb.com/search/DataSheet.aspx?MatGUID=3c4ff940b0004e0caa05ec354eb137f5&ckck=1

[17] Yunus, R. (2011). Mechanical properties of carbon fiber-reinforced polypropylene composites. Key Engineering Materials, 471–472, 652–657. https://doi.org/10.4028/www.scientific.net/KEM.471-472.652

Document information

Published on 21/01/26

Accepted on 24/09/25

Submitted on 25/07/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 3 - Caracterización Experimental, 2026

DOI: 10.23967/r.matcomp.2025.09.32

Licence: Other