Ventosinos (talk | contribs) (Created page with " =1. Introducción= El ecodiseño en el sector de automoción trata de integrar consideraciones ambientales durante el desarrollo de productos con el fin de minimizar la hu...") |

m (Marherna moved page Review 586594200693 to Ledo et al 2025a) |

| (One intermediate revision by one other user not shown) | |

(No difference)

| |

Latest revision as of 09:34, 23 July 2025

1. Introducción

El ecodiseño en el sector de automoción trata de integrar consideraciones ambientales durante el desarrollo de productos con el fin de minimizar la huella ecológica a largo del ciclo de vida del vehículo. Este enfoque considera factores tales como la eficiencia de recursos (tanto materiales como energéticos), la reducción de emisiones y las opciones de valorización en fin de vida. En los últimos años, el ecodiseño ha ido adquiriendo mayor relevancia en el sector, debido a la creciente presión regulatoria referida a la sostenibilidad.

La Unión Europea ha puesto en marcha varias iniciativas de reglamentación, como la nueva reglamentación de fin de vida del vehículo, que se espera entre en vigor en 2025 [1], en la que se expande la directiva anterior, 2000/53/EC, para incluir nuevos objetivos de sostenibilidad. Por ejemplo, se establece un nuevo mínimo de materiales reciclado para los plásticos y se exigirá un pasaporte de circularidad, en el que se detalle como desmantelar el vehículo para su correcto post-tratamiento. Además, la Directiva de Ecodiseño (2009/125/EC) [2] establece un marco para el diseño de producto con un impacto ambiental reducido, lo que fomentará aún más la adopción de estrategias de ecodiseño en la industria.

En este sentido, se han investigado diferentes herramientas y metodologías de ecodiseño. Varios estudios [3] [4] han destacado la necesidad de integrar el análisis de ciclo de vida (ACV) en la fase de diseño, subrayando la importancia de una correcta selección de materiales, procesos productivos y gestión de residuos en fin de vida. Sin embargo, llevar a cabo un ACV completo para componentes de automoción es complejo y costoso en recursos. La naturaleza intrincada de la cadena de suministro, la multitud de materiales y procesos utilizados and el largo tiempo de vida útil de los vehículos dificultan la recolección de datos fiables para todas las etapas del ciclo de vida. Además, el tiempo y los conocimientos especializados que se requieren para realizar un ACV puede resultar prohibitivo para muchas empresas, sobre todo en un contexto de ciclos de desarrollo de producto cada vez más cortos.

El objetivo de la investigación expuesta en el presente documento es proveer una guía de aplicación de los principios de ecodiseño para el sector de automoción usando un método simplificado, basado en una matriz de decisión de materiales, y su aplicación a un caso de uso concreto durante el proyecto SALIENT.

SALIENT es un proyecto europeo iniciado en 2022, que involucra a 12 socios de 7 países diferentes. El objetivo principal del proyecto es desarrollar una nueva estructura delantera diseñada para ser más circular, ligera y segura. La estrategia de ecodiseño seguida durante el proyecto SALIENT permitió seleccionar los materiales adecuados para minimizar la huella medioambiental manteniendo el coste y la viabilidad de fabricación.

2. Metodología

El ecodiseño consiste en integrar de forma sistemática consideraciones medioambientales durante la fase de desarrollo de un producto. Para ello, se deben de tener en cuenta todas las etapas del ciclo de vida de un producto, desde la extracción de materias primas hasta las opciones de fin de vida, pasando por el impacto de la fase de uso, con el objetivo de reducir la huella ambiental global del producto.

Una de las herramientas más utilizadas para incorporar el factor del impacto medioambiental en el diseño es el Análisis de Ciclo de Vida (ACV). Esta metodología permite evaluar de forma precisa la huella medioambiental a lo largo de todas las etapas del producto, desde la extracción de materias primas hasta el fin de vida, cuantificando el daño en varias categorías (efecto invernadero, eutrofización, agotamiento de recursos, etc.). Pese a ser un método muy completo, o precisamente por ello, requiere que el diseño esté totalmente definido para poder usarse correctamente, ya que se requieren muchos datos de entrada para realizar la evaluación. Esto sólo es posible en etapas muy avanzadas del diseño, y no permite su uso en las primeras definiciones del producto, en las que se toman decisiones determinantes como el tipo de material a usar, los métodos de fabricación y de unión, etc. Además, el ACV requiere de personal cualificado para realizarlo, que muy a menudo utilizan bases de datos de pago y/o softwares específicos. Esto no solamente encarece el proceso, si no que puede alargar los tiempos de desarrollo, lo que resulta especialmente crítico en sectores como la automoción, con tiempos de lanzamiento cada vez más reducidos. Realizar dicho análisis para todas las alternativas de diseño que se consideran en las etapas iniciales resulta a menudo inviable.

Por tanto, es necesario desarrollar otras metodologías para aplicar el Design fo Environment (DfE) en las fases más tempranas del diseño, en las que no se tiene el detalle completo del producto.

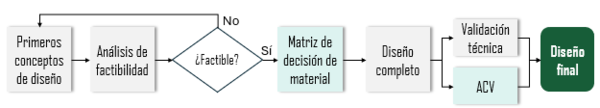

En el proyecto SALIENT, se utilizó una metodología específica capaz de integrar el aspecto medioambiental desde la primera etapa de evaluación de conceptos [5,6]. El proceso empieza con un análisis de factibilidad de todas las alternativas de diseño propuestas. Se evalúa el portfolio de materiales disponibles, la factibilidad de la fabricación con los medios disponibles y el potencial cumplimiento de los requerimientos técnicos, legales y de seguridad.

Aquellas propuestas que cumplan con estos criterios preliminares pasan a la etapa de análisis medioambiental, que se compone de 2 fases. En la primera fase se realiza una Matriz de Decisión de Material que permite un filtrado rápido de todos los posibles diseños sin necesidad de un desarrollo completo de los mismos. Esta herramienta permite guiar al diseñador hacia aquellas opciones que resulten más beneficiosas desde un punto de vista medioambiental. La definición de la matriz empieza con la definición de los parámetros clave que se considerarán, según el criterio de un equipo multidisciplinar implicado en el desarrollo de nuevos productos. Cada parámetro se evaluará con una escala previamente acordada, y se ponderará acorde a su importancia, alcanzando una nota final para cada concepto evaluado que permitirá su comparativa de forma sencilla e intuitiva.

El concepto de diseño más prometedor se selecciona para pasar al desarrollo detallado del mismo. Una vez que el diseño se valida desde el punto de vista técnico (usando herramientas de simulación), la segunda etapa implica la evaluación detallada del impacto ambiental a través del ACV. Al disponer del diseño detallado, se puede realizar la evaluación completa desde el punto de vista ambiental.

El presente documento se centra en la aplicación en el caso de uso del proyecto SALIENT de la metodología anteriormente descrita hasta la Matriz de decisión de material. El ACV que completa la metodología se realizará en los próximos meses.

3. Resultados

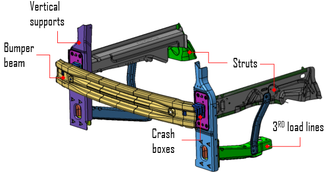

El caso de uso seleccionado fue la estructura delantera del vehículo, que incluye el refuerzo del parachoques, los absorbedores, los soportes verticales y refuerzos horizontales. Todos estos componentes son actualmente en acero, con un peso total de 19,608 Kg.

El objetivo principal del proyecto SALIENT es rediseñar el caso de uso de forma que sea más ligero y sostenible, manteniendo o mejorando las prestaciones en cuanto a seguridad.

3.1 Análisis de factibilidad

El primer paso para determinar opciones de diseño factibles para su posterior análisis medioambiental consistió en especificar los requisitos mínimos aceptables:

- Reducción de peso: este factor se considera un requisito primario del diseño, al ser uno de los objetivos principales del proyecto SALIENT. El KPI estipulado en el proyecto es de un 42% de reducción de peso con respecto a la estructura frontal convencional, lo que se traduce en un objetivo de reducción de peso de 8,235 Kg.

- Materiales disponibles: los materiales disponibles para la realización de las piezas en el proyecto son diferentes grados de aluminio compatibles con la extrusión y tapes de termoplástico (PET, PPS, PA66 y PA6) con fibra de vidrio o de carbono. Los componentes del nuevo sistema sólo pueden realizarse en alguno de estos materiales, o bien permanecer en acero.

* Método de fabricación: los procesos disponibles dentro del proyecto son para los componentes de aluminio, extrusión en combinación con procesos auxiliares (CNC, mecanizado, soldadura, doblado); y para los componentes en composite, el tape-laying asistido por láser. Los procesos impactan en el diseño posible para los componentes, como en el espesor mínimo y máximo, los cambios de radio o la complejidad geométrica, aunque las operaciones auxiliares contribuyen a extender los límites de diseño.

* Requerimientos técnicos: el producto final debe cumplir con los requisitos de choque especificados por el OEM durante el proyecto. En la primera fase de propuestas de diseño, no es posible realizar un análisis completo del rendimiento a choque, ya que se requiere un diseño detallado; por tanto, este análisis se realiza de forma cualitativa por un equipo experto basado en experiencias previas. La validación final se realiza al final de la metodología, mediante simulación, una vez definido en detalle el diseño.

* Mantenimiento: los componentes conectados a los soportes verticales (absorbedores y parachoques) deben poder ensamblarse y desensamblarse fácilmente, para permitir la reparación o la sustitución de estos tras un choque a baja velocidad.

Estas restricciones se han tenido en cuenta a la hora de proponer alternativas de diseño. Aquellas versiones que no superasen el análisis de factibilidad quedaban automáticamente descartadas y no pasaban a la fase de evaluación ambiental.

En el proyecto, 3 conceptos diferentes pasaron el análisis de factibilidad y, por tanto, fueron sujetos de la evaluación ambiental usando la Matriz de Decisión de Materiales, como parte de la metodología de ecodiseño:

- Diseño 1: 100% de aluminio extruido, con tornillos y soldadura como principales métodos de unión.

- Diseño 2: solución multimaterial, usando composite para los absorbedores, acero para la línea auxiliar y el resto de los componentes en aluminio extruido.

- Diseño 3: solución multimaterial con el refuerzo del parachoques en composite, la línea auxiliar en acero y el resto de los componentes en aluminio extruido.

3.2. Matriz de Decisión de Material

Se seleccionaron parámetros clave para la matriz de decisión de material, considerando los aspectos relevantes en cuanto a impacto ambiental, pero manteniendo un balance con la simplicidad del análisis. Cada parámetro se evalúa con una escala simplificada de 1 a 3 (siendo 1 el peor resultado y 3 el mejor) y finalmente se pondera según su importancia, para obtener una nota final de cada diseño potencial:

Potencial de aligeramiento: La reducción de peso es un parámetro fundamental, que contribuye directamente a reducir el impacto ambiental del producto [5, 6], al tener una relación directa con el consumo de materias primas y con la energía consumida durante la fase de producción y la fase de uso. El parámetro se cuantifica como Kilogramos ahorrados frente al producto de partida. La estimación de peso de cada alternativa de diseño se hace usando un modelo simplificado que considera la densidad de los nuevos materiales con respecto al acero. El aligeramiento real se recalculará usando el diseño final detallado, adaptado a las especificaciones del material y sus procesos de transformación. Considerando el objetivo inicial de 42% de aligeramiento como referencia, el potencial de aligeramiento se evalúa en una escala del 1 al 3. La definición de los rangos de ahorro de peso para cada puntuación se basa en el potencial de reducción de peso de las selecciones de materiales propuestas; así, una reducción de peso >40% se considera que cumple con el objetivo de reducción de peso del 42%, ya que se asume que la optimización geométrica permitirá ahorros adicionales de peso para una selección de material dada:

- 1. <30% reducción de peso

- 2. 30-40% reducción de peso

- 3. >40% reducción de peso

Este parámetro representa el 40% de la puntuación global, ya que representa el objetivo principal del proyecto SALIENT y se alinea con varias estrategias de ecodiseño

Reciclabilidad: Este parámetro evalúa la reciclabilidad del material en una escala de 1 a 3:

- 1. "No reciclable con técnicas convencionales".

- 2. "Difícil de reciclar con técnicas convencionales".

- 3. "Fácilmente reciclable".

Este factor contribuye con un 10% a la puntuación global, reflejando su importancia en la estrategia “diseñar para reciclar”.

Montaje/Desmontaje: La complejidad del montaje y desmontaje impacta todo el ciclo de vida, incluyendo la producción (donde métodos de montaje más simples mejoran la eficiencia de fabricación), el uso (para facilitar el mantenimiento) y el final de la vida útil (para permitir una clasificación más fácil para la reutilización, reacondicionamiento y reciclaje). Este criterio se evalúa de la siguiente manera:

- 1. "Actualmente no es posible desmontar"; complejidad media para el montaje (por ejemplo, soldadura)".

- 2. "Difícil de montar/desmontar (por ejemplo, adhesivos)".

- 3. "Fácil de montar/desmontar (por ejemplo, tornillos)".

Este parámetro representa el 20% de la puntuación global debido a su relevancia para la reciclabilidad, reutilización, mantenimiento y extensión de la vida útil del sistema.

Reducción de referencias: Integrar múltiples funciones en menos partes contribuye tanto a la rentabilidad como a una menor huella ambiental. Esta métrica se expresa en términos del número total de partes ahorradas:

- 1. No se ahorran referencias.

- 2. 1 referencia ahorrada.

- 3. Más de 1 referencia ahorrada.

Esta métrica tiene un peso del 5%, enfatizando su papel en la mejora de la eficiencia de fabricación.

Compatibilidad con la línea de montaje actual: Las modificaciones importantes en la línea de montaje del fabricante de equipos originales (OEM) son costosas y pueden introducir ineficiencias en el proceso que incrementen la energía consumida. Este parámetro se evalúa en una escala de 1 a 3:

- 1. "Se requieren cambios significativos en la línea de montaje".

- 2. "Se requieren cambios menores en la línea de montaje".

- 3. "No se requieren cambios en la línea de montaje".

Este factor contribuye con un 25% a la puntuación global, ya que afecta directamente la eficiencia y rentabilidad del proceso de fabricación.

Como ya se ha especificado, esta evaluación inicial no requiere de un diseño detallado para realizarse, siempre que se cuente con un equipo multidisciplinar con experiencia en varios campos (fabricación, materiales, diseño, ACV, regulaciones, etc.). Este enfoque permite la selección de las ideas más prometedoras, reduciendo así el número de ACV necesarios al final del proceso, que requieren un diseño finalizado y validado para recopilar todos los datos necesarios.

En SALIENT, dos diseños empataron en la puntuación final (Tabla 1). Se decidió proceder con el desarrollo detallado de ambas opciones, evaluando su rendimiento en caso de choque (evaluado mediante simulación) para optimizarlos y alcanzar una versión final que logre el mejor equilibrio entre rendimiento funcional y huella ambiental.

| Aligeramiento | Reciclabilidad | Ensamblaje/ desensamblado | Reducción de referencias | Compatibilidad con la línea de montaje | NOTA FINAL | |

| Opciones de diseño | 1. <30% 2. 30-40% 3. >40% |

1. "No reciclable actualmente” 2. "Difícil de reciclar" 3. "Fácilmente reciclable" |

1. "Actualmente imposible” 2. "difícil” 3. “fácil” |

1. "Sin ahorro" 2. "1 referencia ahorrada" 3. "Más de 1 referencia ahorrada" |

1. "Cambios significativos” 2. "Cambios menores” 3. "Sin cambios” |

f = a·0,4 + b·0,1 + c·0,2 + d·0,05 + e·0,25 |

| Baseline | 1 | 3 | 3 | 1 | 3 | 2.1 |

| Diseño 1 | 2 | 3 | 3 | 3 | 2 | 2.35 |

| Diseño 2 | 3 | 2 | 3 | 3 | 2 | 2.65 |

| Diseño 3 | 3 | 2 | 3 | 3 | 2 | 2.65 |

La versión final está siendo analizada a través de un ACV completo.

4. Conclusiones

En resumen, este artículo investiga el potencial de rediseñar productos para alinearlos con objetivos ambientales. Aunque las estrategias de ecodiseño discutidas comparten similitudes con enfoques existentes centrados en la integridad del producto y los materiales, se introduce una herramienta nueva y práctica: la Matriz de Decisión de Materiales. Esta herramienta mejora la toma de decisiones al apoyar la selección de los materiales y conceptos de diseño más apropiados, considerando tanto el rendimiento como los factores ambientales, incluso cuando el diseño detallado aún no está disponible. Este enfoque incorpora consideraciones ambientales desde las primeras etapas sin retrasar los plazos de desarrollo, un factor crucial en la industria automotriz. La evaluación integral de la ganancia ambiental a través del ACV está en curso y proporcionará información sobre la validez de este enfoque

5. Agradecimientos

La investigación es parte del proyecto SALIENT, proyecto financiado por la Unión Europea a través del programa Horizon Europe (GA Nº 101069600) y por el Reino Unido a través del UK Research and Innovation CINEA. Las opiniones expresadas en este documento son de los autores y no reflejan necesariamente las de la Unión Europea ni de CINEA. Ni la Unión Europea ni CINEA pueden ser hechos responsable por ellas.

6. Bibliografía

[2] European Parliament and Council. (2009). Directive 2009/125/EC establishing a framework for the setting of ecodesign requirements for energy-related products. Official Journal of the European Union. https://eur-lex.europa.eu

[3] Pigosso, D. C. A., Rozenfeld, H., & McAloone, T. C. (2015). Ecodesign maturity model: A framework to support companies in the selection and implementation of ecodesign practices. Journal of Cleaner Production, 59, 160–173. https://doi.org/10.1016/j.jclepro.2013.12.040

[4] Simões, C. L., Gomes, M. I., & Carvalho, A. (2016). Life cycle assessment (LCA) and eco-design: A review of the methodologies and tools in the automotive sector. Sustainable Production and Consumption, 8, 51–64. https://doi.org/10.1016/j.spc.2016.07.004

[5] R.Ledo, V.Ventosinos, M. Moldes (2024) Ecodesign guide for the automotive industry. https://static1.squarespace.com/static/6320b255c3820725e4d4d35e/t/663b40d2d6bfeb0bed46464a/1715159251814/SALIENT_Ecodesign+Guidelines.pdf

[6] E.Ghoniem, V.Ventosinos, M.Moldes, M.Basso, A.Elmarakbi. (2024) Refining Design Approaches and Implementing the Material Matrix Assessment to Foster Structural Components Circularity. TRA2024 paper conferences.

Document information

Published on 21/10/25

Accepted on 22/07/25

Submitted on 10/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 2 - Reciclaje y Sostenibilidad, 2025

DOI: 10.23967/r.matcomp.2025.09.17

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?