(Created page with " <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> <big>'''ANÁLISIS COMPARATIVO DEL CICLO DE VIDA (ACV) DEL TAMBUCHO DE UNA EMBARCACIÓN EN F...") |

m (Marherna moved page Review 418557448266 to Lopez-Arraiza MARTINEZb 2025a) |

||

| (6 intermediate revisions by one other user not shown) | |||

| Line 1: | Line 1: | ||

| + | |||

| + | =1. Introducción= | ||

| + | |||

| + | En la industria náutica recreativa, las pequeñas embarcaciones se fabrican principalmente con laminados de resina poliéster reforzada con fibra de vidrio (GFRP) debido a su bajo coste, facilidad de procesamiento, buenas propiedades mecánicas y resistencia a los ambientes marinos [1]. Sin embargo, su baja sostenibilidad y su limitada reciclabilidad al final de su vida útil suponen un importante reto medioambiental [2]. | ||

| + | |||

| + | En consecuencia, existe un creciente interés por el uso de bio-resinas reforzadas con fibras naturales como sustitutos de los laminados GFRP. Si bien el entorno marino puede afectar a las propiedades mecánicas de los polímeros reforzados con fibras naturales (NFRP), varios trabajos demuestran que la inmersión en agua de mar no causa un envejecimiento significativo en el rendimiento mecánico de los NFRP [3, 4]. En consecuencia, estos biocompuestos son mecánicamente viables en la construcción naval recreativa [5]. | ||

| + | |||

| + | Entre las distintas fibras naturales, la fibra de lino es un sustituto prometedor de las fibras de vidrio para aplicaciones semi-estructurales y estructurales [6, 7], debido a sus buenas propiedades mecánicas específicas y su capacidad como aislante acústico y de vibraciones. Respecto a las bio-resinas, las resinas epoxídicas obtenidas a partir de subproductos de procesos industriales como la obtención del papel, se presentan como candidatas para la sustitución de las resinas obtenidas del petróleo debido a sus buenas propiedades mecánicas y resistencia a los ambientes corrosivos [8]. | ||

| + | |||

| + | El Análisis del Ciclo de Vida (ACV) es una herramienta importante para medir el impacto medioambiental de un producto a lo largo de su ciclo de vida, desde su inicio hasta su fin [9]. Los ACV se incorporan cada vez más en los flujos de trabajo de diseño y fabricación de nuevos productos y las bio-resinas reforzadas con fibras naturales se presentan como materiales medioambientalmente más sostenibles en comparación con los compuestos reforzados con fibras sintéticas. | ||

| + | |||

| + | En el presente trabajo se realiza el ACV de la fabricación del tambucho de una embarcación mediante laminación manual de resina poliéster y vidrio mat, frente al ACV del mismo tambucho fabricado mediante infusión de una bioepoxi reforzada con tejido bidireccional de lino. | ||

| + | |||

| + | =2. Metodología del Análisis del Ciclo de Vida (ACV)= | ||

| + | |||

| + | El Análisis del Ciclo de Vida (ACV) se ha desarrollado según las metodologías ISO 14040 (2006) y 14044 (2006) y el software OpenLCA 2.0.4 con la base de datos Ecoinvent v.3.9.1. | ||

| + | |||

| + | <span id='_Hlk194941724'></span>2.1. Unidad funcional | ||

| + | |||

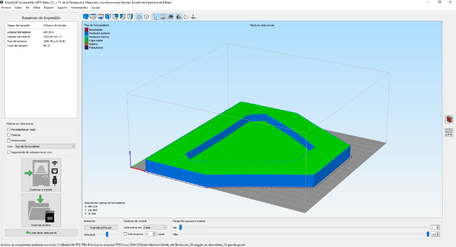

| + | La unidad funcional de este estudio es el tambucho de proa de la embarcación Silennis S010 (Figura 1). En el ACV se analizan dos escenarios principales: | ||

| + | |||

| + | :* El tambucho de proa fabricado mediante laminación manual de resina poliéster reforzada con fibra de vidrio tipo mat (GFRP). | ||

| + | |||

| + | :* El tambucho de proa fabricado mediante infusión a vacío de bio-epoxi reforzada con fibra bidireccional de lino (FFRB). | ||

| + | |||

| + | La fase de uso es idéntica en ambos escenarios y para el final de la vida útil (EoL), se seleccionó el vertedero en ambos casos. | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | [[Image:Review_418557448266-image1.png|210px]] </div> | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | '' | + | Figura 1. Tambucho de proa de la embarcación Silennis S010</div> |

| + | |||

| + | 2.2. Condiciones de contorno | ||

| + | |||

| + | El alcance del estudio en ambos escenarios abarca desde la cuna hasta la tumba “''Cradle-to-Grave”'', considerando las siguientes etapas: obtención de materias primas, procesos de fabricación, uso y fin de vida. En cuanto a la vida útil, las embarcaciones pequeñas de fibra de vidrio (GFRP) suelen tener una vida útil entre 20 y 30 años [10]. Para el presente trabajo, la vida útil de la embarcación Silennis S020 se ha establecido en 25 años, considerándose la misma vida útil para ambos tambuchos, es decir, para el tambucho actual de fibra de vidrio (GFRP) como al propuesto de lino (FFRB). | ||

| + | |||

| + | En ambas alternativas (GFRP y FFRB), se considera que el tambucho se deposita en vertedero al final de su vida útil (EoL) debido al uso de matrices termoestables reforzadas con fibra en ambos escenarios, lo que presenta importantes desafíos para el reciclaje. La creciente preocupación por los residuos de compuestos poliméricos ha impulsado a la comunidad científica a desarrollar técnicas avanzadas de reciclaje [11], que podrían mejorar la gestión del EoL de estos materiales. | ||

| + | |||

| + | =3. Materiales y procesos de fabricación= | ||

| + | |||

| + | El tambucho de GFRP se fabrica mediante laminación manual de acuerdo con la norma ISO 12215-5:2019 [12] que establece los espesores de todas las partes de la embarcación, incluidos los tambuchos como elementos de la cubierta. La fibra de vidrio tipo E (Figura 2a) fue suministrada por Resinas Castro, S.L., Vigo, España, en forma de mat de 600 g/m<sup>2</sup>. La resina poliéster utilizada del mismo suministrador, fue CRYSTIC R115PA con catalizador PMEC al 2%. Para la fabricación del molde del tambucho, se han utilizado las mismas materias primas, vidrio-E y resina poliéster, además de un top-coat y un gel-coat para el acabado superficial del molde. | ||

| + | |||

| + | {| style="width: 100%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | style="text-align: center;vertical-align: top;width: 50%;"|[[Image:Review_418557448266-image2.jpeg|264px]] | ||

| + | | style="text-align: center;vertical-align: top;width: 50%;"|[[Image:Review_418557448266-image3.jpeg|264px]] | ||

| + | |- | ||

| + | | style="text-align: center;vertical-align: top;"|(a) | ||

| + | | style="text-align: center;vertical-align: top;"|(b) | ||

| + | |} | ||

| + | |||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | a | + | Figura 2. (a) Fibra de vidrio mat y (b) tejido de lino bidireccional</div> |

| + | |||

| + | Respecto al tambucho de FFRB, se ha fabricado mediante infusión a vacío para lograr un mayor control del espesor final, así como para evitar la exposición de los operarios a los vapores de catalización de la bioresina [3]. Por lo tanto, se considera el consumo energético de la bomba de vacío y los materiales necesarios para el proceso de infusión (peel-ply, masilla de cierre, bolsa de vacío y tubos de infusión) que tras el desmoldeo de la pieza se llevan a vertedero. La fibra de lino (Figura 2b) fue suministrada por EcoTechnilin, Valliquerville, Francia, como tejido bidireccional (0/90) de 300 g/m<sup>2</sup>. La resina bio-epoxi utilizada fue SuperSap ® 100/1000 suministrada por Ferrer Dalmau, Barcelona, España, cuyo ratio con el agente de curado INF02 fue 100:33 en peso. En este caso, el molde se decide fabricar por impresión 3D (Figura 3), con un equipo Tumaker modelo BigFoot Pro 200 e hilo de PLA del proveedor Indart3D, Irún, Gipuzkoa; por lo que se consideran para el ACV: la cantidad de material, su transporte y el gasto energético de la impresora 3D. | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [ | + | [[Image:Review_418557448266-image4.png|456px]] </div> |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | Figura 3. Diseño del molde para impresión 3D</div> | |

| + | |||

| + | =4. Caracterización y diseño mecánicos= | ||

| + | |||

| + | 4.1. Caracterización mecánica a flexión 3 puntos | ||

| + | |||

| + | Los ensayos de flexión tres puntos del FFRB, se llevaron a cabo bajo la norma ISO 14125 en una máquina universal de ensayos INSTRON 4208 con una célula de carga de 5 kN. La distancia entre apoyos fue 60 mm y los ensayos se realizaron a 2 mm/min y temperatura ambiente ''T''= 21°C. Las probetas se mecanizaron de laminados realizados por infusión a vacío de 4 capas de lino y 32,3% peso de fibra. Las dimensiones de las probetas fueron 90mm x 15mm x 2 mm y los resultados se pueden observar en la Tabla 1. | ||

| + | |||

| + | {| style="width: 87%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|Material | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|''E<sub>f</sub>'' (GPa) | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|''σ<sub>fR</sub>'' (MPa) | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|''ε<sub>fR</sub>'' (%) | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|FFRB | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|91,60 ±4,18 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|295,46 ±9,67 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|0,60 ±0,05 | ||

| + | |} | ||

| + | |||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [ | + | ''E<sub>f</sub>: ''Módulo de Young''; σ<sub>fR</sub>'' : Tensión de rotura; ''ε<sub>fR</sub>'' : alargamiento a rotura</div> |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | Tabla 1. Resultados de flexión 3 puntos del FFRB.</div> | ||

| + | |||

| + | 4.2. Cálculo de espesores | ||

| + | |||

| + | Por la tipología de la embarcación Silennis S010, ésta se debe fabricar bajo las especificaciones de la norma ISO 12215-5:2019 [12]. Dicha norma, tiene una sección específica (Anexo C) para los polímeros reforzados con fibra de vidrio (GFRP), sin embargo, no considera las fibras naturales y, de ahí, la necesidad de realizar la caracterización mecánica del FFRB. | ||

| + | |||

| + | Siguiendo la norma, el cálculo de los espesores necesarios en los elementos de la cubierta como es el caso del tambucho de proa, se obtiene aplicando la ecuación (1): | ||

| + | |||

| + | {| class="formulaSCP" style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;width: 100%;text-align: center;" | ||

| + | |- | ||

| + | | | ||

| + | {| style="border: 1pt solid black;text-align: center;margin:auto;width: 100%;" | ||

| + | |- | ||

| + | | <math>t=b\times {k}_{C}\times \sqrt{\frac{P\times {k}_{2}}{1000\times {\sigma }_{d}}}</math> | ||

| + | |} | ||

| + | | style="border: 1pt solid black;text-align: right;width: 5px;text-align: right;white-space: nowrap;"|(1) | ||

| + | |} | ||

| + | |||

| + | |||

| + | Donde: ''b'' es la menor dimensión del panel (mm); ''k<sub>C</sub> ''es el coeficiente corrector de la curvatura de los paneles;'' P'' es la presión de diseño del panel correspondiente (kN/m<sup>2</sup>); ''k<sub>2</sub>'' es el factor de alargamiento del panel por resistencia a la flexión y ''σ<sub>d</sub>'' es la tensión de diseño del laminado (N/mm<sup>2</sup>) que se calcula como ''σ<sub>d</sub>''= 0,5 ''σ<sub>fR</sub>''. | ||

| + | |||

| + | Con los datos de diseño de la cubierta de la embarcación Silennis S010 (''b''= 1800 mm; ''k<sub>C</sub>''= 1, ''P''= 5 kN/m<sup>2</sup>; ''k<sub>2</sub>'' = 0,5) y considerando las propiedades mecánicas establecidas por la norma para el poliéster reforzado con vidrio E mat (''σ<sub>fR</sub>='' 299,97 N/mm<sup>2</sup>), el espesor del tambucho de GFRP resulta tras aplicar la ecuación (1), ''t''= 7,34 mm. Respecto al FFRB, con las propiedades a flexión obtenidas experimentalmente (Tabla 1) el espesor resultante aplicando la ecuación (1) es ''t''= 7,40 mm. Por lo tanto, para las cantidades de material necesarias en el ACV, se toma el mismo espesor final para ambos laminados, es decir, ''t''<sub>final</sub>= 7,5 mm. La diferencia de densidades (''ρ''<sub>FFRB</sub>=1230 kg/m<sup>3</sup>, ''ρ''<sub>GFRP</sub>=1398 kg/m<sup>3</sup>) supone un ahorro de peso para el tambucho de FFRB. Concretamente, el tambucho de FFRB pesa un 14% menos que el de GFRP. | ||

| + | |||

| + | =5. Análisis del inventario del ciclo de vida= | ||

| + | |||

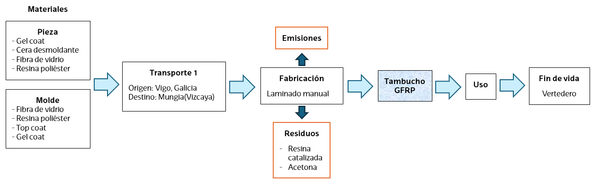

| + | En la Figura 4 se puede observar el inventario para el análisis del ciclo de vida (ACV) en el caso del tambucho de GFRP. Las cantidades de fibra de vidrio y resina poliéster se han calculado conociendo las dimensiones y el espesor del tambucho en GFRP. En este caso, se fabrica el molde también en fibra de vidrio y poliéster a partir de un modelo de madera que no se ha incluido en el ACV. Se ha considerado también el transporte en camión (''Lorry 3,5-7 t'') de todas las materias primas desde el proveedor hasta la empresa donde se fabrican el molde y la pieza mediante laminación manual. Se considera en el ''LCA outputs'' que, en el proceso de fabricación, las emisiones de estireno son del 3% wt. Igualmente se ha considerado como residuo la resina catalizada sobrante del proceso, 5% del total. El uso del tambucho es el propio de la embarcación, es decir, 25 años y el fin de vida considerado es el vertedero ya que, actualmente, la mayoría de las embarcaciones de GFRP no se reciclan [2]. | ||

| + | |||

| + | [[Image:Review_418557448266-image5.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | Figura 4. Inventario para el ACV del tambucho de GFRP</div> | ||

| + | |||

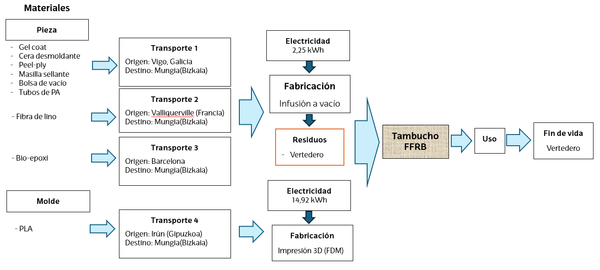

| + | Para el caso del tambucho en FFRB, el inventario del ACV se puede observar en la Figura 5. En este caso se consideran los distintos transportes de materias primas para la realización de la pieza y el molde. En la fabricación se ha considerado el gasto energético de la bomba de vacío y de la impresora 3D, así como los fungibles del proceso de infusión que se envían a vertedero. El uso y fin de vida del tambucho se estiman idénticos ya que la bioepoxi es también una resina termoestable difícil de reciclar [13]. | ||

| + | |||

| + | [[Image:Review_418557448266-image6.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | Figura 5. Inventario para el ACV del tambucho de FFRB</div> | ||

| + | |||

| + | =6. Resultados y discusión del ACV= | ||

| + | |||

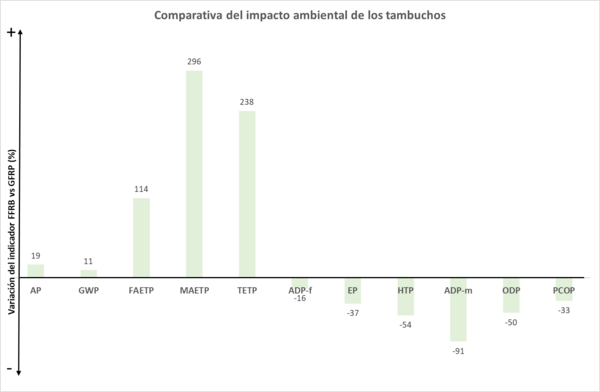

| + | Considerando todas las entradas y salidas para ambos tambuchos, se realiza el ACV con el programa OpenLCA 2.0.4 y la base de datos Ecoinvent v3.9. Cabe destacar que la base de datos no dispone de los impactos medioambientales de la resina bio-epoxi por lo que se añaden posteriormente con datos bibliográficos [14]. Para comparar la sostenibilidad de ambos tambuchos, se utiliza la metodología CML2016 v.8. El programa proporciona 11 impactos medioambientales y para validar los resultados se utilizaron las metodologías ReCiPe 2016 Midpoint H y CML baseline, obteniéndose similares resultados que con la metodología propuesta. | ||

| + | |||

| + | [[Image:Review_418557448266-image7.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | Figura 6. Comparativa de los distintos indicadores medioambientales para ambos tambuchos</div> | ||

| + | |||

| + | En la Figura 6 se puede observar la comparativa de los 11 indicadores medioambientales para el tambucho de FFRB y el de GFRP. Los cinco primeros indicadores ponen de manifiesto superiores impactos medioambientales del tambucho de FFRB frente al de GRFP. Concretamente, presenta un ΔAP= 19% en la acidificación responsable de la lluvia ácida, en el calentamiento global ΔGWP= 11%, en las ecotoxicidades del agua dulce y marina, ΔFAETP= 114% y ΔMAETP= 296%, respectivamente, y también en el potencial de ecotoxicidad terrestre ΔTETP= 238%. Estos indicadores se deben fundamentalmente al impacto del transporte de materias primas y del uso de fertilizantes en la producción de la fibra de lino [15, 16]. | ||

| + | |||

| + | Respecto a los últimos seis indicadores, el tambucho de FFRB presenta menor impacto ambiental en el agotamiento de combustibles fósiles y minerales, ΔADP-f= -16% y ΔADP-m=-91%, respectivamente. La eutrofización se reduce ΔEP= -17% y también la toxicidad en humanos ΔEP= -54%. Por último, hay una importante reducción en el impacto sobre la capa de ozono (ΔODP= -50%) y en el porcentaje de compuestos orgánicos volátiles como el etano en el aire (ΔPCOP= -33%). Esto se debe a que en la producción de la fibra de lino no se requiere el uso de grandes cantidades de recursos de fuentes no renovables como en la fibra de vidrio y, además, la fotosíntesis de la planta se considera globalmente positiva para el clima [17]. | ||

| + | |||

| + | =7. Conclusiones= | ||

| + | |||

| + | El objetivo de este trabajo se centra en determinar si la fabricación del tambucho de una embarcación de recreo con bio-epoxi reforzada con fibra de lino (FFRB) en lugar del tradicional poliéster reforzado con fibra de vidrio (GFRP) resulta beneficiosa en términos de impacto ambiental. Para ello, se ha realizado el ACV comparativo evaluando materiales y su transporte, distintos procesos de fabricación, vida útil y fin de vida, mediante el software OpenLCA y la base de datos Ecoinvent v.9.3.1. A partir de los resultados del ACV, se puede concluir que: | ||

| + | |||

| + | :* El tambucho de FFRB fabricado mediante infusión a vacío es un 14% más ligero que el fabricado mediante GFRP. Este hecho puede ser interesante para la fabricación de la embarcación completa de FFRB. | ||

| + | |||

| + | :* Promover la agricultura sostenible y local podría mejorar la sostenibilidad de la fibra natural, reduciendo el impacto en los indicadores del calentamiento global y de las ecotoxicidades terrestre y de los medios acuáticos. | ||

| + | |||

| + | :* La sostenibilidad de la resina bioepoxi podría mejorarse incrementando su porcentaje de materiales de fuentes renovables, especialmente para reducir el Potencial de Ecotoxicidad Terrestre. | ||

| + | |||

| + | :* El tambucho de FFRB presenta importantes ventajas en los indicadores relacionados con el uso y agotamiento de los minerales y combustibles fósiles. Igualmente, reduce el impacto ambiental por eutrofización y la toxicidad en humanos; así como el daño a la capa de ozono y la emisión de compuestos orgánicos volátiles. | ||

| + | |||

| + | En base en las conclusiones de la presente investigación, se podría afirmar que el FFRB es un material medioambientalmente sostenible para la fabricación de piezas para el sector náutico y potencialmente extensible a otros sectores. Sin embargo, se requieren nuevas investigaciones centradas en termoplásticos de baja viscosidad y/o bioresinas termoestables reciclables para aprovechar las ventajas de las fibras naturales como refuerzo de materiales compuestos, especialmente al final de su vida útil. | ||

| + | |||

| + | =8. Bibliografía= | ||

| + | |||

| + | [1] F. Rubino, A. Nisticò, F. Tucci y P. Carlone. Marine Application of Fiber Reinforced Composites: A Review. J. Mar. Sci. Eng., vol. 8, 26–54, 2020. DOI: 10.3390/jmse8010026. | ||

| + | |||

| + | [2] C.G. Nandakumar. Environmental impact of non metallic hull ships. International Conference on Green Technologies (ICGT), 307–312, 2012. DOI: 10.1109/ICGT.2012.6477991 | ||

| + | |||

| + | [3] J.A. Velasco-Parra, F.R. Valencia, A. Lopez-Arraiza, B. Ramón-Valencia y G. Castillo-López. Jute fibre reinforced biocomposite: Seawater immersion effects on tensile properties and its application in a ship hull design by finite-element analysis. Ocean Eng., vol. 290, 1–7, 2023. DOI: 10.1016/j.oceaneng.2023.116301. | ||

| + | |||

| + | [4] F.R. Valencia, G. Castillo-López, J. Aurrekoetxea y A. Lopez-Arraiza. Fibre–Wood Laminate Biocomposites: Seawater Immersion. Effects on Flexural and Low Energy Impact Properties. Polymers, vol. 14, 4038–4051, 2022. DOI: 10.3390/polym14194038. | ||

| + | |||

| + | [5] O. El Hawary, L. Boccarusso, M.P. Ansell, M. Durante y F. Pinto. An Overview of Natural Fiber Composites for Marine Applications. J. Mar. Sci. Eng., vol. 11, 1–52, 2023. DOI: 10.3390/jmse11051076. | ||

| + | |||

| + | [6] D.U. Shah, P.J. Schubel y M.J. Clifford. Can flax replace E-glass in structural composites? A small wind turbine blade case study. Compos. B Eng., vol. 52, 172–181, 2013 DOI: 10.1016/j.compositesb.2013.04.027. | ||

| + | |||

| + | [7] L. Yan, N. Chouw y K. Jayaraman. Flax fibre and its composites–A review. Compos. B Eng., vol. 56, 296–317, 2014. DOI: 10.1016/j.compositesb.2013.08.014 | ||

| + | |||

| + | [8] M. Torres-Arellano, V. Renteria-Rodríguez y E. Franco-Urquiza. Mechanical Properties of Natural-Fiber-Reinforced Biobased Epoxy Resins Manufactured by Resin Infusion Process. Polymers, vol. 12, 1–17, 2020. DOI:10.3390/polym12122841. | ||

| + | |||

| + | [9] A. Bjørn, M. Owsianiak, C. Molin y A. Laurent. Life Cycle Assessment: Theory and Practice; Springer: Berlin/Heidelberg, Germany, pp. 9–16, 2018. DOI: 10.1007/978-3-319-56475-3_9 | ||

| + | |||

| + | [10] R. Geraghty, J. Graham-Jones, R. Pemberton, J. Summerscales y S. Bray. Sustainability considerations for end-of-life fibre-reinforced plastic boats. Reg Stud Mar Sci, vol. 83, 104054, 2025. DOI: 10.1016/j.rsma.2025.104054. | ||

| − | + | [11] M.Y. Khalid, Z.U. Arif, W. Ahmed y H. Arshad. Recent trends in recycling and reusing techniques of different plastic polymers and their composite materials. Sustain. Mater. Techno., vol. 31, 1–21, 2022. DOI: 10.1016/j.susmat.2021.e00382. | |

| − | + | [12] ISO 12215-5:2019 Small craft - Hull construction and scantlings - Part 5: Design pressures for monohulls, design stresses, scantlings determination. | |

| − | + | [13] J. Liu, S. Wang, Y. Peng, J. Zhu, W. Zhao y X. Liu. Advances in sustainable thermosetting resins: From renewable feedstock to high performance and recyclability. Prog. Polym. Sci., vol. 113, 1–49, 2021. DOI: 10.1016/j.progpolymsci.2020.101353. | |

| − | + | [14] A.D. La Rosa, G. Cozzo, A. Latteri, G. Mancini, A. Recca y G. Cicala. A comparative life cycle assessment of a composite component for automotive. Chemical Engineering, vol. 32, 2013. DOI: 10.3303/CET1332288. | |

| − | + | [15] V. Gonzalez, X. Lou y T. Chi. Evaluating environmental impact of natural and synthetic fibers: a life cycle assessment approach. Sustainability, vol. 15, 1–16, 2023. DOI: 10.3390/su15097670. | |

| − | + | [16] A.S. Ead, R. Appel, N. Alex, C. Ayranci y J.P. Carey. Life cycle analysis for green composites: A review of literature including considerations for local and global agricultural use. J. Eng. Fiber Fabr. Vol. 16, 1–20, 2021. DOI:10.1177/15589250211026940. | |

| − | + | [17] A. Le Duigou, P. Davies y C. Baley. Environmental impact analysis of the production of flax fibres to be used as composite material reinforcement. J. Biobased Mater. Bio., vol. 5, 153–165, 2011. DOI: 10.1166/jbmb.2011.1116. | |

Latest revision as of 09:27, 23 July 2025

1. Introducción

En la industria náutica recreativa, las pequeñas embarcaciones se fabrican principalmente con laminados de resina poliéster reforzada con fibra de vidrio (GFRP) debido a su bajo coste, facilidad de procesamiento, buenas propiedades mecánicas y resistencia a los ambientes marinos [1]. Sin embargo, su baja sostenibilidad y su limitada reciclabilidad al final de su vida útil suponen un importante reto medioambiental [2].

En consecuencia, existe un creciente interés por el uso de bio-resinas reforzadas con fibras naturales como sustitutos de los laminados GFRP. Si bien el entorno marino puede afectar a las propiedades mecánicas de los polímeros reforzados con fibras naturales (NFRP), varios trabajos demuestran que la inmersión en agua de mar no causa un envejecimiento significativo en el rendimiento mecánico de los NFRP [3, 4]. En consecuencia, estos biocompuestos son mecánicamente viables en la construcción naval recreativa [5].

Entre las distintas fibras naturales, la fibra de lino es un sustituto prometedor de las fibras de vidrio para aplicaciones semi-estructurales y estructurales [6, 7], debido a sus buenas propiedades mecánicas específicas y su capacidad como aislante acústico y de vibraciones. Respecto a las bio-resinas, las resinas epoxídicas obtenidas a partir de subproductos de procesos industriales como la obtención del papel, se presentan como candidatas para la sustitución de las resinas obtenidas del petróleo debido a sus buenas propiedades mecánicas y resistencia a los ambientes corrosivos [8].

El Análisis del Ciclo de Vida (ACV) es una herramienta importante para medir el impacto medioambiental de un producto a lo largo de su ciclo de vida, desde su inicio hasta su fin [9]. Los ACV se incorporan cada vez más en los flujos de trabajo de diseño y fabricación de nuevos productos y las bio-resinas reforzadas con fibras naturales se presentan como materiales medioambientalmente más sostenibles en comparación con los compuestos reforzados con fibras sintéticas.

En el presente trabajo se realiza el ACV de la fabricación del tambucho de una embarcación mediante laminación manual de resina poliéster y vidrio mat, frente al ACV del mismo tambucho fabricado mediante infusión de una bioepoxi reforzada con tejido bidireccional de lino.

2. Metodología del Análisis del Ciclo de Vida (ACV)

El Análisis del Ciclo de Vida (ACV) se ha desarrollado según las metodologías ISO 14040 (2006) y 14044 (2006) y el software OpenLCA 2.0.4 con la base de datos Ecoinvent v.3.9.1.

2.1. Unidad funcional

La unidad funcional de este estudio es el tambucho de proa de la embarcación Silennis S010 (Figura 1). En el ACV se analizan dos escenarios principales:

- El tambucho de proa fabricado mediante laminación manual de resina poliéster reforzada con fibra de vidrio tipo mat (GFRP).

- El tambucho de proa fabricado mediante infusión a vacío de bio-epoxi reforzada con fibra bidireccional de lino (FFRB).

La fase de uso es idéntica en ambos escenarios y para el final de la vida útil (EoL), se seleccionó el vertedero en ambos casos.

2.2. Condiciones de contorno

El alcance del estudio en ambos escenarios abarca desde la cuna hasta la tumba “Cradle-to-Grave”, considerando las siguientes etapas: obtención de materias primas, procesos de fabricación, uso y fin de vida. En cuanto a la vida útil, las embarcaciones pequeñas de fibra de vidrio (GFRP) suelen tener una vida útil entre 20 y 30 años [10]. Para el presente trabajo, la vida útil de la embarcación Silennis S020 se ha establecido en 25 años, considerándose la misma vida útil para ambos tambuchos, es decir, para el tambucho actual de fibra de vidrio (GFRP) como al propuesto de lino (FFRB).

En ambas alternativas (GFRP y FFRB), se considera que el tambucho se deposita en vertedero al final de su vida útil (EoL) debido al uso de matrices termoestables reforzadas con fibra en ambos escenarios, lo que presenta importantes desafíos para el reciclaje. La creciente preocupación por los residuos de compuestos poliméricos ha impulsado a la comunidad científica a desarrollar técnicas avanzadas de reciclaje [11], que podrían mejorar la gestión del EoL de estos materiales.

3. Materiales y procesos de fabricación

El tambucho de GFRP se fabrica mediante laminación manual de acuerdo con la norma ISO 12215-5:2019 [12] que establece los espesores de todas las partes de la embarcación, incluidos los tambuchos como elementos de la cubierta. La fibra de vidrio tipo E (Figura 2a) fue suministrada por Resinas Castro, S.L., Vigo, España, en forma de mat de 600 g/m2. La resina poliéster utilizada del mismo suministrador, fue CRYSTIC R115PA con catalizador PMEC al 2%. Para la fabricación del molde del tambucho, se han utilizado las mismas materias primas, vidrio-E y resina poliéster, además de un top-coat y un gel-coat para el acabado superficial del molde.

|

|

| (a) | (b) |

Respecto al tambucho de FFRB, se ha fabricado mediante infusión a vacío para lograr un mayor control del espesor final, así como para evitar la exposición de los operarios a los vapores de catalización de la bioresina [3]. Por lo tanto, se considera el consumo energético de la bomba de vacío y los materiales necesarios para el proceso de infusión (peel-ply, masilla de cierre, bolsa de vacío y tubos de infusión) que tras el desmoldeo de la pieza se llevan a vertedero. La fibra de lino (Figura 2b) fue suministrada por EcoTechnilin, Valliquerville, Francia, como tejido bidireccional (0/90) de 300 g/m2. La resina bio-epoxi utilizada fue SuperSap ® 100/1000 suministrada por Ferrer Dalmau, Barcelona, España, cuyo ratio con el agente de curado INF02 fue 100:33 en peso. En este caso, el molde se decide fabricar por impresión 3D (Figura 3), con un equipo Tumaker modelo BigFoot Pro 200 e hilo de PLA del proveedor Indart3D, Irún, Gipuzkoa; por lo que se consideran para el ACV: la cantidad de material, su transporte y el gasto energético de la impresora 3D.

4. Caracterización y diseño mecánicos

4.1. Caracterización mecánica a flexión 3 puntos

Los ensayos de flexión tres puntos del FFRB, se llevaron a cabo bajo la norma ISO 14125 en una máquina universal de ensayos INSTRON 4208 con una célula de carga de 5 kN. La distancia entre apoyos fue 60 mm y los ensayos se realizaron a 2 mm/min y temperatura ambiente T= 21°C. Las probetas se mecanizaron de laminados realizados por infusión a vacío de 4 capas de lino y 32,3% peso de fibra. Las dimensiones de las probetas fueron 90mm x 15mm x 2 mm y los resultados se pueden observar en la Tabla 1.

| Material | Ef (GPa) | σfR (MPa) | εfR (%) |

| FFRB | 91,60 ±4,18 | 295,46 ±9,67 | 0,60 ±0,05 |

4.2. Cálculo de espesores

Por la tipología de la embarcación Silennis S010, ésta se debe fabricar bajo las especificaciones de la norma ISO 12215-5:2019 [12]. Dicha norma, tiene una sección específica (Anexo C) para los polímeros reforzados con fibra de vidrio (GFRP), sin embargo, no considera las fibras naturales y, de ahí, la necesidad de realizar la caracterización mecánica del FFRB.

Siguiendo la norma, el cálculo de los espesores necesarios en los elementos de la cubierta como es el caso del tambucho de proa, se obtiene aplicando la ecuación (1):

|

|

(1) |

Donde: b es la menor dimensión del panel (mm); kC es el coeficiente corrector de la curvatura de los paneles; P es la presión de diseño del panel correspondiente (kN/m2); k2 es el factor de alargamiento del panel por resistencia a la flexión y σd es la tensión de diseño del laminado (N/mm2) que se calcula como σd= 0,5 σfR.

Con los datos de diseño de la cubierta de la embarcación Silennis S010 (b= 1800 mm; kC= 1, P= 5 kN/m2; k2 = 0,5) y considerando las propiedades mecánicas establecidas por la norma para el poliéster reforzado con vidrio E mat (σfR= 299,97 N/mm2), el espesor del tambucho de GFRP resulta tras aplicar la ecuación (1), t= 7,34 mm. Respecto al FFRB, con las propiedades a flexión obtenidas experimentalmente (Tabla 1) el espesor resultante aplicando la ecuación (1) es t= 7,40 mm. Por lo tanto, para las cantidades de material necesarias en el ACV, se toma el mismo espesor final para ambos laminados, es decir, tfinal= 7,5 mm. La diferencia de densidades (ρFFRB=1230 kg/m3, ρGFRP=1398 kg/m3) supone un ahorro de peso para el tambucho de FFRB. Concretamente, el tambucho de FFRB pesa un 14% menos que el de GFRP.

5. Análisis del inventario del ciclo de vida

En la Figura 4 se puede observar el inventario para el análisis del ciclo de vida (ACV) en el caso del tambucho de GFRP. Las cantidades de fibra de vidrio y resina poliéster se han calculado conociendo las dimensiones y el espesor del tambucho en GFRP. En este caso, se fabrica el molde también en fibra de vidrio y poliéster a partir de un modelo de madera que no se ha incluido en el ACV. Se ha considerado también el transporte en camión (Lorry 3,5-7 t) de todas las materias primas desde el proveedor hasta la empresa donde se fabrican el molde y la pieza mediante laminación manual. Se considera en el LCA outputs que, en el proceso de fabricación, las emisiones de estireno son del 3% wt. Igualmente se ha considerado como residuo la resina catalizada sobrante del proceso, 5% del total. El uso del tambucho es el propio de la embarcación, es decir, 25 años y el fin de vida considerado es el vertedero ya que, actualmente, la mayoría de las embarcaciones de GFRP no se reciclan [2].

Para el caso del tambucho en FFRB, el inventario del ACV se puede observar en la Figura 5. En este caso se consideran los distintos transportes de materias primas para la realización de la pieza y el molde. En la fabricación se ha considerado el gasto energético de la bomba de vacío y de la impresora 3D, así como los fungibles del proceso de infusión que se envían a vertedero. El uso y fin de vida del tambucho se estiman idénticos ya que la bioepoxi es también una resina termoestable difícil de reciclar [13].

6. Resultados y discusión del ACV

Considerando todas las entradas y salidas para ambos tambuchos, se realiza el ACV con el programa OpenLCA 2.0.4 y la base de datos Ecoinvent v3.9. Cabe destacar que la base de datos no dispone de los impactos medioambientales de la resina bio-epoxi por lo que se añaden posteriormente con datos bibliográficos [14]. Para comparar la sostenibilidad de ambos tambuchos, se utiliza la metodología CML2016 v.8. El programa proporciona 11 impactos medioambientales y para validar los resultados se utilizaron las metodologías ReCiPe 2016 Midpoint H y CML baseline, obteniéndose similares resultados que con la metodología propuesta.

En la Figura 6 se puede observar la comparativa de los 11 indicadores medioambientales para el tambucho de FFRB y el de GFRP. Los cinco primeros indicadores ponen de manifiesto superiores impactos medioambientales del tambucho de FFRB frente al de GRFP. Concretamente, presenta un ΔAP= 19% en la acidificación responsable de la lluvia ácida, en el calentamiento global ΔGWP= 11%, en las ecotoxicidades del agua dulce y marina, ΔFAETP= 114% y ΔMAETP= 296%, respectivamente, y también en el potencial de ecotoxicidad terrestre ΔTETP= 238%. Estos indicadores se deben fundamentalmente al impacto del transporte de materias primas y del uso de fertilizantes en la producción de la fibra de lino [15, 16].

Respecto a los últimos seis indicadores, el tambucho de FFRB presenta menor impacto ambiental en el agotamiento de combustibles fósiles y minerales, ΔADP-f= -16% y ΔADP-m=-91%, respectivamente. La eutrofización se reduce ΔEP= -17% y también la toxicidad en humanos ΔEP= -54%. Por último, hay una importante reducción en el impacto sobre la capa de ozono (ΔODP= -50%) y en el porcentaje de compuestos orgánicos volátiles como el etano en el aire (ΔPCOP= -33%). Esto se debe a que en la producción de la fibra de lino no se requiere el uso de grandes cantidades de recursos de fuentes no renovables como en la fibra de vidrio y, además, la fotosíntesis de la planta se considera globalmente positiva para el clima [17].

7. Conclusiones

El objetivo de este trabajo se centra en determinar si la fabricación del tambucho de una embarcación de recreo con bio-epoxi reforzada con fibra de lino (FFRB) en lugar del tradicional poliéster reforzado con fibra de vidrio (GFRP) resulta beneficiosa en términos de impacto ambiental. Para ello, se ha realizado el ACV comparativo evaluando materiales y su transporte, distintos procesos de fabricación, vida útil y fin de vida, mediante el software OpenLCA y la base de datos Ecoinvent v.9.3.1. A partir de los resultados del ACV, se puede concluir que:

- El tambucho de FFRB fabricado mediante infusión a vacío es un 14% más ligero que el fabricado mediante GFRP. Este hecho puede ser interesante para la fabricación de la embarcación completa de FFRB.

- Promover la agricultura sostenible y local podría mejorar la sostenibilidad de la fibra natural, reduciendo el impacto en los indicadores del calentamiento global y de las ecotoxicidades terrestre y de los medios acuáticos.

- La sostenibilidad de la resina bioepoxi podría mejorarse incrementando su porcentaje de materiales de fuentes renovables, especialmente para reducir el Potencial de Ecotoxicidad Terrestre.

- El tambucho de FFRB presenta importantes ventajas en los indicadores relacionados con el uso y agotamiento de los minerales y combustibles fósiles. Igualmente, reduce el impacto ambiental por eutrofización y la toxicidad en humanos; así como el daño a la capa de ozono y la emisión de compuestos orgánicos volátiles.

En base en las conclusiones de la presente investigación, se podría afirmar que el FFRB es un material medioambientalmente sostenible para la fabricación de piezas para el sector náutico y potencialmente extensible a otros sectores. Sin embargo, se requieren nuevas investigaciones centradas en termoplásticos de baja viscosidad y/o bioresinas termoestables reciclables para aprovechar las ventajas de las fibras naturales como refuerzo de materiales compuestos, especialmente al final de su vida útil.

8. Bibliografía

[1] F. Rubino, A. Nisticò, F. Tucci y P. Carlone. Marine Application of Fiber Reinforced Composites: A Review. J. Mar. Sci. Eng., vol. 8, 26–54, 2020. DOI: 10.3390/jmse8010026.

[2] C.G. Nandakumar. Environmental impact of non metallic hull ships. International Conference on Green Technologies (ICGT), 307–312, 2012. DOI: 10.1109/ICGT.2012.6477991

[3] J.A. Velasco-Parra, F.R. Valencia, A. Lopez-Arraiza, B. Ramón-Valencia y G. Castillo-López. Jute fibre reinforced biocomposite: Seawater immersion effects on tensile properties and its application in a ship hull design by finite-element analysis. Ocean Eng., vol. 290, 1–7, 2023. DOI: 10.1016/j.oceaneng.2023.116301.

[4] F.R. Valencia, G. Castillo-López, J. Aurrekoetxea y A. Lopez-Arraiza. Fibre–Wood Laminate Biocomposites: Seawater Immersion. Effects on Flexural and Low Energy Impact Properties. Polymers, vol. 14, 4038–4051, 2022. DOI: 10.3390/polym14194038.

[5] O. El Hawary, L. Boccarusso, M.P. Ansell, M. Durante y F. Pinto. An Overview of Natural Fiber Composites for Marine Applications. J. Mar. Sci. Eng., vol. 11, 1–52, 2023. DOI: 10.3390/jmse11051076.

[6] D.U. Shah, P.J. Schubel y M.J. Clifford. Can flax replace E-glass in structural composites? A small wind turbine blade case study. Compos. B Eng., vol. 52, 172–181, 2013 DOI: 10.1016/j.compositesb.2013.04.027.

[7] L. Yan, N. Chouw y K. Jayaraman. Flax fibre and its composites–A review. Compos. B Eng., vol. 56, 296–317, 2014. DOI: 10.1016/j.compositesb.2013.08.014

[8] M. Torres-Arellano, V. Renteria-Rodríguez y E. Franco-Urquiza. Mechanical Properties of Natural-Fiber-Reinforced Biobased Epoxy Resins Manufactured by Resin Infusion Process. Polymers, vol. 12, 1–17, 2020. DOI:10.3390/polym12122841.

[9] A. Bjørn, M. Owsianiak, C. Molin y A. Laurent. Life Cycle Assessment: Theory and Practice; Springer: Berlin/Heidelberg, Germany, pp. 9–16, 2018. DOI: 10.1007/978-3-319-56475-3_9

[10] R. Geraghty, J. Graham-Jones, R. Pemberton, J. Summerscales y S. Bray. Sustainability considerations for end-of-life fibre-reinforced plastic boats. Reg Stud Mar Sci, vol. 83, 104054, 2025. DOI: 10.1016/j.rsma.2025.104054.

[11] M.Y. Khalid, Z.U. Arif, W. Ahmed y H. Arshad. Recent trends in recycling and reusing techniques of different plastic polymers and their composite materials. Sustain. Mater. Techno., vol. 31, 1–21, 2022. DOI: 10.1016/j.susmat.2021.e00382.

[12] ISO 12215-5:2019 Small craft - Hull construction and scantlings - Part 5: Design pressures for monohulls, design stresses, scantlings determination.

[13] J. Liu, S. Wang, Y. Peng, J. Zhu, W. Zhao y X. Liu. Advances in sustainable thermosetting resins: From renewable feedstock to high performance and recyclability. Prog. Polym. Sci., vol. 113, 1–49, 2021. DOI: 10.1016/j.progpolymsci.2020.101353.

[14] A.D. La Rosa, G. Cozzo, A. Latteri, G. Mancini, A. Recca y G. Cicala. A comparative life cycle assessment of a composite component for automotive. Chemical Engineering, vol. 32, 2013. DOI: 10.3303/CET1332288.

[15] V. Gonzalez, X. Lou y T. Chi. Evaluating environmental impact of natural and synthetic fibers: a life cycle assessment approach. Sustainability, vol. 15, 1–16, 2023. DOI: 10.3390/su15097670.

[16] A.S. Ead, R. Appel, N. Alex, C. Ayranci y J.P. Carey. Life cycle analysis for green composites: A review of literature including considerations for local and global agricultural use. J. Eng. Fiber Fabr. Vol. 16, 1–20, 2021. DOI:10.1177/15589250211026940.

[17] A. Le Duigou, P. Davies y C. Baley. Environmental impact analysis of the production of flax fibres to be used as composite material reinforcement. J. Biobased Mater. Bio., vol. 5, 153–165, 2011. DOI: 10.1166/jbmb.2011.1116.

Document information

Published on 21/10/25

Accepted on 22/07/25

Submitted on 11/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 2 - Reciclaje y Sostenibilidad, 2025

DOI: 10.23967/r.matcomp.2025.09.11

Licence: Other