(Created page with " <span id='_Hlk195080085'></span> =1. Introducción= En los últimos tiempos las tecnologías de los materiales compuestos de matriz polimérica han sufrido una auténtica...") |

m (Marherna moved page Review 793050682870 to Rodriguez Alonso et al 2025a) |

||

| (2 intermediate revisions by one other user not shown) | |||

| Line 174: | Line 174: | ||

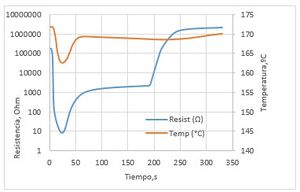

Sin embargo, para el caso de las pruebas realizadas con un tiempo de curado de 3 minutos (<span id='cite-_Ref195080847'></span>[[#_Ref195080847|Figura 4]]), se observa que la curva llega a un plateau una vez finalizada la pendiente de curado. Esta zona de estabilización, la cual no se observaba en las curvas anteriores, se obtiene cuando el material está curado. Estos resultados concordarían con los resultados del grado de curado obtenidos en los ensayos de DSC, ya que las pruebas con un tiempo de curado de 3 minutos son los que presentan un curado completo. | Sin embargo, para el caso de las pruebas realizadas con un tiempo de curado de 3 minutos (<span id='cite-_Ref195080847'></span>[[#_Ref195080847|Figura 4]]), se observa que la curva llega a un plateau una vez finalizada la pendiente de curado. Esta zona de estabilización, la cual no se observaba en las curvas anteriores, se obtiene cuando el material está curado. Estos resultados concordarían con los resultados del grado de curado obtenidos en los ensayos de DSC, ya que las pruebas con un tiempo de curado de 3 minutos son los que presentan un curado completo. | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Captura imagen DC.jpg|centre|thumb]]</div> |

| − | + | ||

<span id='_Ref195080847'></span><span style="text-align: center; font-size: 75%;">''Figura 3. Curva obtenida por el sensor DC para la prueba 3; 140°C, 120 bar y 3 min''</span> | <span id='_Ref195080847'></span><span style="text-align: center; font-size: 75%;">''Figura 3. Curva obtenida por el sensor DC para la prueba 3; 140°C, 120 bar y 3 min''</span> | ||

| Line 186: | Line 185: | ||

''Tabla 3. Imágenes obtenidas mediante inspección por Ultrasonidos y gráficas de los sensores de presión durante las fabricaciones de los laminados.'' | ''Tabla 3. Imágenes obtenidas mediante inspección por Ultrasonidos y gráficas de los sensores de presión durante las fabricaciones de los laminados.'' | ||

| − | + | [[File:Tabla 3.png|centre|thumb]] | |

| − | + | Posteriormente, se ha realizado el corte de las probetas para los ensayos a realizar mediante corte por chorro con agua. Se han sacado micrografías de cada una de las esquinas y la zona central de los laminados, así como de las áreas donde la inspección UT muestra defectos/delaminaciones. De esta forma comprobamos porcentaje de porosidad, distribución de fibra y consolidación de cada laminado. En la <span id="cite-_Ref195562762"></span>[[#_Ref195562762|Figura 4]] se muestran algunas de las micrografías extraídas de cada uno de los paneles, se observa que algunas áreas presentan grietas y delaminaciones debido a la falta de presión (pruebas 1 y 2) o al aumento de la temperatura y reducción del tiempo para procesarlo (pruebas 7, 8 y 9). Así mismo, también se observa la presencia de porosidad a lo largo de las muestras encontrándose menores valores en las primeras pruebas, 1-2% y mayores en las pruebas finales, hasta un 8%-10%. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | | | + | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | Posteriormente, se ha realizado el corte de las probetas para los ensayos a realizar mediante corte por chorro con agua. Se han sacado micrografías de cada una de las esquinas y la zona central de los laminados, así como de las áreas donde la inspección UT muestra defectos/delaminaciones. De esta forma comprobamos porcentaje de porosidad, distribución de fibra y consolidación de cada laminado. En la <span id= | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 242: | Line 197: | ||

Por último, se han realizado ensayos de caracterización mecánica de todos los laminados fabricados con la idea de completar el estudio. Así, en la <span id='cite-_Ref195529302'></span>[[#_Ref195529302|Figura 5]] se muestran los resultados obtenidos para los ensayos de tracción en dirección 1 y dirección 2 de las pruebas con material SMC previamente comentadas. Se puede concluir que los mayores valores de resistencia a tracción se obtienen para las probetas extraídas de las pruebas 3, '''75 MPa en Dirección 1 y 82 MPa en dirección 2 y un módulo elástico de 14,2 GPa en dirección 1 y 13,7 GPa en dirección 2'''. Estas se corresponden con las pruebas a menor temperatura, lo cual favorece una adecuada fluencia del material y homogeneidad de las fibras. | Por último, se han realizado ensayos de caracterización mecánica de todos los laminados fabricados con la idea de completar el estudio. Así, en la <span id='cite-_Ref195529302'></span>[[#_Ref195529302|Figura 5]] se muestran los resultados obtenidos para los ensayos de tracción en dirección 1 y dirección 2 de las pruebas con material SMC previamente comentadas. Se puede concluir que los mayores valores de resistencia a tracción se obtienen para las probetas extraídas de las pruebas 3, '''75 MPa en Dirección 1 y 82 MPa en dirección 2 y un módulo elástico de 14,2 GPa en dirección 1 y 13,7 GPa en dirección 2'''. Estas se corresponden con las pruebas a menor temperatura, lo cual favorece una adecuada fluencia del material y homogeneidad de las fibras. | ||

| − | Así mismo, cabe destacar que para las pruebas 5, 7 y 8, las delaminaciones internas anteriormente citadas (<span id='cite-_Ref195082521'></span>[[#_Ref195082521|Tabla 3]]) no permiten obtener 3 probetas adecuadas para realizar el ensayo, por lo que estos resultados no son totalmente cumplen con el número mínimo de probetas requerida por norma. | + | Así mismo, cabe destacar que para las pruebas 5, 7 y 8, las delaminaciones internas anteriormente citadas (<span id='cite-_Ref195082521'></span>[[#_Ref195082521|Tabla 3]]) no permiten obtener 3 probetas adecuadas para realizar el ensayo, por lo que estos resultados no son totalmente cumplen con el número mínimo de probetas requerida por norma.[[Image:Draft_Rodriguez Alonso_434600751-picture-Grupo 3.svg|center|600px]] |

| − | + | ||

| − | + | ||

| − | [[Image:Draft_Rodriguez Alonso_434600751-picture-Grupo 3.svg|center|600px]] | + | |

<span id='_Ref195529302'></span><span style="text-align: center; font-size: 75%;">''Figura 5. Gráfico con los resultados de resistencia y módulo elástico obtenidos de los ensayos de tracción en dirección 1 y 2 para las pruebas previamente comentadas.''</span> | <span id='_Ref195529302'></span><span style="text-align: center; font-size: 75%;">''Figura 5. Gráfico con los resultados de resistencia y módulo elástico obtenidos de los ensayos de tracción en dirección 1 y 2 para las pruebas previamente comentadas.''</span> | ||

| − | Por otro lado, como se comentó anteriormente, se realizan ensayos de flexión. Al igual que en los ensayos de tracción se observa que los resultados obtenidos para las probetas a dirección 2 presentan mayor resistencia que los obtenidos para las probetas en dirección 1, '''obteniéndose una resistencia máxima de 160 MPa en Dirección 1 y 171 MPa en dirección 2 así como un módulo de flexión de 12,75GPa en dirección1 y 12,2 GPa en dirección 2 para la prueba 3 ('''<span id='cite-_Ref195563636'></span>[[#_Ref195563636|'''Figura 6''']]''').''' Para este ensayo debido a delaminaciones en las probetas obtenidas de las pruebas 4 a 9, no se puede evaluar las propiedades mecánicas y la anisotropía en su totalidad, ya que no disponemos de probetas adecuadas para ser ensayadas. | + | Por otro lado, como se comentó anteriormente, se realizan ensayos de flexión. Al igual que en los ensayos de tracción se observa que los resultados obtenidos para las probetas a dirección 2 presentan mayor resistencia que los obtenidos para las probetas en dirección 1, '''obteniéndose una resistencia máxima de 160 MPa en Dirección 1 y 171 MPa en dirección 2 así como un módulo de flexión de 12,75GPa en dirección1 y 12,2 GPa en dirección 2 para la prueba 3 ('''<span id='cite-_Ref195563636'></span>[[#_Ref195563636|'''Figura 6''']]''').''' Para este ensayo debido a delaminaciones en las probetas obtenidas de las pruebas 4 a 9, no se puede evaluar las propiedades mecánicas y la anisotropía en su totalidad, ya que no disponemos de probetas adecuadas para ser ensayadas.[[Image:Draft_Rodriguez Alonso_434600751-picture-Grupo 4.svg|center|600px]] |

| − | + | ||

| − | + | ||

| − | [[Image:Draft_Rodriguez Alonso_434600751-picture-Grupo 4.svg|center|600px]] | + | |

<span id='_Ref195563636'></span><span style="text-align: center; font-size: 75%;">''Figura 6. Gráfico con los resultados obtenidos de resistencia y módulo de flexión para los ensayos de flexión en dirección 1 y 2 para las pruebas previamente comentadas.''</span> | <span id='_Ref195563636'></span><span style="text-align: center; font-size: 75%;">''Figura 6. Gráfico con los resultados obtenidos de resistencia y módulo de flexión para los ensayos de flexión en dirección 1 y 2 para las pruebas previamente comentadas.''</span> | ||

| Line 334: | Line 283: | ||

Al igual que para las pruebas previamente mostradas se ha realizado la inspección de cada uno de los paneles mediante técnicas de ensayos no destructivos, análisis mediante ultrasonidos. En la <span id='cite-_Ref197497494'></span>[[#_Ref197497494|Tabla 6]] se presentan las imágenes obtenidas de las inspecciones, así como las gráficas obtenidas de los sensores de presión durante la fabricación de los mismos. | Al igual que para las pruebas previamente mostradas se ha realizado la inspección de cada uno de los paneles mediante técnicas de ensayos no destructivos, análisis mediante ultrasonidos. En la <span id='cite-_Ref197497494'></span>[[#_Ref197497494|Tabla 6]] se presentan las imágenes obtenidas de las inspecciones, así como las gráficas obtenidas de los sensores de presión durante la fabricación de los mismos. | ||

| − | + | <span style="text-align: center; font-size: 75%;">''Tabla 6. Imágenes de las inspecciones por UT y gráficas obtenidas de los sensores de presión para las pruebas previamente expuestas.''</span> | |

| + | [[File:Captura tabla 4.jpg|centre|thumb]] | ||

| + | <span id="_Ref197497494"></span>Se observa que en cuanto a la inspección UT los laminados tienen zonas muy reducidas de pérdidas del eco de fondo que podrían corresponder con delaminaciones y/o porosidades. A diferencia de las pruebas realizadas anteriormente, <span id="cite-_Ref195082521"></span>[[#_Ref195082521|Tabla 3]], se observa que estos laminados tienen una mayor consolidación y menores zonas donde se observa la pérdida del eco de fondo (azul). Así mismo, si se comparan los resultados entre ellos se puede concluir que para las pruebas a 130°C cuyo tiempo de curado son 2 y 3 minutos (Prueba 10 y 12), la inspección por UT muestra un aumento en las áreas con defectos con respecto a la prueba realizada con 4 minutos de curado (Prueba 11). Sin embargo, para las pruebas realizadas a mayor temperatura, 140°C, se observa que para las pruebas cuyo tiempo de curado es de 3 minutos presentan mayores defectos que para la prueba a 2 minutos. Esto puede ser debido a que al aumentar la temperatura se necesita menor tiempo de curado para conseguir la fluencia y el grado de curado adecuados. | ||

| − | + | Por último, al igual que en el caso anterior se han realizado ensayos mecánicos para caracterizar cada uno de los laminados. En la <span id='cite-_Ref197511695'></span>[[#_Ref197511695|Figura 7]] se muestran los resultados obtenidos en los ensayos a tracción en términos de resistencia y módulo de elasticidad. Se observa que para el módulo de elasticidad no existen una gran diferencia entre las pruebas realizadas dando todas ellas entorno a los 14 GPa. No siendo así para el caso de la resistencia a tracción donde ser observan diferencias acusadas entre pruebas y direcciones. Se observan que las pruebas con una mayor resistencia a tracción son las '''pruebas 10 y 11, sobre 90 MPa en dirección 1 y 75 MPa en dirección 2.'''[[Image:Draft_Rodriguez Alonso_434600751-picture- 1.svg|center|600px]] | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | Por último, al igual que en el caso anterior se han realizado ensayos mecánicos para caracterizar cada uno de los laminados. En la <span id='cite-_Ref197511695'></span>[[#_Ref197511695|Figura 7]] se muestran los resultados obtenidos en los ensayos a tracción en términos de resistencia y módulo de elasticidad. Se observa que para el módulo de elasticidad no existen una gran diferencia entre las pruebas realizadas dando todas ellas entorno a los 14 GPa. No siendo así para el caso de la resistencia a tracción donde ser observan diferencias acusadas entre pruebas y direcciones. Se observan que las pruebas con una mayor resistencia a tracción son las '''pruebas 10 y 11, sobre 90 MPa en dirección 1 y 75 MPa en dirección 2.''' | + | |

| − | + | ||

| − | + | ||

| − | [[Image:Draft_Rodriguez Alonso_434600751-picture- 1.svg|center|600px]] | + | |

<span id='_Ref197511695'></span><span style="text-align: center; font-size: 75%;">''Figura 7. Gráficas comparativas de la resistencia a tracción y el módulo de elasticidad obtenidos para las pruebas complementarias al DoE.''</span> | <span id='_Ref197511695'></span><span style="text-align: center; font-size: 75%;">''Figura 7. Gráficas comparativas de la resistencia a tracción y el módulo de elasticidad obtenidos para las pruebas complementarias al DoE.''</span> | ||

| − | En la <span id='cite-_Ref197514422'></span>[[#_Ref197514422|Figura 8]] se presentan las gráficas comparativas de los resultados obtenidos para los ensayos de flexión de las pruebas realizadas. A la vista de los resultados obtenidos se observa que las prueba 11e la que presenta mejores propiedades a flexión obteniéndose una '''resistencia a tracción media de 200 MPa en las probetas de Dirección 1 y 176 MPa en dirección 2, aproximadamente. En cuanto al módulo de flexión, se obtienen módulos de 14 GPa para ambas direcciones lo cual concuerda con los datos aportados por la TDS.''' | + | En la <span id='cite-_Ref197514422'></span>[[#_Ref197514422|Figura 8]] se presentan las gráficas comparativas de los resultados obtenidos para los ensayos de flexión de las pruebas realizadas. A la vista de los resultados obtenidos se observa que las prueba 11e la que presenta mejores propiedades a flexión obteniéndose una '''resistencia a tracción media de 200 MPa en las probetas de Dirección 1 y 176 MPa en dirección 2, aproximadamente. En cuanto al módulo de flexión, se obtienen módulos de 14 GPa para ambas direcciones lo cual concuerda con los datos aportados por la TDS.'''[[Image:Draft_Rodriguez Alonso_434600751-picture-Grupo 2.svg|center|600px]] |

| − | + | ||

| − | + | ||

| − | [[Image:Draft_Rodriguez Alonso_434600751-picture-Grupo 2.svg|center|600px]] | + | |

<span id='_Ref197514422'></span><span style="text-align: center; font-size: 75%;">''Figura 8.Gráficas comparativas de la resistencia y el módulo a flexión obtenidos para las pruebas complementarias al DoE.''</span> | <span id='_Ref197514422'></span><span style="text-align: center; font-size: 75%;">''Figura 8.Gráficas comparativas de la resistencia y el módulo a flexión obtenidos para las pruebas complementarias al DoE.''</span> | ||

Latest revision as of 12:49, 21 July 2025

1. Introducción

En los últimos tiempos las tecnologías de los materiales compuestos de matriz polimérica han sufrido una auténtica revolución de la mano del boom de su demanda (especialmente en los sectores del transporte y la energía) [1]. Los materiales compuestos se vienen incorporando debido a la importante reducción de peso que permiten, así como mejoras estructurales y ambientales. Esto supone un importante impacto en la mejora de la sostenibilidad tanto de los productos generados como de sus procesos de fabricación. Las ambiciosas políticas comunitarias de sostenibilidad (EU Green Deal [2] o la Nueva Estrategia Industrial [3]) todavía impulsan más este cambio hacia soluciones eficientes y sostenibles, con alto impacto en el sector del transporte y, en especial en la automoción, tanto en propulsión convencional como emergente (el uso de materiales ligeros crecerá del actual 30% al 70% para el 2030, representando los composites aprox. 20%) [4]. COMPCERTO centra su aplicación, en el corto plazo, en aplicaciones de transporte (automoción, principalmente) por el crecimiento proyectado y el potencial de impacto diferencial que posee (10kg de reducción de peso en el vehículo pueden reducir hasta 1g/km de CO2) [1], también para la movilidad eléctrica. Las ventajas del vehículo eléctrico son muy relevantes, pero conllevan la incorporación de tecnologías que incrementan sustancialmente el peso (baterías, nuevos motores, sistemas de frenado, etc.), aumentando la presión sobre la necesidad de la reducción del peso de los componentes. La respuesta pasa por los materiales compuestos que además facilitan la libertad de diseño, la integración de funciones e incrementan la resistencia a la corrosión.

El proyecto COMPCERTO desarrolla soluciones que facilitan el diseño y fabricación de componentes con requerimientos estructurales mediante procesos SMC, integrando el conocimiento y el know-how sobre el comportamiento del material durante el proceso de fabricación. Esto se consigue monitorizando en tiempo real los parámetros clave del proceso mediante técnicas de sensórica embebida en el molde de que permitan la obtención de valores representativos en los puntos críticos y en tiempo real de los fenómenos que se producen durante el termoconformado de las piezas en la prensa, así como su correcta interpretación y correlación con los defectos generados.

2. Materiales y Métodos

Para el desarrollo de este estudio se han usado dos materiales SMC de igual composición, pero diferente naturaleza. La primera referencia es el SMC VERKID-PG30-H154 de ASTAR, está formado por resina termoestable (Vinilester) reforzado con fibra de vidrio corta al 30%. Este material tiene un gramaje de 4.5 kg/m2 y una densidad de 1.78 g/cm3. Según la TDS las condiciones de curado para 3.5mm de espesor son 30s a 150°C, obteniéndose de esta manera una resistencia a tracción de 95 MPa con un módulo de 10000 MPa aproximadamente y una resistencia y módulo de flexión de 190 Mpa y 11000 MPa, respectivamente.

La fabricación de laminados con este tipo de material se debe realizar en una prensa de platos calientes donde se controlarán los siguientes parámetros; Temperatura, presión y tiempo. Se plantea un diseño de experimentos (DoE) con la idea de obtener los parámetros de fabricación óptimos en cuanto a reducción de porosidad, porcentaje de curado y por consiguiente propiedades mecánicas.

Tabla 1. Diseño de experimentos para los materiales de SMC estudiados.

| Prueba | Temperatura, °C | Presión, Bar | Tiempo, min |

| 1 | 140 | 85 | 1 |

| 2 | 140 | 100 | 2 |

| 3 | 140 | 120 | 3 |

| 4 | 150 | 85 | 2 |

| 5 | 150 | 100 | 3 |

| 6 | 150 | 120 | 1 |

| 7 | 160 | 85 | 3 |

| 8 | 160 | 100 | 1 |

| 9 | 160 | 120 | 2 |

Así mismo, durante las fabricaciones de estos laminados se monitorizará el curado, la temperatura y presión con sensores dieléctricos durables (Sensores DC), termopares y sensores de presión, respectivamente, todos ellos embebidos en el propio molde. En la Figura 1 se muestra una imagen del diseño del molde definitivo, así como la disposición de los sensores de presión y DC embebidos, para la fabricación de los laminados de parametrización previamente descritos en la Tabla 1.

Figura 1. Diseño del molde para fabricación de laminados de SMC de dimensiones 500x500mm. Posición en el molde de los sensores; 2 sensores de presión en el molde hembra y 1 sensor DC en el molde macho.

Posteriormente se realizarán ensayos térmicos y mecánicos para caracterizar cuál de las configuraciones es la adecuada y compararlo con los resultados obtenidos en las mediciones de los sensores durante la fabricación. De esta forma, somos capaces de monitorizar y conocer durante el proceso de fabricación los posibles fallos.

En primer lugar, se realizarán ensayos de densidad, digestión y calorimetría diferencial de barrido (DSC), así como micrografías. De esta forma somos capaces de evaluar la porosidad, distribución y cantidad de fibra y el grado de curado de cada una de las pruebas. Posteriormente, de cada una de estas pruebas se realizarán ensayos mecánicos para complementar los resultados obtenidos en los ensayos descritos anteriormente; Tracción, Flexión y Dinamomecánico (DMA). Se extraerán probetas en ambas direcciones para evaluar la anisotropía de este material, ya que durante la fabricación el material fluye en todas las direcciones hasta llenar la cavidad de este.

Los ensayos de tracción en ambas direcciones se realizan bajo la norma ASTM D3039, de esta forma evaluamos la resistencia a tracción, así como la deformación obtenida. Según esta norma las dimensiones de probetas para este tipo de material (orientación de fibra random) es de 250x25mm. Se debe asegurar que las mordazas muerdan mínimo 50mm de cada extremo de la probeta para garantizar que el ensayo se está haciendo correctamente. Por último, además de los valores de resistencia se evaluarán las roturas obtenidas, destacando que una rotura en zona de mordaza da lugar a un ensayo no válido.

Así mismo se evalúa la resistencia a flexión mediante ensayos de flexión a tres puntos bajo la norma ISO 14125. Esta norma presenta varios tipos de probetas, atendiendo al tipo de ensayo de flexión que se va a realizar (3 o 4 puntos) y al tipo de material y direccionalidad de fibra. En nuestro caso se extraerán probetas del método A – Clase II, cuyas dimensiones son 80x15mm.

3. Discusión de resultados

Posteriormente a la fabricación de los laminados de SMC se realiza un control del grado de curado de cada una de ellas mediante análisis DSC. De esta forma mediante la Ecuación 1 se puede calcular el grado de curado (α) de cada laminado teniendo en cuenta la entalpia de curado residual (ΔH) obtenida en cada una de las pruebas con la obtenida para el material crudo.

| 1 |

Así, para cada una de estas pruebas se obtienen los resultados mostrados en la Tabla 2. Como se puede observar se obtiene el curado completo en las pruebas 3, 5 y 7. Todas estas pruebas se caracterizan por tener un tiempo de curado en prensa de 3 minutos. Por lo que a espera de los resultados obtenidos con la caracterización completa, se puede asumir que este deberá ser el tiempo de curado optimo.

Tabla 2. Resultados obtenidos de los ensayos de DSC para cada uno de los laminados fabricados y para el material crudo.

| Prueba | Tª Curado, °C | ΔH curado residual, J/g | Grado de curado (α), % |

| Material Crudo | 130,06 | 66,89 | - |

| 1 | 179,61 | 1,706 | 97,45 |

| 2 | 180,03 | 2,578 | 96,15 |

| 3 | 179,6 | 0,608 | 99,09 |

| 4 | 181,08 | 0,913 | 98,63 |

| 5 | - | - | 100 |

| 6 | 179,66 | 3,955 | 94,09 |

| 7 | - | - | 100 |

| 8 | 179,75 | 1,074 | 98,39 |

| 9 | 172,78 | 3,971 | 94,06 |

En la Figura 2 y Figura 3 se muestran las curvas obtenidas por el sensor DC durante el curado en prensa del material SMC. Estas curvas nos permiten entender los resultados obtenidos en los ensayos de DSC en cuanto al grado de curado de cada prueba. Se observa que en las pruebas cuyo tiempo de mantenimiento del material es de 1 y 2 minutos (Figura 2), el proceso de curado se ve interrumpido, por ello estás pruebas presentan porcentajes de grado de curado incompletos.

Figura 2. Curva obtenida por el sensor DC para la prueba 1(izq.); 140°C, 85 bar, 1 min y la prueba 2 (Der); 140°C, 100 bar y 2 min.

Sin embargo, para el caso de las pruebas realizadas con un tiempo de curado de 3 minutos (Figura 4), se observa que la curva llega a un plateau una vez finalizada la pendiente de curado. Esta zona de estabilización, la cual no se observaba en las curvas anteriores, se obtiene cuando el material está curado. Estos resultados concordarían con los resultados del grado de curado obtenidos en los ensayos de DSC, ya que las pruebas con un tiempo de curado de 3 minutos son los que presentan un curado completo.

Figura 3. Curva obtenida por el sensor DC para la prueba 3; 140°C, 120 bar y 3 min

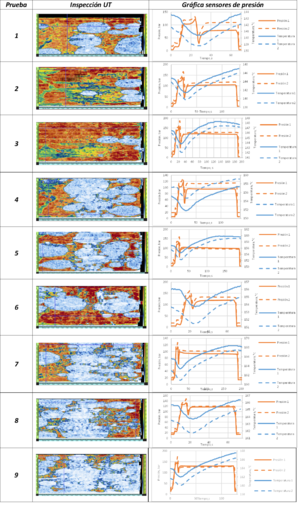

Por otro lado, previamente a la realización de los ensayos mecánicos se han inspeccionado mediante ultrasonidos (UT) cada uno de ellos. De esta forma, somos capaces de evaluar el estado de estos laminados previamente, lo cual nos permitirá justificar el comportamiento mecánico obtenido en los ensayos y los resultados obtenidos por los sensores durante la fabricación. En la Tabla 3 se muestran las imágenes obtenidas por la inspección por ultrasonidos. Se observa que para las pruebas a 140°C (pruebas 1, 2 y 3) existen pequeñas áreas con pérdidas del eco de fondo (zonas en azul) lo cual puede producirse por pequeñas discontinuidades y/o delaminaciones internas. Así mismo, se puede concluir que cuanto mayor es el grado de curado menor serán las zonas con defectos, debido a que al producirse el curado completo de la resina no se producen delaminaciones durante la abertura del molde.

Sin embargo, las pruebas a 150°C (Pruebas 4, 5 y 6) y a 160 °C (pruebas 7, 8 y 9) presenta una mayor proporción de pérdida del eco de fondo y por consiguiente de defectos por delaminaciones/discontinuidades. Esto se debe principalmente a que, al aumentar la temperatura del molde, el tiempo de curado se ve reducido notablemente por lo que es muy probable que se cure la superficie de los laminados evitando que la fluencia y homogeneidad de los laminados sea el adecuado.

Así mismo, en la Tabla 3 se muestran además de las imágenes obtenidas mediante inspección UT las gráficas extraídas de los sensores de presión embebidos en el molde. En todas ellas se aprecian dos zonas bien diferenciadas, un primer pico de cierre donde la presión alcanza niveles superiores a los estipulados (120-140 bar) seguido de una disminución acusada que se corresponde con el momento en el que el material empieza a fluir. Posteriormente, una vez el material ha cubierto toda el área del molde recupera la presión hasta la establecida en cada una de las pruebas. Se aprecia que cuando las delaminaciones se encuentran en el área donde se disponen los sensores se aprecian diferencias acusadas en los valores obtenidos por cada sensor. Por lo que durante el proceso de fabricación en prensa podríamos evaluar el estado del laminado final atendiendo a las curvas de presión obtenidas.

Tabla 3. Imágenes obtenidas mediante inspección por Ultrasonidos y gráficas de los sensores de presión durante las fabricaciones de los laminados.

Posteriormente, se ha realizado el corte de las probetas para los ensayos a realizar mediante corte por chorro con agua. Se han sacado micrografías de cada una de las esquinas y la zona central de los laminados, así como de las áreas donde la inspección UT muestra defectos/delaminaciones. De esta forma comprobamos porcentaje de porosidad, distribución de fibra y consolidación de cada laminado. En la Figura 4 se muestran algunas de las micrografías extraídas de cada uno de los paneles, se observa que algunas áreas presentan grietas y delaminaciones debido a la falta de presión (pruebas 1 y 2) o al aumento de la temperatura y reducción del tiempo para procesarlo (pruebas 7, 8 y 9). Así mismo, también se observa la presencia de porosidad a lo largo de las muestras encontrándose menores valores en las primeras pruebas, 1-2% y mayores en las pruebas finales, hasta un 8%-10%.

Figura 4. Muestra de micrografías obtenidas de los laminados fabricados.

Por último, se han realizado ensayos de caracterización mecánica de todos los laminados fabricados con la idea de completar el estudio. Así, en la Figura 5 se muestran los resultados obtenidos para los ensayos de tracción en dirección 1 y dirección 2 de las pruebas con material SMC previamente comentadas. Se puede concluir que los mayores valores de resistencia a tracción se obtienen para las probetas extraídas de las pruebas 3, 75 MPa en Dirección 1 y 82 MPa en dirección 2 y un módulo elástico de 14,2 GPa en dirección 1 y 13,7 GPa en dirección 2. Estas se corresponden con las pruebas a menor temperatura, lo cual favorece una adecuada fluencia del material y homogeneidad de las fibras.

Así mismo, cabe destacar que para las pruebas 5, 7 y 8, las delaminaciones internas anteriormente citadas (Tabla 3) no permiten obtener 3 probetas adecuadas para realizar el ensayo, por lo que estos resultados no son totalmente cumplen con el número mínimo de probetas requerida por norma.Figura 5. Gráfico con los resultados de resistencia y módulo elástico obtenidos de los ensayos de tracción en dirección 1 y 2 para las pruebas previamente comentadas.

Por otro lado, como se comentó anteriormente, se realizan ensayos de flexión. Al igual que en los ensayos de tracción se observa que los resultados obtenidos para las probetas a dirección 2 presentan mayor resistencia que los obtenidos para las probetas en dirección 1, obteniéndose una resistencia máxima de 160 MPa en Dirección 1 y 171 MPa en dirección 2 así como un módulo de flexión de 12,75GPa en dirección1 y 12,2 GPa en dirección 2 para la prueba 3 (Figura 6). Para este ensayo debido a delaminaciones en las probetas obtenidas de las pruebas 4 a 9, no se puede evaluar las propiedades mecánicas y la anisotropía en su totalidad, ya que no disponemos de probetas adecuadas para ser ensayadas.Figura 6. Gráfico con los resultados obtenidos de resistencia y módulo de flexión para los ensayos de flexión en dirección 1 y 2 para las pruebas previamente comentadas.

A la vista de los resultados obtenidos en los ensayos mecánicos y el análisis microscópico se ha decidido hacer una ampliación del DoE. En las gráficas anteriores de caracterización mecánica se observa que los mejores resultados se obtienen para las pruebas fabricadas a menor temperatura y con mayores tiempos de curado, por lo que se plantea una nueva batería de pruebas, la cual se presenta en la Tabla 4.

Tabla 4. Ampliación de las fabricaciones planteadas en el DoE previamente.

| Prueba | Temperatura, °C | Presión, Bar | Tiempo, min |

| 10 | 130 | 85 | 3 |

| 11 | 130 | 100 | 4 |

| 12 | 130 | 120 | 2 |

| 13 | 140 | 100 | 2 |

| 14 | 140 | 120 | 3 |

Al igual que en el caso anterior, se realizan ensayos para evaluar el curado y el comportamiento mecánico de los laminados fabricados. Así, en la Tabla 5, se observan los grados de curado de cada una de estas pruebas concluyéndose que para tiempos inferiores a 3 minutos los grados de curado se ven reducidos si se comparan con los de tiempo de curado mayores.

Tabla 5.Resultados obtenidos de los ensayos de DSC para cada uno de los laminados fabricados y para el material crudo.

| Prueba | Tª Curado, °C | ΔH curado residual, J/g | Grado de curado (α), % |

| 10 | 178,08 | 1,88 | 97,19 |

| 11 | 179,95 | 3,123 | 98,33 |

| 12 | 181,36 | 4,984 | 92,55 |

| 13 | 177,74 | 3,009 | 95,50 |

| 14 | 178,71 | 4,951 | 92,60 |

Al igual que para las pruebas previamente mostradas se ha realizado la inspección de cada uno de los paneles mediante técnicas de ensayos no destructivos, análisis mediante ultrasonidos. En la Tabla 6 se presentan las imágenes obtenidas de las inspecciones, así como las gráficas obtenidas de los sensores de presión durante la fabricación de los mismos.

Tabla 6. Imágenes de las inspecciones por UT y gráficas obtenidas de los sensores de presión para las pruebas previamente expuestas.

Se observa que en cuanto a la inspección UT los laminados tienen zonas muy reducidas de pérdidas del eco de fondo que podrían corresponder con delaminaciones y/o porosidades. A diferencia de las pruebas realizadas anteriormente, Tabla 3, se observa que estos laminados tienen una mayor consolidación y menores zonas donde se observa la pérdida del eco de fondo (azul). Así mismo, si se comparan los resultados entre ellos se puede concluir que para las pruebas a 130°C cuyo tiempo de curado son 2 y 3 minutos (Prueba 10 y 12), la inspección por UT muestra un aumento en las áreas con defectos con respecto a la prueba realizada con 4 minutos de curado (Prueba 11). Sin embargo, para las pruebas realizadas a mayor temperatura, 140°C, se observa que para las pruebas cuyo tiempo de curado es de 3 minutos presentan mayores defectos que para la prueba a 2 minutos. Esto puede ser debido a que al aumentar la temperatura se necesita menor tiempo de curado para conseguir la fluencia y el grado de curado adecuados.

Por último, al igual que en el caso anterior se han realizado ensayos mecánicos para caracterizar cada uno de los laminados. En la Figura 7 se muestran los resultados obtenidos en los ensayos a tracción en términos de resistencia y módulo de elasticidad. Se observa que para el módulo de elasticidad no existen una gran diferencia entre las pruebas realizadas dando todas ellas entorno a los 14 GPa. No siendo así para el caso de la resistencia a tracción donde ser observan diferencias acusadas entre pruebas y direcciones. Se observan que las pruebas con una mayor resistencia a tracción son las pruebas 10 y 11, sobre 90 MPa en dirección 1 y 75 MPa en dirección 2.Figura 7. Gráficas comparativas de la resistencia a tracción y el módulo de elasticidad obtenidos para las pruebas complementarias al DoE.

En la Figura 8 se presentan las gráficas comparativas de los resultados obtenidos para los ensayos de flexión de las pruebas realizadas. A la vista de los resultados obtenidos se observa que las prueba 11e la que presenta mejores propiedades a flexión obteniéndose una resistencia a tracción media de 200 MPa en las probetas de Dirección 1 y 176 MPa en dirección 2, aproximadamente. En cuanto al módulo de flexión, se obtienen módulos de 14 GPa para ambas direcciones lo cual concuerda con los datos aportados por la TDS.Figura 8.Gráficas comparativas de la resistencia y el módulo a flexión obtenidos para las pruebas complementarias al DoE.

4. Conclusiones

A la vista de los resultados obtenidos somos capaces de encontrar la combinación de parámetros óptimos atendiendo a la porosidad, consolidación de capas y propiedades mecánicas, así como grado de curado. Así mismo, los sensores dieléctricos y de presión embebidos en el molde nos permite conocer el estado del material previamente a ser inspeccionado.

En primer lugar, atendiendo al grado de curado podemos concluir que con tiempos de curado menores a 3 minutos no conseguimos el curado completo de este material produciendo una reducción de las propiedades mecánicas, así como la posible creación de delaminaciones en la apertura del molde. Por otro lado, atendiendo a la temperatura de curado podemos concluir que a temperaturas superiores a 140°C se produce el curado de la superficie del material impidiendo la correcta fluidez de este y por lo tanto la distribución homogénea de las fibras. Como consecuencia estas pruebas producen mayores áreas con defectos/delaminaciones y menores propiedades mecánicas. Además, también podemos concluir que debido a que la fluencia del material se produce anisotropía en los laminados fabricados, presentando mejores propiedades en una de las direcciones con respecto a la otra, diferencias de entre el 8% y el 37%.

Por último, gracias a las gráficas obtenidas por los sensores DC y de presión embebidos en el molde somos capaces de evaluar el estado de las fabricaciones ya que, cuando se obtienen diferencias de presión muy acusadas con respecto al setpoint establecido podemos garantizar que existen zonas con delaminaciones internas por falta de fluencia. Por otro lado, el sensor DC nos permite evaluar el grado de curado del material, consiguiendo de esta manera optimizar el tiempo de curado y abrir el molde en el momento adecuado evitando delaminaciones por la abertura prematura del mismo.

5. Agradecimientos

Este proyecto se ha podido llevar a cabo gracias a la financiación del ministerio de ciencia e innovación dentro del programa de colaboración público-privada 2021.

6. Referencias

[1] J. R. Alonso. Composites para el sector de la automoción. Jun de 2020.

[2] Green Deal Strategy (EC COM (2019) 640 final): neutralidad climática para el año 2050.

[4] McKinsey&Company. “Advanced Industries: Lightweight, heavy impact.”

Document information

Published on 30/07/25

Accepted on 20/07/25

Submitted on 13/05/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 1 - Fabricación y Aplicaciones Industriales, 2025

DOI: 10.23967/r.matcomp.2025.09.09

Licence: Other