m (Marherna moved page Review 217131528723 to Garaigordobil 2025a) |

|||

| (2 intermediate revisions by one other user not shown) | |||

| Line 65: | Line 65: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[File:Review_217131528723_3069_Arrugas-imagen 5.png| | + | [[File:Review_217131528723_3069_Arrugas-imagen 5.png|392px]]</div> |

<div id="_Ref195523442" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref195523442" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 83: | Line 83: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[File:Review_217131528723_9725_imagen 6.png| | + | [[File:Review_217131528723_9725_imagen 6.png|392px]] |

<span style="text-align: center; font-size: 75%;">''Figura 7: Resultados obtenidos en ensayos para analizar la influencia de la orientación con la probeta 1.''</span></div> | <span style="text-align: center; font-size: 75%;">''Figura 7: Resultados obtenidos en ensayos para analizar la influencia de la orientación con la probeta 1.''</span></div> | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[File:Review_217131528723_8818_Imagen7.png| | + | [[File:Review_217131528723_8818_Imagen7.png|392px]] |

<span style="text-align: center; font-size: 75%;">''Figura 8: Resultados obtenidos en ensayos para analizar la influencia de la orientación con la probeta 2.''</span></div> | <span style="text-align: center; font-size: 75%;">''Figura 8: Resultados obtenidos en ensayos para analizar la influencia de la orientación con la probeta 2.''</span></div> | ||

| Line 171: | Line 171: | ||

Durante el proceso de infusión, la señal también responde a los cambios físicos, como el aumento de tensión al aplicar vacío, reflejado en una disminución de la amplitud. No obstante, estas variaciones no son consistentes ni en amplitud ni en ancho de pico, lo que dificulta una monitorización fiable del proceso y la detección de fallos. Una vez estabilizada la infusión, la señal tiende a mantenerse constante, lo que limita la observación de la fase de curado. | Durante el proceso de infusión, la señal también responde a los cambios físicos, como el aumento de tensión al aplicar vacío, reflejado en una disminución de la amplitud. No obstante, estas variaciones no son consistentes ni en amplitud ni en ancho de pico, lo que dificulta una monitorización fiable del proceso y la detección de fallos. Una vez estabilizada la infusión, la señal tiende a mantenerse constante, lo que limita la observación de la fase de curado. | ||

| − | Aunque el objetivo principal del proyecto —desarrollar un sistema de monitorización inalámbrico— aún no se ha alcanzado, se han logrado avances relevantes en la monitorización de materiales compuestos de fibra de carbono. Además, se ha establecido una base sólida para futuros avances en la monitorización inalámbrica de procesos. Para mejorar la eficacia del sistema, será necesario optimizar la calidad de la señal, su postprocesado y las técnicas experimentales empleadas. | + | Aunque el objetivo principal del proyecto —desarrollar un sistema de monitorización inalámbrico— aún no se ha alcanzado, se han logrado avances relevantes en la monitorización de materiales compuestos de fibra de carbono. Se ha comprobado que la alteración de ciertos fenómenos puede correlacionarse con los cambios observados en las variables estudiadas. Además, se ha establecido una base sólida para futuros avances en la monitorización inalámbrica de procesos. Para mejorar la eficacia del sistema, será necesario optimizar la calidad de la señal, su postprocesado y las técnicas experimentales empleadas. |

=5. Referencias= | =5. Referencias= | ||

Latest revision as of 12:30, 14 July 2025

1. Introducción

Los materiales compuestos son cada vez más utilizados en la industria aeroespacial debido a sus elevadas propiedades específicas, buena resistencia a la corrosión y libertad de diseño que ofrecen [1]. Dicho sector ha experimentado importantes avances gracias a la incorporación de estos materiales. Sin embargo, el proceso de fabricación de los materiales compuestos continúa siendo laborioso, lento y complicado de supervisar, lo que da lugar a errores que podrían evitarse. Esto ha generado la necesidad de desarrollar tecnologías de control inteligentes que puedan implementarse para supervisar el ciclo de producción de manera eficiente. La mayoría de tecnología actualmente disponible para la monitorización del proceso de fabricación consiste en inspecciones visuales en el caso de fibra seca y sensores desechables que se incorporan dentro del conjunto infusionable. En cuanto a las técnicas tradicionales de visión artificial, usan luz difusa y análisis de texturas para detectar la dirección de las fibras, pero tienen problemas con áreas grandes y materiales variables. Métodos alternativos combinan escáneres 3D y cámaras 2D, aunque su efectividad se ve limitada por la dependencia del material y un campo de visión reducido. Los defectos en capas interiores sólo pueden detectarse mediante métodos destructivos como la microscopía, en la que es necesaria la preparación de muestras. Además, la conductividad de la fibra de carbono dificulta la implementación de cualquier tecnología inalámbrica.

El objetivo del trabajo que se presenta a continuación ha sido desarrollar un sistema de monitorización inalámbrico mediante microhilos ferromagnéticos integrados en piezas estructurales compuestas de fibra de carbono, con el propósito de mejorar el control del proceso de fabricación y disminuir los errores potenciales. Para ello, se han estudiado las distintas fases del proceso de fabricación de materiales compuestos, identificando los posibles defectos o fallos que pueden surgir durante la producción, con el objetivo de concluir cómo la tecnología propuesta podría evitar la aparición de estos defectos y mejorar el proceso de fabricación. El proceso de fabricación que se ha tomado como referencia para realizar el mencionado análisis consta de tres etapas, laminación, preformado e infusión mediante la técnica VAP® de Airbus [2].

2. Desarrollo experimental

2.1. Descripción de equipo y materiales para la monitorización inalámbrica

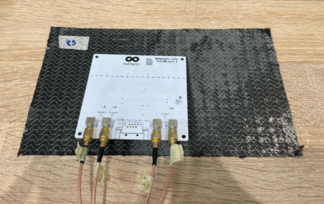

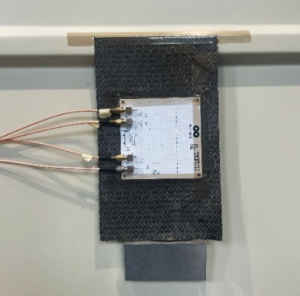

Los materiales utilizados para la monitorización inalámbrica consisten en unos microhilos ferromagnéticos ricos en cobalto embebidos en la fibra de carbono y el conjunto de elementos que forman el lector. El sistema completo se muestra en la Figura 1. Dicho sistema está compuesto por un ordenador con el software WaveForms para la lectura de la señal instalado (1), la tarjeta para la lectura de los hilos donde se incorporan las bobinas magnéticas (2), elementos comerciales desarrollados por Digilent como el conjunto de Analog Discovery 3 y Adapter Board (3), amplificador de corriente (4) y fuente de alimentación de corriente continua (5).

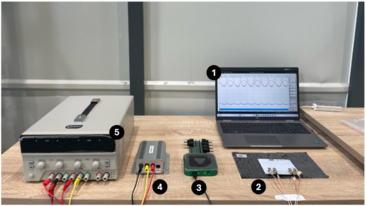

La lectura de la señal consiste en aplicar una corriente estática continua (DC) magnética sobre los microhilos ferromagnéticos con el campo orientado paralelamente a la longitud de los microhilos. El campo magnético generado afecta a la impedancia magnética de los microhilos y, en consecuencia, a los parámetros analizados en la señal. El objetivo es controlar el proceso de fabricación de las piezas compuestas registrando los cambios que se dan en la señal. Los parámetros que se analizan para ello han sido la amplitud de los picos máximos, el ancho de los picos y los cambios en la forma de la señal, tal como se muestra en la Figura 2.

En cuanto al material utilizado en las infusiones, se ha utilizado una tela de fibra de carbono fabricada por Teijin y con un laminado de +/-45. La resina utilizada en los ensayos ha sido una resina Epoxy 1070S de curado a temperatura ambiente.

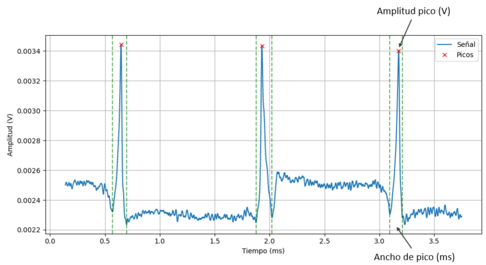

La monitorización del proceso de infusión se ha llevado a cabo de forma paralela con el Sistema de Análisis Dieléctrico (DEA) del fabricante NETZSCH. Mediante el DEA se mide la viscosidad iónica de la resina, la cual sufrirá un cambio durante el proceso de curado hasta estabilizarse completamente una vez completado el curado [3]. Este sistema se ha utilizado para detectar las diferentes etapas de la infusión y comparar con la señal adquirida con el lector desarrollado. La curva generada mediante el DEA y las diferentes etapas de la infusión se muestran en la Figura 3.

2.2. Análisis del proceso y detección de fallos

El proceso de fabricación de materiales compuestos analizado en este proyecto se ha dividido en tres fases principales: laminado, preformado e infusión, con el objetivo de identificar y caracterizar posibles defectos en cada una de ellas.

En la fase de laminado, se cortan y colocan las capas de fibra de carbono para formar el laminado deseado. Entre los defectos más comunes en esta etapa se encuentran la aparición de arrugas durante el posicionamiento, la dificultad para controlar la orientación de las fibras y los problemas en la monitorización precisa de la posición de las telas.

La fase de preformado consiste en dar forma a la fibra utilizando vacío y calor. El vacío permite adaptar las fibras al molde con la geometría final, mientras que el calor activa el binder presente en las fibras para unir las capas. En esta fase, los defectos más relevantes son las arrugas (que afectan tanto al rendimiento estructural como a la estética) y los desplazamientos o desalineaciones de las fibras.

La última etapa es la infusión, en la que se introduce la resina en la preforma utilizando la técnica VAP® de Airbus. Esta técnica emplea vacío para extraer el aire y permitir la entrada de resina de forma controlada a través de una membrana microporosa. Los defectos más comunes en esta fase incluyen bajo contenido de fibra (por exceso de resina), porosidad (por entrada de aire), zonas secas (por baja permeabilidad o mal diseño del proceso) y problemas de curado, que afectan negativamente a las propiedades del material final.

Estos defectos han servido como base para el diseño del plan de trabajo y de los ensayos experimentales, organizados en dos bloques: uno centrado en las fases de laminado y preformado (con fibra seca) y otro en la fase de infusión.

3. Resultados y discusión

3.1. Fase de laminado/preformado

Tras analizar los defectos más comunes generados durante las etapas de laminado y preformado, se han llevado a cabo varios ensayos con el objetivo de estudiar cómo se podrían monitorizar dichos defectos utilizando la tecnología propuesta. Se han realizado tres tipos de ensayos, enfocados en analizar la influencia de la presencia de arrugas en la tela, los cambios en la orientación de los hilos y la aplicación de tensión sobre estos en la señal.

En cuanto a la presencia de arrugas en la tela, se ha querido analizar la capacidad de identificar y caracterizar la aparición de arrugas en la fibra. Para ello, en una posición marcada, se ha realizado una primera medición en la tela sin alteraciones, después, se ha doblado la tela de 3 formas diferentes para generar arrugas, ver Figura 4. Tras cada doblez, se ha medido la señal en el mismo punto, con la tela desdoblada.

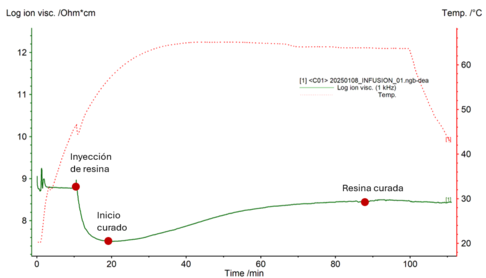

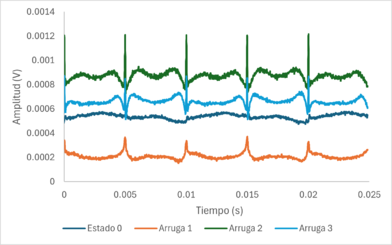

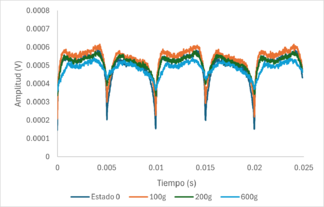

La señal adquirida en cada caso se muestra en la Figura 5:

Como puede observarse la forma de la curva cambia cuando se generan arrugas, aunque la medición se realice en el mismo punto. La presencia de arrugas en la tela hace que se generen picos más pronunciados y la amplitud aumente.

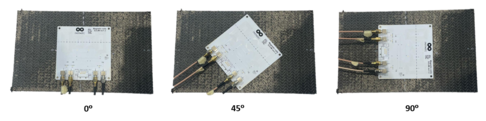

Como se ha mencionado anteriormente, el campo magnético que se genera para la lectura de la señal debe de orientarse paralelamente a la longitud de los hilos. Se ha querido estudiar cómo cambia la señal cuando los hilos no están orientados en paralelo al campo magnético y si es posible caracterizar dichos cambios. Las mediciones se han realizado con el lector en la misma posición, pero orientado a 0º, 45º y 90º, ver Figura 6. Las mediciones se han repetidos con dos probetas diferentes.

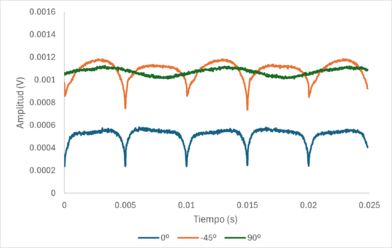

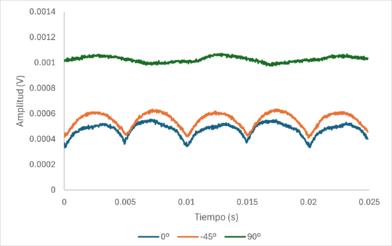

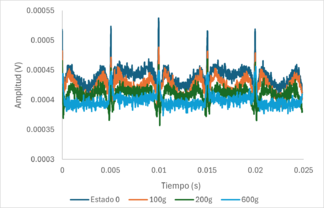

A continuación, en la Figura 7 y Figura 8 se muestran los resultados obtenidos:

En los resultados podemos observar que las mediciones realizadas en ambas probetas presentan resultados similares, a 90º la señal es prácticamente lineal y alcanza su máximo valor a 45º. Aun así, el incremento de la señal al cambiar de posición de 0º a 45º no es igual en ambas probetas.

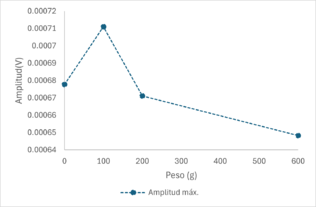

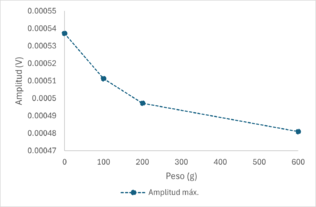

Finalmente, relacionado a las etapas de laminación y preforma, se ha querido estudiar el impacto de una tensión aplicada en los hilos sobre la señal. Para ello, se han colgado tres diferentes pesos de la tela con microhilos (100g, 200g y 400g), como se muestra en la Figura 9 Las pruebas se efectuaron en dos probetas distintas.

Como resultado de las pruebas realizadas, se han obtenido los siguientes datos (Figuras 10 y 11):

De las pruebas realizadas podemos observar que, al aplicar tensión en los hilos, la amplitud disminuye y el ancho de pico aumenta ligeramente. Aunque en general, cuanto mayor es el peso, menor es la amplitud, el decrecimiento no se da de forma proporcional y en el caso de la primera probeta el valor máximo de amplitud se encuentra al aplicar 100g de peso.

3.2. Infusión

En lo referente a la etapa de infusión, se ha planteado analizar la viabilidad de controlar todo el proceso de forma continua. Este proceso comprende varias fases: aplicación de vacío, inyección de resina y curado. Con el objetivo de prevenir los defectos previamente mencionados, se ha estudiado la evolución de la señal adquirida durante la infusión, evaluando si es posible monitorizar la correcta ejecución del proceso mediante la caracterización de parámetros como la amplitud y el ancho de pico de dicha señal.

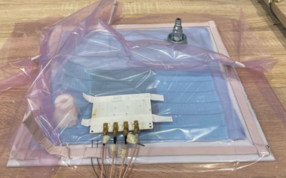

Durante el proceso de infusión completo el lector se mantiene en una misma posición fija, como puede observarse en la Figura 12, adquiriendo la señal de forma continua.

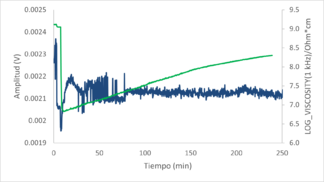

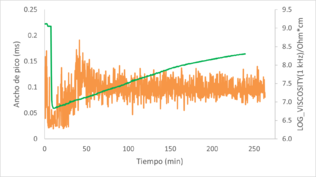

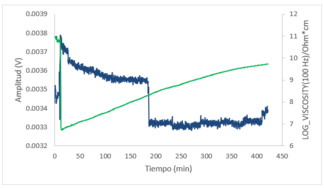

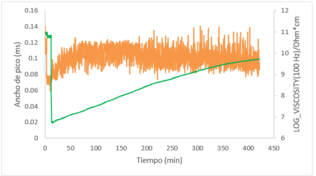

A continuación, se muestra la evolución de la señal obtenida en dos infusiones llevadas a cabo. En color azul se muestra la amplitud de los picos, en color naranja el ancho de pico y en verde la señal registrada con el DEA. La Figura 13 muestra los resultados de la infusión 1 y la Figura 14 los resultados de la infusión 2.

Infusión 1 – Resina de curado a TA

Infusión 2 – Resina de curado TA

En los resultados podemos ver que, en ambos casos, la forma o tendencia de la curva es similar. La amplitud de los picos disminuye al aplicar el vacío, luego aumenta con la inyección de la resina y posteriormente decrece de forma gradual hasta estabilizarse. En el primer caso, se observa que durante el descenso de la curva aparece un tramo con alto nivel de ruido, en el cual la amplitud aumenta antes de estabilizarse. En el segundo ensayo, se detectan dos saltos en el valor de la amplitud, en los minutos 185 y 415 aproximadamente. La causa de ambos fenómenos es desconocida y no ha sido posible establecer una relación con otros cambios observados en el proceso a través del DEA.

En cuanto al ancho de pico, la curva presenta un comportamiento similar al observado en la amplitud: disminuye al aplicar vacío, luego aumenta tras la inyección de la resina y finalmente tiende a estabilizarse. Comparando con la curva de la amplitud, esta es mucho más ruidosa.

4. Conclusiones

Tras el análisis realizado, se destacan varios aspectos clave en los ensayos asociados al laminado y la preforma. En el caso de las arrugas, se ha observado que las modificaciones en la tela provocan cambios en la señal, generando picos más pronunciados. Sin embargo, la amplitud no aumenta de forma proporcional al nivel de arrugas, lo que dificulta identificar este fallo exclusivamente mediante la señal obtenida.

En cuanto a la orientación de los microhilos, se detectan variaciones en la amplitud de la señal dependiendo del ángulo del campo magnético. El valor máximo se alcanza a 45º, mientras que a 90º la respuesta es prácticamente lineal. Esto sugiere la necesidad de estudiar variaciones angulares más pequeñas, que serían más representativas de condiciones reales.

Respecto a los ensayos bajo tensión, se ha concluido que al aplicar una fuerza de tracción la amplitud de la señal disminuye, aunque no de manera proporcional. Aun así, esta variación podría servir como indicador de la presencia de tensiones en los hilos.

Durante el proceso de infusión, la señal también responde a los cambios físicos, como el aumento de tensión al aplicar vacío, reflejado en una disminución de la amplitud. No obstante, estas variaciones no son consistentes ni en amplitud ni en ancho de pico, lo que dificulta una monitorización fiable del proceso y la detección de fallos. Una vez estabilizada la infusión, la señal tiende a mantenerse constante, lo que limita la observación de la fase de curado.

Aunque el objetivo principal del proyecto —desarrollar un sistema de monitorización inalámbrico— aún no se ha alcanzado, se han logrado avances relevantes en la monitorización de materiales compuestos de fibra de carbono. Se ha comprobado que la alteración de ciertos fenómenos puede correlacionarse con los cambios observados en las variables estudiadas. Además, se ha establecido una base sólida para futuros avances en la monitorización inalámbrica de procesos. Para mejorar la eficacia del sistema, será necesario optimizar la calidad de la señal, su postprocesado y las técnicas experimentales empleadas.

5. Referencias

[1] I. R. de Eguino et al., «PANELS MANUFACTURED BY UV CURING OF OUT-OF-AUTOCLAVE PREPREGS REINFORCED WITH UV PULTRUSION PROFILES».

[2] «VAP® patent». Accedido: 14 de abril de 2'25. [En línea]. http://www.vap.trans-textil.de/vap_patent_en.html

[3] H. Alfonso Gonzalez, J. Vallejo, I. Avila, eta U. Uriarte, «Determination of curing times in an ultraviolet curing composites manufacturing process.», Rev. Mater. Compuestos, libk. 8, zenb. 2, 2024, doi: 10.23967/r.matcomp.2024.02.01.

[4] N. G. Pérez-de-Eulate, N. Ortega, I. Holgado, F. J. Vallejo, S. Moralejo, eta P. Olaskoaga, «The effect of preforming and infusing bindered and unbindered carbon non-crimp-fabrics on the final quality of composites parts», J. Mater. Res. Technol., libk. 17, or. 2725–2741, mar. 2022, doi: 10.1016/j.jmrt.2022.02.007.

Document information

Published on 30/07/25

Accepted on 13/07/25

Submitted on 13/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 1 - Fabricación y Aplicaciones Industriales, 2025

DOI: 10.23967/r.matcomp.2025.09.04

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?