Uolaziregi (talk | contribs) |

m (Marherna moved page Review 620749230682 to Olaziregi Cuevas et al 2025a) |

||

| (33 intermediate revisions by one other user not shown) | |||

| Line 2: | Line 2: | ||

| − | =1. Introducción= | + | ==1. Introducción== |

| − | Los composites termoplásticos, en comparación con los termoestables, se utilizan cada vez más en la industria automotriz principalmente por sus altas propiedades específicas y la reciclabilidad. Además, representan una alternativa en el sector gracias a sus tiempos de producción y procesamiento reducidos, así como a su mayor tolerancia al daño [1–3]. | + | Los composites termoplásticos, en comparación con los termoestables, se utilizan cada vez más en la industria automotriz principalmente por sus altas propiedades específicas y la reciclabilidad. Además, representan una alternativa en el sector gracias a sus tiempos de producción y procesamiento reducidos, así como a su mayor tolerancia al daño. Dentro de los composites termoplásticos, los reforzados con fibra continua ofrecen propiedades mecánicas superiores, pero su libertad de diseño es limitada. En cambio, los composites de fibra discontinua permiten obtener geometrías más complejas, pero presentan propiedades mecánicas más bajas [1–3]. |

| − | + | En este contexto, la fabricación híbrida que integra diferentes procesos de fabricación de composites ha sido identificada como una solución prometedora para afrontar las limitaciones mencionadas [2,3]. Mediante la hibridación se pueden obtener componentes de composite optimizados en términos de comportamiento estructural, con geometrías más complejas que las tradicionalmente empleadas en el sector, sin comprometer su ligereza. | |

| − | + | El moldeo por compresión (o forja) es un proceso ampliamente utilizado en la fabricación de composites termoplásticos, donde se pueden obtener geometrías complejas. No obstante, la dificultad para controlar la orientación y distribución de las fibras puede derivar en defectos como la separación fibra-matriz (FMS), caracterizada por la formación de zonas ricas en matriz que comprometen el rendimiento mecánico del componente [4,5]. | |

| − | + | Por otro lado, la fabricación aditiva (AM) de composites permite un control preciso sobre la orientación de las fibras, posibilitando distribuciones estratégicas del material que mejoran la eficiencia estructural de las piezas. Sin embargo, este proceso no está exento de limitaciones, entre ellas la alta porosidad resultante de una compactación deficiente entre capas [6,7]. En particular, la fabricación aditiva de composites de fibra continua (cAM) representa un avance significativo en el diseño de estructuras aligeradas, ya que permite crear configuraciones innovadoras con orientaciones no convencionales y geometrías complejas [6,7]. La combinación de cAM con estrategias de diseño generativo y herramientas de optimización topológica (OT) facilita el desarrollo de componentes altamente optimizados a nivel estructural [8]. Este tipo de geometrías, comunes en procesos de OT, son difíciles de implementar mediante técnicas de fabricación convencionales, pero se adaptan eficazmente a la flexibilidad geométrica que ofrece la AM. | |

| − | + | La hibridación del proceso de moldeo por compresión y cAM se presenta como una vía prometedora para superar las limitaciones individuales de cada tecnología [5,9,10]. En este trabajo se estudia la viabilidad de hibridar un inserto fabricado mediante cAM, con un diseño optimizado topológicamente, dentro de un proceso de moldeo por compresión de composite de fibra discontinua. A través de análisis microestructural y simulaciones numéricas, se pretende demostrar que esta estrategia de hibridación mejora el comportamiento estructural de los componentes fabricados, ampliando así el potencial de aplicación de la cAM en la industria de los composites termoplásticos. | |

| − | + | A continuación, el artículo se organiza en tres secciones principales. En primer lugar, la sección de 'Metodología' describe en detalle el desarrollo experimental del proceso de hibridación, incluyendo el diseño del inserto, los materiales empleados y las condiciones de fabricación. Posteriormente, en la sección 'Resultados' se presentan los resultados obtenidos, que incluyen la evaluación estructural de los componentes híbridos y su caracterización tanto microestructural como mediante simulaciones numéricas. Finalmente, el artículo concluye con un apartado de 'Conclusiones y líneas futuras', en el que se discuten los principales hallazgos y se proponen nuevas líneas de investigación. | |

| − | =2. Metodología= | + | ==2. Metodología== |

| − | + | === 2.1. Geometría del componente híbrido === | |

| + | El componente híbrido es un perfil tipo omega que sirve para simular estructuras ampliamente utilizadas en automoción (por ejemplo, las barras anti-intrusión). La geometría del perfil y sus respectivas medidas en detalle se observan en la (ver <span id='cite-_Ref194918249'></span>[[#_Ref194918249|Figura 1]]). El perfil omega llevará integrado el inserto cAM en la zona plana. | ||

| − | + | El inserto cAM se diseñó utilizando herramientas de OT para distribuir y minimizar el material de manera estratégica. En este trabajo se utilizó Altair Inspire<sup>®</sup> como herramienta de OT. El material en los componentes se distribuye en base a los objetivos y restricciones que impone el usuario (maximizando rigidez, frecuencia o minimizando la masa). Este software emplea el método SIMP, asignando valores de 0 o 1 a cada elemento del componente (–sin– o –con– material), de esta manera configura la nueva distribución del material. En este trabajo, el objetivo principal fue maximizar la rigidez del componente omega, reduciendo un 50% la masa. | |

| − | + | ||

| − | El inserto cAM se diseñó utilizando herramientas de | + | |

{| style="width: 100%;border-collapse: collapse;" | {| style="width: 100%;border-collapse: collapse;" | ||

|- | |- | ||

| − | | style="text-align: center;vertical-align: bottom;width: 100%;"|[[File:Draft_Olaziregi_Cuevas_140119553_7189_Figura01.jpg]] | + | | style="text-align: center;vertical-align: bottom;width: 100%;"|[[File:Draft_Olaziregi_Cuevas_140119553_7189_Figura01.jpg|centre|612x612px]] |

|} | |} | ||

| Line 32: | Line 31: | ||

<span id='_Ref194918249'></span><span style="text-align: center; font-size: 75%;">Figura 1 Geometría del perfil omega para hibridación y dimensiones del perfil transversal.</span> | <span id='_Ref194918249'></span><span style="text-align: center; font-size: 75%;">Figura 1 Geometría del perfil omega para hibridación y dimensiones del perfil transversal.</span> | ||

| − | + | === 2.2. Materiales === | |

| + | Para la fabricación del inserto cAM, se utilizan dos materiales comerciales suministrados por Markforged<sup>®</sup>: poliamida reforzada con fibra de vidrio continua (cGF/PA) como material estructural y poliamida-6 con partículas de carbono (Onyx<sup>®</sup>) como material de relleno. Como material base de la forja se utiliza un composite de poliamida-6 (PA6) reforzado con ''rovings ''de vidrio (Tepex<sup>®</sup> ''flowcore'') proporcionado por Lanxess (GMT). El material en forma de lámina tiene un espesor de 2 mm y una densidad de 1,81 g/cm3. El volumen de fibra (''v''<sub>f</sub>) del GMT es de 47%. | ||

| − | Para | + | === 2.3. Tecnologías de fabricación === |

| + | Para el proceso cAM se utilizó una impresora MarkTwo<sup>®</sup> de Markforged<sup>®</sup>. Esta tecnología combina dos sistemas de extrusión: uno para el material de relleno y otro para el material de refuerzo. Durante el proceso de impresión, el cabezal de la impresora se mueve en el plano x-y, mientras que la base se desplaza en el eje z. Los parámetros de extrusión de la impresora se configuran automáticamente por Eiger (software de laminado de Markforged<sup>®</sup>). El extrusor del filamento de fibra se calienta a 252 °C, mientras que el extrusor del filamento de Onyx<sup>®</sup> a 275 °C. Ambos extrusores operan a una velocidad de 15 mm/s. La altura de capa depende del refuerzo utilizado; para cGF/PA y Onyx<sup>®</sup>, la altura es de 100 µm. | ||

| − | + | El proceso de forja se realizó mediante una inyectora de caucho REP V37 de 100 t como prensa de compresión. El material GMT recortado se calentó mediante un horno de infrarrojos (IR) y un sistema de monitorización y control de temperatura mediante termopares situados en las planchas calefactadas, calentadas hasta 270 ºC. El material precalentado se traslada a la prensa hidráulica mediante una bandeja móvil. La etapa de compresión se dio a una velocidad de cierre de 5 mm/s y una presión de 100 t. El tiempo de enfriamiento, previo a la extracción del componente, fue de 60 s. | |

| − | Para | + | === 2.4. Análisis microscópico === |

| + | Para analizar la consolidación y estudiar la intercara de los materiales hibridados en prensa (cAM y GMT) se utilizó un microscopio óptico Leica DMS 1000. Para ello, se extrajeron probetas mediante cortes transversales de un perfil híbrido. Las muestras de las secciones transversales para microscopía fueron cortadas con una máquina de corte manual y posteriormente pulidas en una lijadora metalográfica automática con lijas de un tamaño de grano de 125 µm. | ||

| − | + | === 2.5. Simulación numérica === | |

| − | + | Para evaluar el efecto de la hibridación en el comportamiento mecánico de la viga híbrida, se realizaron simulaciones numéricas mediante Abaqus CAE. Se desarrollaron dos modelos numéricos; una viga omega de referencia de GMT (Ref) y una viga GMT con el inserto cAM incorporado (Híbrido). Ambos modelos se sometieron a un caso de carga que replicaba un ensayo de flexión 3 puntos. Para analizar el comportamiento mecánico de los modelos numéricos se utilizó el factor de rigidez ''k'' que se obtuvo mediante la respuesta de la deformación (''d'') de las vigas omega bajo una determinada carga (''F''): | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | Para evaluar el efecto de la hibridación en el comportamiento mecánico de la viga | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

<math display="inline">k=\, \frac{F}{d}</math> [N/mm]</div> | <math display="inline">k=\, \frac{F}{d}</math> [N/mm]</div> | ||

| − | Para modelizar ambos modelos | + | Para modelizar ambos modelos se importó el CAD del omega (ver <span id='cite-_Ref194918249'></span>[[#_Ref194918249|Figura 1]]). La modelización de las vigas observa en la <span id='cite-_Ref194485616'></span>[[#_Ref194485616|Figura 2]]. Para el modelo numérico Ref se configuró toda la viga con el material GMT y propiedades homogéneas. El modelo Híbrido se modelizó de la misma manera, pero añadiendo el inserto cAM obtenido de la OT (apartado 2.3.). |

| − | + | {| style="width: 100%;border-collapse: collapse;" | |

| − | + | |- | |

| + | | style="text-align: center;vertical-align: bottom;width: 100%;"|[[File:Draft_Olaziregi_Cuevas_140119553_6973_Figura02.jpg|centre|555x555px]] | ||

| + | |} | ||

<span id='_Ref194485616'></span><span style="text-align: center; font-size: 75%;">Figura 2 Modelización para modelos numéricos.</span> | <span id='_Ref194485616'></span><span style="text-align: center; font-size: 75%;">Figura 2 Modelización para modelos numéricos.</span> | ||

| − | =3. Resultados= | + | ==3. Resultados== |

| − | + | === 3.1. Optimización topológica === | |

| + | El proceso OT se observa en la <span id='cite-_Ref194670729'></span>[[#_Ref194670729|Figura 3]]. Se divide en 6 etapas con las que se consigue el diseño del inserto cAM para la hibridación. Primero se definen el problema, donde se importa el modelo CAD del omega y se configura un estado de carga que simule el ensayo de flexión 3 puntos y después el espacio de diseño en el componente, dónde se aplicará la OT. En este caso, como el objetivo del trabajo es optimizar la zona plana del omega se simplifica el problema y se configura para la optimización la zona plana de 300 x 48 mm del omega. | ||

| − | + | {| style="width: 100%;border-collapse: collapse;" | |

| − | + | |- | |

| − | + | | style="text-align: center;vertical-align: bottom;width: 100%;"| | |

| − | + | [[File:Draft_Olaziregi_Cuevas_140119553_4679_Figura03.jpg|781x781px]] | |

| + | |} | ||

<span id='_Ref194670729'></span><span style="text-align: center; font-size: 75%;">Figura 3 Proceso de Optimización Topológica (OT).</span> | <span id='_Ref194670729'></span><span style="text-align: center; font-size: 75%;">Figura 3 Proceso de Optimización Topológica (OT).</span> | ||

| − | En segundo lugar, se definen las condiciones de contorno, los materiales y los objetivos para la optimización. En la <span id='cite-_Ref194670729'></span>[[#_Ref194670729|Figura 3]] se observa cómo se aplicó una carga puntual de 300 N en medio de la viga, que estaba biapoyada. El material se definió como Onyx<sup>®</sup>, en este caso, Altair Inspire trabaja con materiales isótropos, y el material más restrictivo del proceso cAM era el material de base. El resultado de la OT es el ‘diseño preliminar’, donde el software propone una distribución del material en base a los objetivos y restricciones establecidos por el usuario. Este diseño pasa por un proceso de interpretación donde, por un lado, se refinan las cotas buscando un modelo CAD semiacabado (1ª interpretación), y por otro, se busca un diseño adaptado al proceso de fabricación mediante | + | En segundo lugar, se definen las condiciones de contorno, los materiales y los objetivos para la optimización. En la <span id='cite-_Ref194670729'></span>[[#_Ref194670729|Figura 3]] se observa cómo se aplicó una carga puntual de 300 N en medio de la viga, que estaba biapoyada. El material se definió como Onyx<sup>®</sup>, en este caso, el software de Altair Inspire sólo trabaja con materiales isótropos, y el material más restrictivo e isótropo del proceso cAM era el material de base. El resultado de la OT es el ‘diseño preliminar’, donde el software propone una distribución del material en base a los objetivos y restricciones establecidos por el usuario. Este diseño pasa por un proceso de interpretación donde, por un lado, se refinan las cotas buscando un modelo CAD semiacabado (1ª interpretación), y por otro, se busca un diseño adaptado al proceso de fabricación mediante principios de ''Design for Additive Manufacturing''. En esta segunda y última interpretación (2ª interpretación) se buscó darle continuidad a la geometría con curvaturas continuas y suavizadas, teniendo en cuenta el proceso de deposición de la fibra continua y sus posibles defectos como; el ‘''folding back’'' o roturas de fibra que se dan en radios de curvatura demasiado pequeños. Por otro lado, también se ajustaron las distancias mínimas de áreas que podrían resultar demasiado estrechas para una ida/vuelta de fibra continua, asegurando así un mínimo de dos anillos concéntricos a lo largo de todo el perímetro. De estas interpretaciones, se obtuvo el ‘diseño final OT’ del inserto que se integrará en el componente omega del proceso de forja. |

| − | + | === 3.2. Hibridación de procesos === | |

| − | ==Fabricación Aditiva (Markforged<sup>®</sup>)== | + | ====Fabricación Aditiva (Markforged<sup>®</sup>)==== |

| − | Para configurar la fabricación del inserto cAM se utilizó Eiger(ver <span id='cite-_Ref194583704'></span>[[#_Ref194583704|Figura 4]]a). Con el objetivo de buscar una óptima consolidación entre ambos materiales de la hibridación se optó por mantener las cuatro primeras capas de base de Onyx<sup>®</sup> que establece el slicer por defecto, para que la intercara inserto-GMT fuese PA-PA. En la <span id='cite-_Ref194584135'></span>[[#_Ref194584135|Tabla 1]] se recogen todos los valores de la configuración de la impresión, y en la <span id='cite-_Ref194584153'></span>[[#_Ref194584153|Tabla 2]] los tiempos y cantidad de materiales utilizados para la fabricación. El resultado del inserto cAM final se muestra en la <span id='cite-_Ref194583704'></span>[[#_Ref194583704|Figura 4]]b. | + | Para configurar la fabricación del inserto cAM se utilizó el sclicer de las impresoras Markforged<sup>®</sup>, Eiger (ver <span id='cite-_Ref194583704'></span>[[#_Ref194583704|Figura 4]]a). Con el objetivo de buscar una óptima consolidación entre ambos materiales de la hibridación, se optó por mantener las cuatro primeras capas de base de Onyx<sup>®</sup> que establece el slicer por defecto, para que la intercara inserto-GMT fuese del mismo material, PA-PA. En la <span id='cite-_Ref194584135'></span>[[#_Ref194584135|Tabla 1]] se recogen todos los valores de la configuración de la impresión, y en la <span id='cite-_Ref194584153'></span>[[#_Ref194584153|Tabla 2]] los tiempos y cantidad de materiales utilizados para la fabricación. El resultado del inserto cAM final se muestra en la <span id='cite-_Ref194583704'></span>[[#_Ref194583704|Figura 4]]b. |

| − | {| style="width: 100%;border-collapse: collapse;" | + | {| style="width: 100%; border-collapse: collapse;" |

|- | |- | ||

| − | | | + | | style="width: 50%; vertical-align: top;" | |

| + | |||

| + | <span id='_Ref194584135'></span><span style="text-align: center; font-size: 75%;">Tabla 1 Valores de configuración de la impresión.</span> | ||

| − | {| style="width: | + | {| style="width: 95%; margin: 1em auto 0.1em auto; border-collapse: collapse;" |

|- | |- | ||

| − | | | + | | style="border-top: 1pt solid black; border-bottom: 1pt solid black; text-align: center;" | '''Variable Configuración''' |

| − | | | + | | style="border-top: 1pt solid black; border-bottom: 1pt solid black; text-align: center; vertical-align: top;" | '''Valor''' |

|- | |- | ||

| − | | | + | | style="border-top: 1pt solid black; text-align: center; vertical-align: top;" | Capas fibra continua GF |

| − | | | + | | style="border-top: 1pt solid black; text-align: center; vertical-align: top;" | 16 |

|- | |- | ||

| − | | | + | | style="text-align: center; vertical-align: top;" | Capas base Onyx<sup>®</sup> |

| − | | | + | | style="text-align: center; vertical-align: top;" | 4 |

|- | |- | ||

| − | | | + | | style="text-align: center; vertical-align: top;" | Altura de capas (µm) |

| − | | | + | | style="text-align: center; vertical-align: top;" | 100 |

|- | |- | ||

| − | | | + | | style="text-align: center; vertical-align: top;" | Estructura relleno |

| − | | | + | | style="text-align: center; vertical-align: top;" | Triangular |

|- | |- | ||

| − | | | + | | style="text-align: center; vertical-align: top;" | Densidad de relleno (%) |

| − | | | + | | style="text-align: center; vertical-align: top;" | 28 |

|- | |- | ||

| − | | | + | | style="text-align: center; vertical-align: top;" | Contorno |

| − | | | + | | style="text-align: center; vertical-align: top;" | 1 |

|- | |- | ||

| − | | | + | | style="border-bottom: 1pt solid black; text-align: center; vertical-align: top;" | Capas de base |

| − | | | + | | style="border-bottom: 1pt solid black; text-align: center; vertical-align: top;" | 4 |

|} | |} | ||

| + | | style="width: 50%; vertical-align: top;" | | ||

| + | <span id='_Ref194584153'></span><span style="text-align: center; font-size: 75%;">Tabla 2 Tiempos y material para la impresión.</span> | ||

| − | + | {| style="width: 95%; margin: 1em auto 0.1em auto; border-collapse: collapse;" | |

| − | + | ||

| − | {| style="width: | + | |

|- | |- | ||

| − | | | + | | style="border-top: 1pt solid black; border-bottom: 1pt solid black; text-align: center;" | '''Variable Fabricación''' |

| − | | | + | | style="border-top: 1pt solid black; border-bottom: 1pt solid black; text-align: center; vertical-align: top;" | '''Valor''' |

|- | |- | ||

| − | | | + | | style="border-top: 1pt solid black; text-align: center; vertical-align: top;" | Tiempo de impresión (min) |

| − | | | + | | style="border-top: 1pt solid black; text-align: center; vertical-align: top;" | 75 |

|- | |- | ||

| − | | | + | | style="text-align: center; vertical-align: top;" | Cantidad de Onyx<sup>®</sup> (cm<sup>3</sup>) |

| − | | | + | | style="text-align: center; vertical-align: top;" | 7.4 |

|- | |- | ||

| − | | | + | | style="text-align: center; vertical-align: top;" | Cantidad de fibra (cm<sup>3</sup>) |

| − | | | + | | style="text-align: center; vertical-align: top;" | 8.3 |

|- | |- | ||

| − | | | + | | style="border-bottom: 1pt solid black; text-align: center; vertical-align: top;" | Capas/Espesor del inserto (mm) |

| − | | | + | | style="border-bottom: 1pt solid black; text-align: center; vertical-align: top;" | 20/2 |

|} | |} | ||

| − | |||

| − | |||

| − | |||

|} | |} | ||

| − | + | {| style="width: 100%;border-collapse: collapse;" | |

| − | {| style="width: 100%;border-collapse: collapse;" | + | |

|- | |- | ||

| − | | style="text-align: center;vertical-align: | + | | style="text-align: center;vertical-align: bottom;width: 100%;"| |

| − | + | [[File:Draft_Olaziregi_Cuevas_140119553_6797_Figura04.jpg|592x592px]] | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

|} | |} | ||

| − | |||

<span id='_Ref194583704'></span><span style="text-align: center; font-size: 75%;">Figura 4 Diseño final del inserto cAM (OT). Configuración de la impresión (a) y resultado final (b).</span> | <span id='_Ref194583704'></span><span style="text-align: center; font-size: 75%;">Figura 4 Diseño final del inserto cAM (OT). Configuración de la impresión (a) y resultado final (b).</span> | ||

| − | ==Forja/GMT (Prensa)== | + | ====Forja/GMT (Prensa)==== |

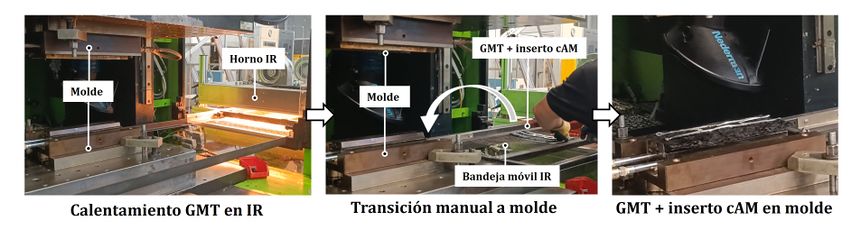

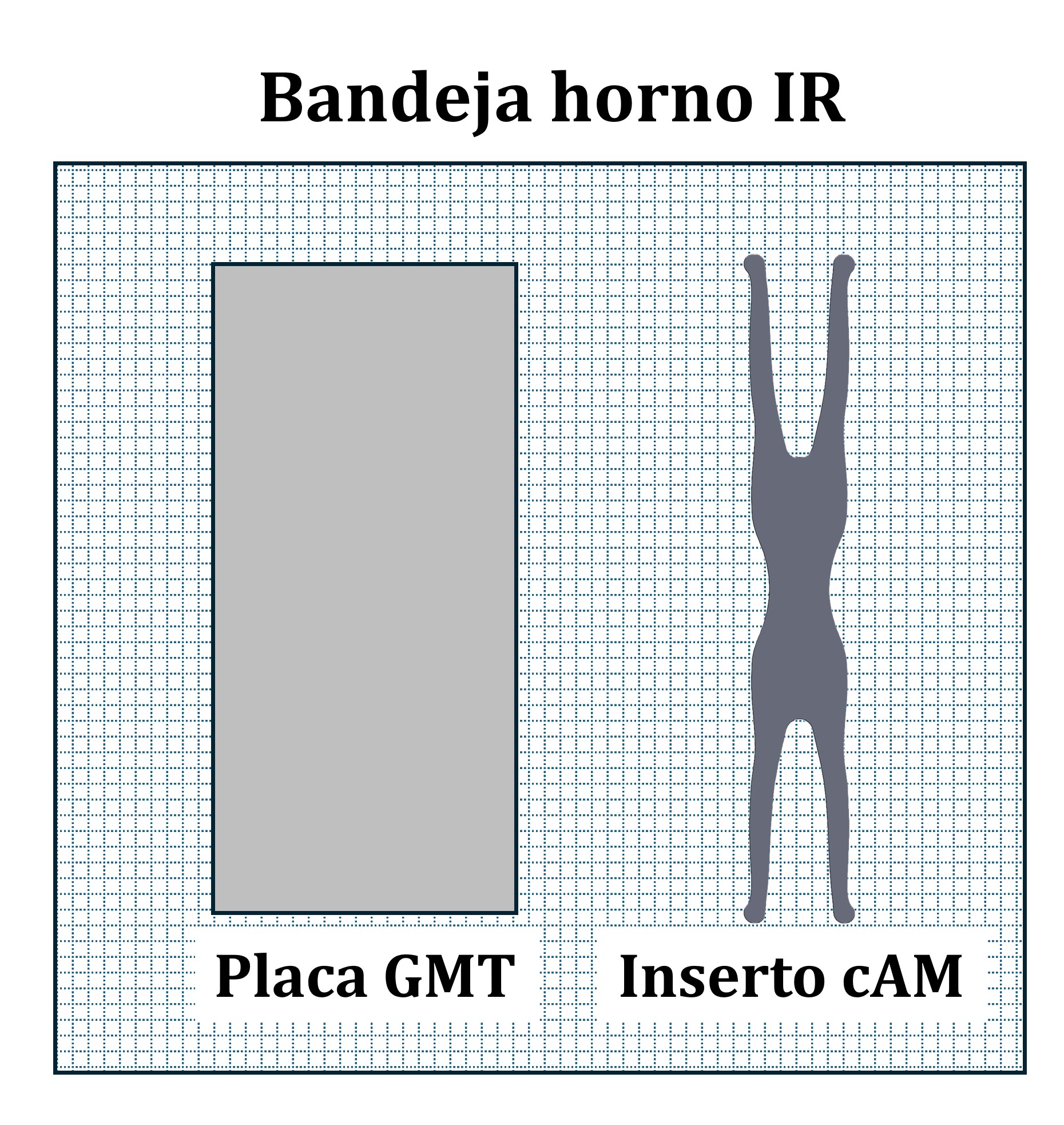

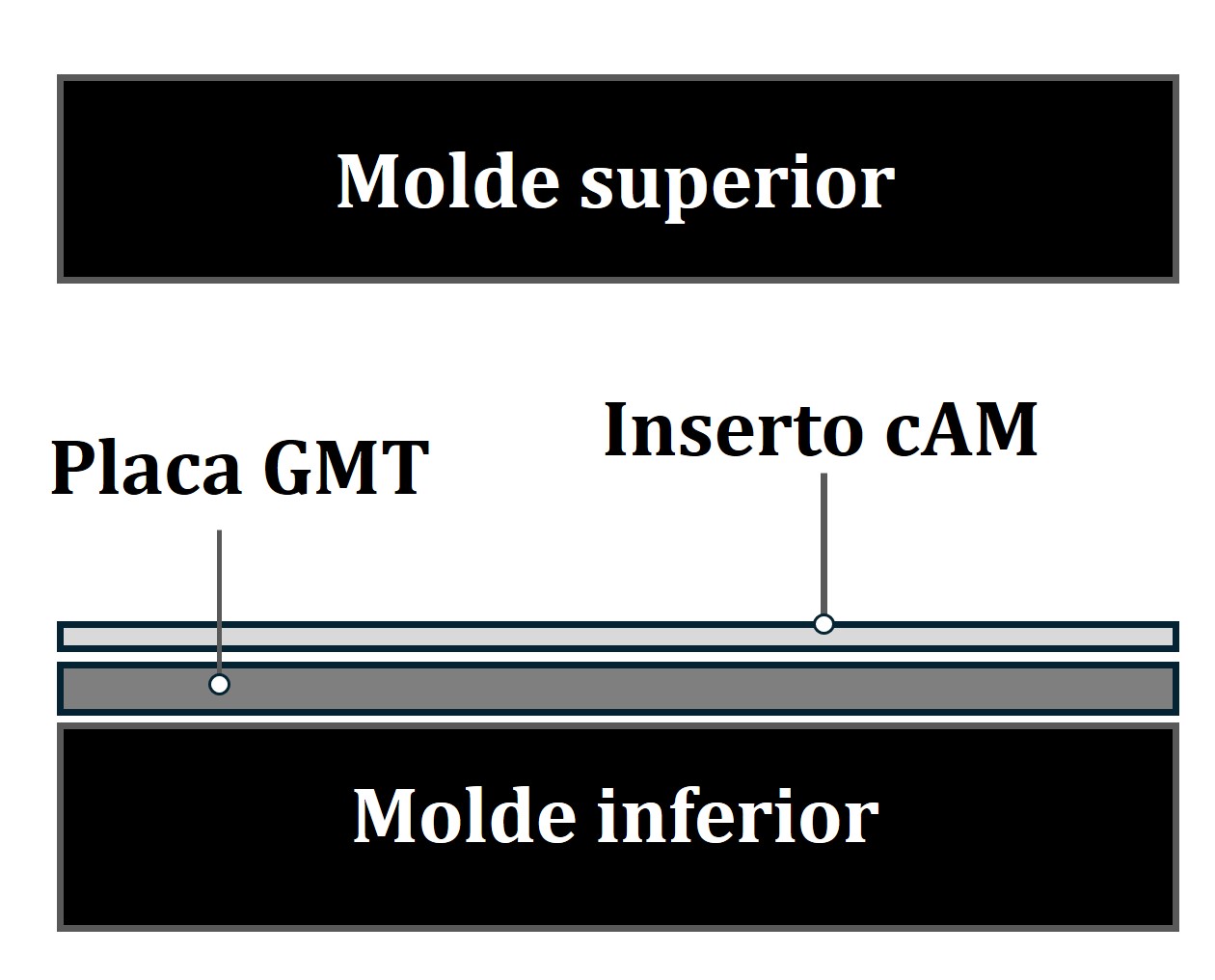

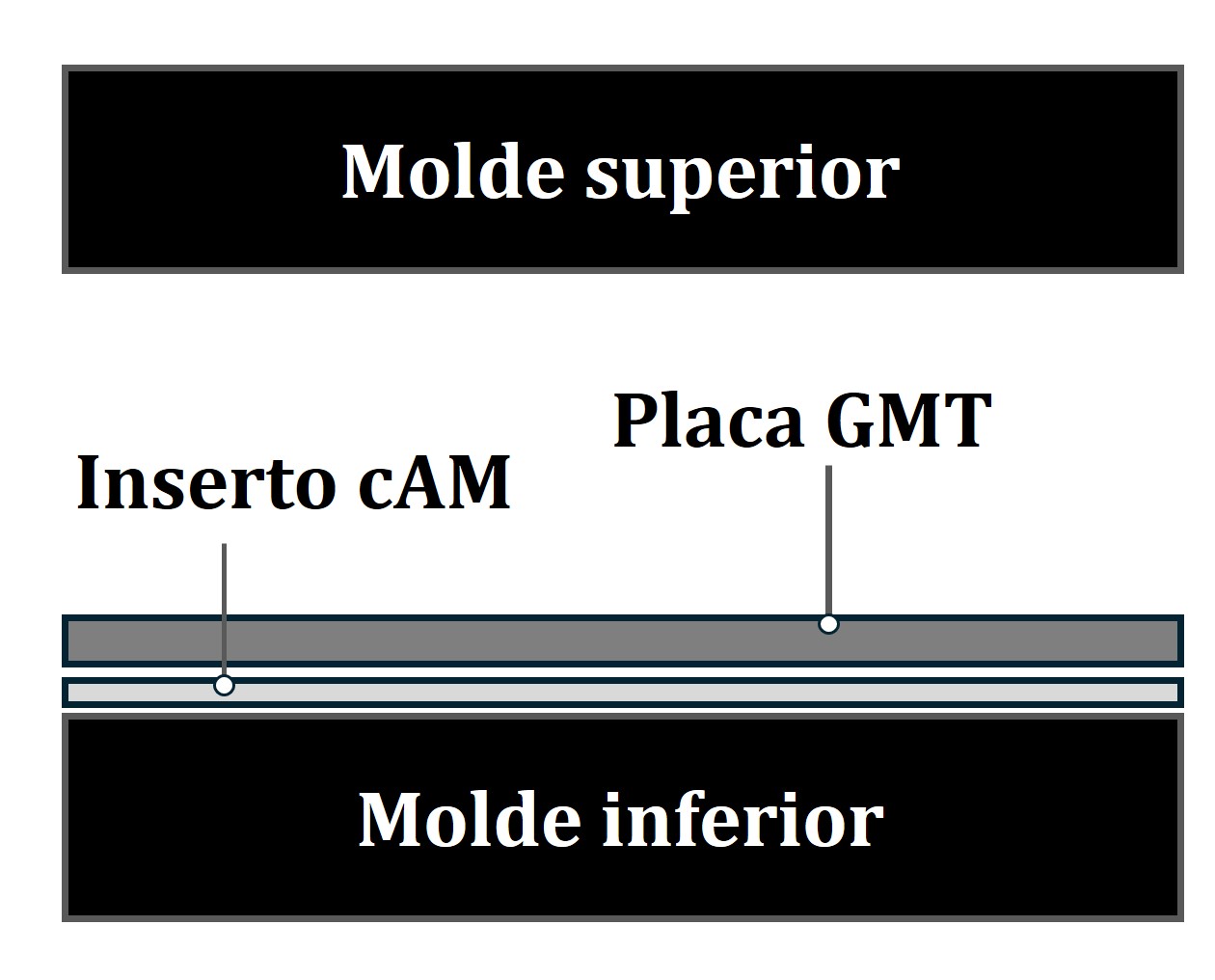

| − | Con el inserto cAM ya fabricado (<span id='cite-_Ref194583704'></span>[[#_Ref194583704|Figura 4]]b), el proceso híbrido consistió en los siguientes pasos. Primero, se introdujo una placa de GMT (300 x 116 x 2 mm) a calentar en el horno IR, y seguido el inserto cAM con un tiempo de calentamiento | + | Con el inserto cAM ya fabricado (<span id='cite-_Ref194583704'></span>[[#_Ref194583704|Figura 4]]b), el proceso híbrido consistió en los siguientes pasos. Primero, se introdujo una placa de GMT (300 x 116 x 2 mm) a calentar en el horno IR, y seguido el inserto cAM con un tiempo de calentamiento inferior. A continuación, ambos materiales se transfirieron del horno IR al molde de la prensa. Por último, se dio la etapa de compresión de la prensa a 100 t y tras 60s de enfriamiento en el molde, se desmoldea el componente híbrido. |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | [[File:Draft_Olaziregi_Cuevas_140119553_4015_Figura05.jpg|861x861px]] | |

| + | </div> | ||

<span style="text-align: center; font-size: 75%;">Figura 5 Proceso de fabricación híbrido.</span> | <span style="text-align: center; font-size: 75%;">Figura 5 Proceso de fabricación híbrido.</span> | ||

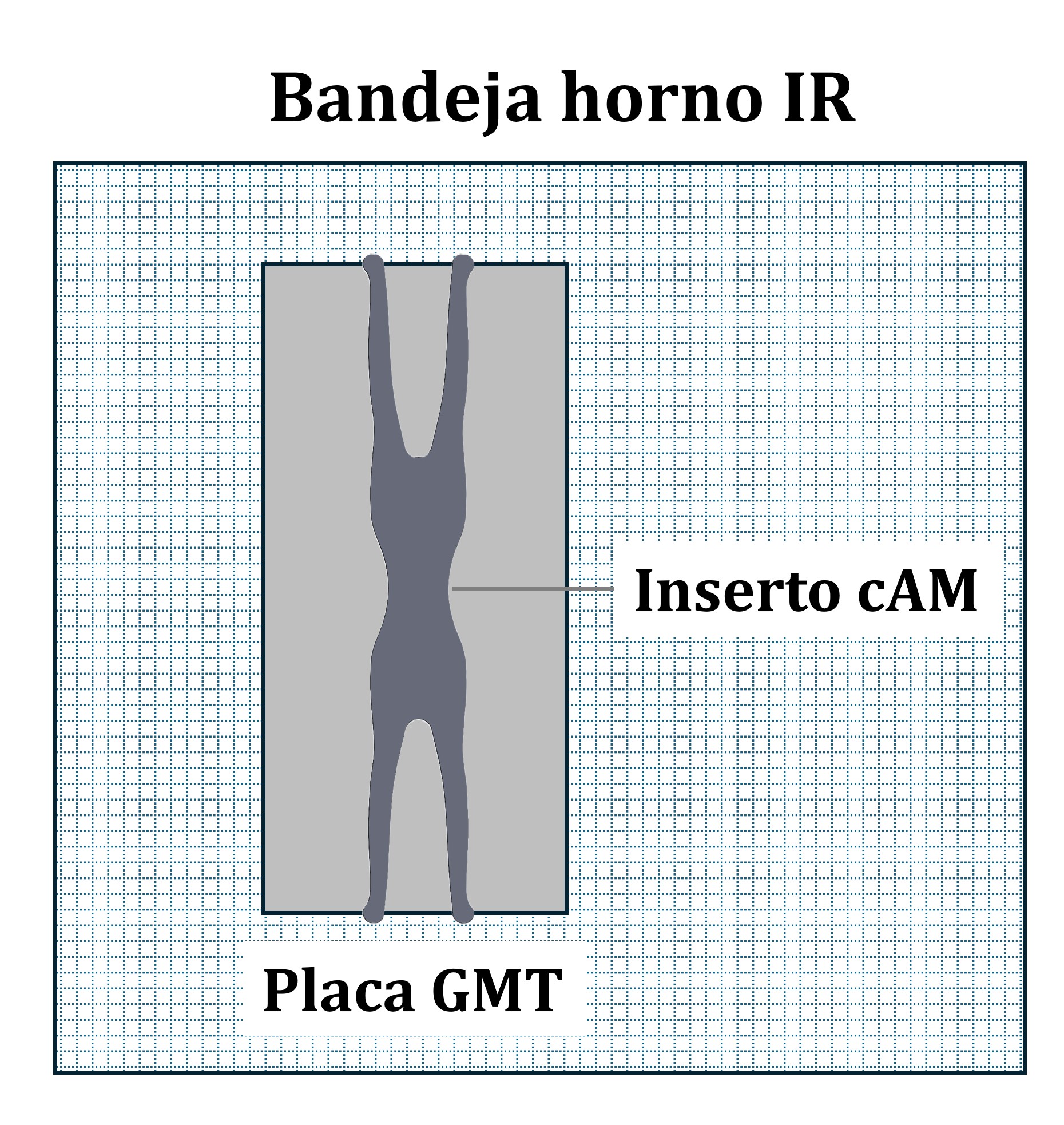

| − | El objetivo fue obtener el perfil omega con el inserto cAM integrado en la zona plana. Para ello, se diseñaron diferentes procedimientos de fabricación híbrida (PFH). Los diferentes PFH (recogidos en la <span id='cite-_Ref194669781'></span>[[#_Ref194669781|Tabla 3]]), combinan los factores más importantes de la hibridación. Además de analizar diferentes tiempos de calentamiento para los materiales cGF/PA y GMT, se analizaron por un lado, la posición del inserto en el horno IR (ver <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]a y <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]b) y por otro lado, la posición del inserto en el molde para la etapa de compresión (ver <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]c y <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]d). | + | El objetivo de la hibridación fue obtener el perfil omega con el inserto cAM integrado en la zona plana. Para ello, se diseñaron diferentes procedimientos de fabricación híbrida (PFH). Los diferentes PFH (recogidos en la <span id='cite-_Ref194669781'></span>[[#_Ref194669781|Tabla 3]]), combinan los factores más importantes de la hibridación. Además de analizar diferentes tiempos de calentamiento para los materiales cGF/PA y GMT, se analizaron por un lado, la posición del inserto en el horno IR (ver <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]a y <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]b) y por otro lado, la posición del inserto en el molde para la etapa de compresión (ver <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]c y <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]d). |

{| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

|- | |- | ||

| − | | style="text-align: center;vertical-align: bottom;width: 23%;"|[[ | + | | style="text-align: center;vertical-align: bottom;width: 23%;"|[[File:Draft_Olaziregi_Cuevas_140119553_4052_Figura06a.jpg]] |

(a) | (a) | ||

| − | | style="text-align: center;vertical-align: bottom;width: 23%;"|[[ | + | | style="text-align: center;vertical-align: bottom;width: 23%;"|[[File:Draft_Olaziregi_Cuevas_140119553_2979_Figura06b.jpg]] |

(b) | (b) | ||

| − | | style="text-align: center;vertical-align: bottom;width: 26%;"|[[ | + | | style="text-align: center;vertical-align: bottom;width: 26%;"|[[File:Draft_Olaziregi_Cuevas_140119553_2533_Figura06c.jpg]] |

(c) | (c) | ||

| − | | style="text-align: center;vertical-align: bottom;width: 26%;"|[[ | + | | style="text-align: center;vertical-align: bottom;width: 26%;"|[[File:Draft_Olaziregi_Cuevas_140119553_2408_Figura06d.jpg]] |

(d) | (d) | ||

| Line 181: | Line 173: | ||

<span id='_Ref194937431'></span><span style="text-align: center; font-size: 75%;">Figura 6 Proceso calentamiento con inserto cAM separado del GMT (a), y encima de GMT (b). Posición en el molde del inserto cAM encima de GMT (c), y debajo de GMT (d).</span> | <span id='_Ref194937431'></span><span style="text-align: center; font-size: 75%;">Figura 6 Proceso calentamiento con inserto cAM separado del GMT (a), y encima de GMT (b). Posición en el molde del inserto cAM encima de GMT (c), y debajo de GMT (d).</span> | ||

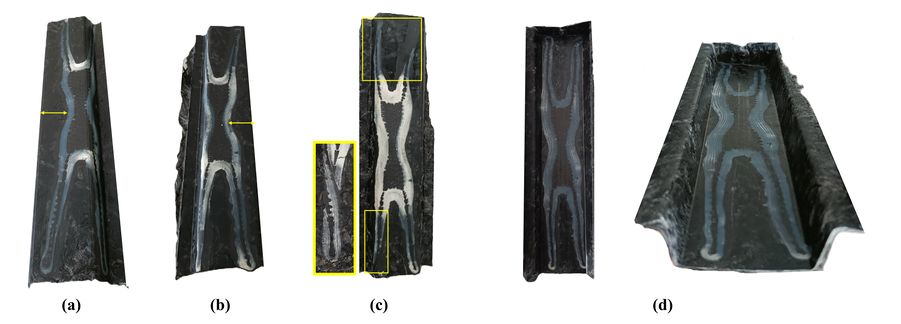

| − | En PFH-1 se concluyó que 60 s de calentamiento para el inserto era excesivo, ya que la fibra continua del inserto sufría una torsión (ver <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]a). En PFH-2 se consiguió evitar la torsión disminuyendo el tiempo de calentamiento a la mitad, sin embargo, colocando el inserto encima del GMT en el molde, se obtuvo como resultado una viga híbrida defectuosa, con el inserto de la zona plana desplazada (ver <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]b). En PFH-3 se siguió el mismo proceso, pero en el caso del calentamiento IR el inserto se colocó encima de la placa GMT con el objetivo de conseguir una previa adhesión entre el inserto cAM y GMT. Sin embargo, como resultado se obtuvo de nuevo un inserto desplazado (ver <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]c). En PFH-4 se mantuvo la estrategia de calentamiento en horno IR de la <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]b con una adhesión previa entre materiales, pero el inserto en el molde se colocó por debajo de la placa GMT, quedando de esta manera el inserto cAM en contacto con el molde | + | En PFH-1 se concluyó que 60 s de calentamiento para el inserto era excesivo, ya que la fibra continua del inserto sufría una torsión (ver <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]a). En PFH-2 se consiguió evitar la torsión disminuyendo el tiempo de calentamiento a la mitad, sin embargo, colocando el inserto encima del GMT en el molde, se obtuvo como resultado una viga híbrida defectuosa, con el inserto de la zona plana desplazada (ver <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]b). En PFH-3 se siguió el mismo proceso, pero en el caso del calentamiento IR el inserto se colocó encima de la placa GMT con el objetivo de conseguir una previa adhesión entre el inserto cAM y GMT. Sin embargo, como resultado se obtuvo de nuevo un inserto desplazado (ver <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]c). En PFH-4 se mantuvo la estrategia de calentamiento en horno IR de la <span id='cite-_Ref194937431'></span>[[#_Ref194937431|Figura 6]]b con una adhesión previa entre materiales, pero el inserto en el molde se colocó por debajo de la placa GMT, quedando de esta manera el inserto cAM en contacto con el molde inferior. De esta manera se consiguió centrar el inserto en la zona plana del omega (ver <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]d). Por otro lado, el peso total de un perfil híbrido fue de 97,8 g mientras que el de un perfil de referencia era de 96,2 g. |

<span id='_Ref194669781'></span><span style="text-align: center; font-size: 75%;">Tabla 3 Procedimientos de Fabricación Híbrida (PFH).</span> | <span id='_Ref194669781'></span><span style="text-align: center; font-size: 75%;">Tabla 3 Procedimientos de Fabricación Híbrida (PFH).</span> | ||

| Line 188: | Line 180: | ||

|- | |- | ||

| style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''Pr''' | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''Pr''' | ||

| − | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''t IR GMT [s]''' | + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''''t'' IR GMT [s]''' |

| − | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''t IR inserto [s]''' | + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''''t'' IR inserto [s]''' |

| style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''Inserto en IR''' | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''Inserto en IR''' | ||

| style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''Inserto en molde''' | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;text-align: center;"|'''Inserto en molde''' | ||

| Line 224: | Line 216: | ||

| − | {| style="width: | + | {| style="width: 100%;border-collapse: collapse;" |

|- | |- | ||

| − | | style="text-align: center;vertical-align: | + | | style="text-align: center;vertical-align: bottom;width: 100%;"|[[File:Draft_Olaziregi_Cuevas_140119553_7638_Figura07.jpg|901x901px]] |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

|} | |} | ||

| − | |||

<span id='_Ref194665466'></span><span style="text-align: center; font-size: 75%;">Figura 7 Resultados viga híbrida con inserto torsionado (a), desplazado (b) y (c), e inserto bien colocado (d).</span> | <span id='_Ref194665466'></span><span style="text-align: center; font-size: 75%;">Figura 7 Resultados viga híbrida con inserto torsionado (a), desplazado (b) y (c), e inserto bien colocado (d).</span> | ||

| − | + | === 3.3. Microestructura híbrida === | |

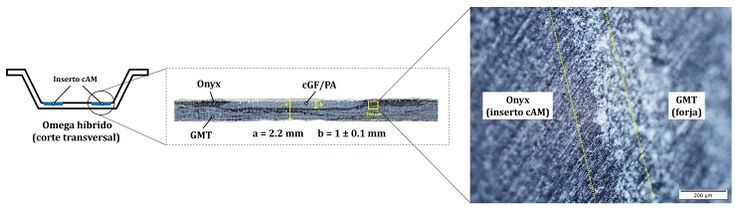

| + | En el análisis microscópico planteado en la sección 2.4, se observó que la adhesión de la intercara entre los materiales del inserto cAM y GMT era válida, ya que no se detectaron porosidades en la intersección (ver <span id='cite-_Ref194912544'></span>[[#_Ref194912544|Figura 8]]). Por otro lado, desde una perspectiva macroscópica se observó que las vigas híbridas finales, compuestas por placas de 2 mm de GMT y 2 mm de cAM, tenían un espesor total de 2,2 mm. En el espesor total de la viga híbrida, la fibra cGF/PA del inserto ocupo el 1 ± 0,1 mm (<span id='cite-_Ref194912544'></span>[[#_Ref194912544|Figura 8]]). | ||

| − | + | {| style="width: 100%;border-collapse: collapse;" | |

| − | + | |- | |

| − | [[ | + | | style="text-align: center;vertical-align: bottom;width: 100%;"|[[File:Draft_Olaziregi_Cuevas_140119553_3991_Figura08.jpg|735x735px]] |

| + | |} | ||

<span id='_Ref194912544'></span><span style="text-align: center; font-size: 75%;">Figura 8 Imagen macro y microscópica de corte transversal de muestras de omega híbrido.</span> | <span id='_Ref194912544'></span><span style="text-align: center; font-size: 75%;">Figura 8 Imagen macro y microscópica de corte transversal de muestras de omega híbrido.</span> | ||

| − | + | === 3.4. Validación modelos numéricos === | |

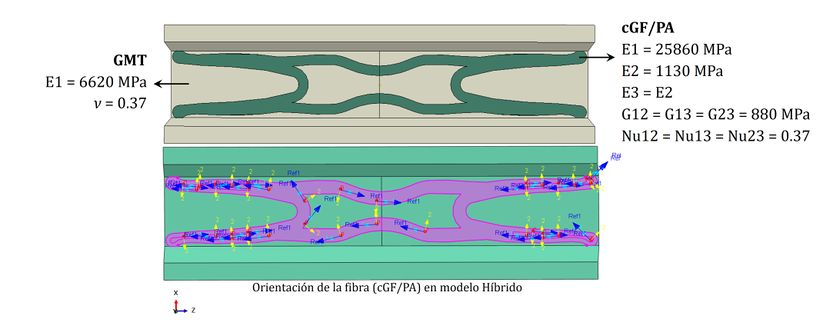

| − | + | Para proceder con el análisis numérico planteado en la sección 2.5, el modelo Híbrido se modelizó replicando el resultado de la viga híbrida de la <span id='cite-_Ref194665466'></span>[[#_Ref194665466|Figura 7]]d. Primero, basado en el análisis microscópico ([[#_Ref194912544|Figura 8]]) se creó una partición de 1 mm de espesor siguiendo la geometría del inserto cAM (ver <span id='cite-_Ref194583704'></span>[[#_Ref194583704|Figura 4]]b). La configuración del material dentro del modelo Híbrido se observa en la <span id='cite-_Ref194666356'></span>[[#_Ref194666356|Figura 9]], donde se definen las dos secciones con sus respectivas propiedades mecánicas: por un lado la viga se configuró con el material GMT [11] y por otro lado, el inserto cAM se configuró con la fibra continua cGF/PA [12] y una orientación de fibra que sigue el perímetro del inserto (ver <span id='cite-_Ref194666356'></span>[[#_Ref194666356|Figura 9]]). | |

| − | + | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | [[File:Draft_Olaziregi_Cuevas_140119553_6222_Figura09.jpg|833x833px]] </div> |

<span id='_Ref194666356'></span><span style="text-align: center; font-size: 75%;">Figura 9 Modelización del modelo numérico Híbrido.</span> | <span id='_Ref194666356'></span><span style="text-align: center; font-size: 75%;">Figura 9 Modelización del modelo numérico Híbrido.</span> | ||

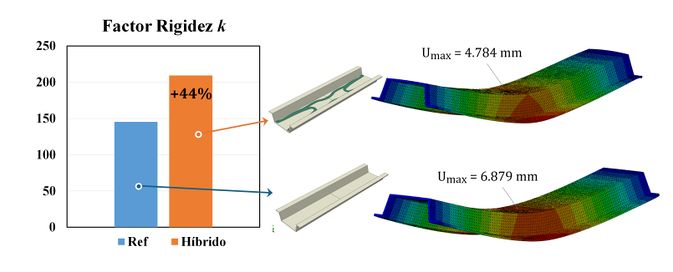

| − | + | Los resultados numéricos mostraron que el modelo Híbrido alcanzó un incremento del 44% en el factor de rigidez ''k'' en comparación con el modelo Ref. Las vigas híbridas mostraron un valor de ''k'' = 209,2 N/mm frente a los 145,37 N/mm del modelo Ref. Ambos modelos numéricos fueron evaluados bajo una carga de 1 kN, y el desplazamiento máximo (''U<sub>max</sub>'') fue mayor en las vigas de referencia (ver <span id='cite-_Ref194669109'></span>[[#_Ref194669109|Figura 10]]). No obstante, al considerar la rigidez específica (''k<sub>e)</sub>'', definida como la rigidez por unidad de masa, las vigas híbridas también mostraron un mejor rendimiento. El modelo de referencia presentó un valor de ''k<sub>e</sub>'' =1,51N/mm, mientras que el modelo híbrido alcanzó 2,13 N/mm, lo que representa una mejora del 42 %. | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | [[File:Draft_Olaziregi_Cuevas_140119553_4884_Figura010.jpg|673x673px]] </div> |

<span id='_Ref194669109'></span><span style="text-align: center; font-size: 75%;">Figura 10 Resultados numéricos de viga Híbrida y Ref.</span> | <span id='_Ref194669109'></span><span style="text-align: center; font-size: 75%;">Figura 10 Resultados numéricos de viga Híbrida y Ref.</span> | ||

| − | =4. Conclusiones y líneas futuras= | + | ==4. Conclusiones y líneas futuras== |

En este estudio se ha llevado a cabo la hibridación de la fabricación aditiva de composite continuo (cAM) con la forja de GMT de fibra discontinua. El objetivo ha sido evaluar la viabilidad de la integración de un inserto cAM en un componente forjado para mejorar el comportamiento mecánico. | En este estudio se ha llevado a cabo la hibridación de la fabricación aditiva de composite continuo (cAM) con la forja de GMT de fibra discontinua. El objetivo ha sido evaluar la viabilidad de la integración de un inserto cAM en un componente forjado para mejorar el comportamiento mecánico. | ||

| − | Se han | + | Se han desarrollado perfiles tipo omega híbridos, fabricados en GMT con insertos cAM integrados en la zona plana de los perfiles. Los resultados del proceso de fabricación han permitido concluir que la configuración óptima se logra mediante el calentamiento simultáneo de ambos materiales (cGF/PA y GMT), y situando el inserto cAM en la parte interior plana del omega, en contacto con el molde inferior. |

| + | |||

| + | El análisis microscópico de las vigas híbridas ha confirmado una adecuada compactación entre los materiales hibridados. No se han detectado porosidades en la intercara entre el inserto cAM y el GMT, lo que evidencia una unión efectiva sin necesidad de agentes de adhesión externos, reforzando el interés en la estrategia de la fabricación híbrida. | ||

| − | + | Los modelos numéricos desarrollados para el análisis del comportamiento estructural, han replicado la configuración de los materiales observada en los resultados de la fabricación de omegas hibridas. Los resultados numéricos han mostrado un incremento de hasta un 44 % en la rigidez de los componentes híbridos respecto a los de referencia (sólo GMT). Aunque las vigas híbridas presentaron un aumento del 1,7 % en masa, su rigidez específica se incrementó en un 42 %, lo que evidencia una mejora estructural significativa. | |

| − | + | Como líneas futuras, se propone realizar ensayos experimentales de flexión en tres puntos sobre las vigas híbridas para validar los resultados numéricos y compararlos con los obtenidos en vigas de referencia. Además, se plantean dos nuevas vías de hibridación: (1) la combinación de forja/GMT con inyección de plástico para generar refuerzos localizados mediante nervaduras, y (2) la integración de forja/GMT con insertos unidireccionales tipo tape, optimizando su orientación mediante simulaciones numéricas. Estas estrategias se enmarcan en la búsqueda continua de soluciones híbridas avanzadas que permitan aligerar peso y mejorar el rendimiento estructural, en respuesta a las crecientes exigencias del sector automotriz. | |

| − | + | == Agradecimientos == | |

| + | Los autores de este trabajo agradecen la financiación recibida en el proyecto ZE-KONP, 'Procesos de fabricación sostenibles e inteligentes de composites termoplásticos de nueva generación', que ha sido financiado por el Departamento de Industria del Gobierno Vasco a través del Programa de ayudas a la Investigación Colaborativa en áreas estratégicas - Programa Elkartek. Convocatoria 2022. Referencia: KK-2022/00036. | ||

| − | ==Referencias== | + | ===Referencias=== |

[1] Fiorotto M, Lucchetta G. Experimental investigation of a new hybrid molding process to manufacture high-performance composites. International Journal of Material Forming 2013;6:179–85. [https://doi.org/10.1007/s12289-011-1066-3. https://doi.org/10.1007/s12289-011-1066-3.] | [1] Fiorotto M, Lucchetta G. Experimental investigation of a new hybrid molding process to manufacture high-performance composites. International Journal of Material Forming 2013;6:179–85. [https://doi.org/10.1007/s12289-011-1066-3. https://doi.org/10.1007/s12289-011-1066-3.] | ||

Latest revision as of 11:40, 14 July 2025

1. Introducción

Los composites termoplásticos, en comparación con los termoestables, se utilizan cada vez más en la industria automotriz principalmente por sus altas propiedades específicas y la reciclabilidad. Además, representan una alternativa en el sector gracias a sus tiempos de producción y procesamiento reducidos, así como a su mayor tolerancia al daño. Dentro de los composites termoplásticos, los reforzados con fibra continua ofrecen propiedades mecánicas superiores, pero su libertad de diseño es limitada. En cambio, los composites de fibra discontinua permiten obtener geometrías más complejas, pero presentan propiedades mecánicas más bajas [1–3].

En este contexto, la fabricación híbrida que integra diferentes procesos de fabricación de composites ha sido identificada como una solución prometedora para afrontar las limitaciones mencionadas [2,3]. Mediante la hibridación se pueden obtener componentes de composite optimizados en términos de comportamiento estructural, con geometrías más complejas que las tradicionalmente empleadas en el sector, sin comprometer su ligereza.

El moldeo por compresión (o forja) es un proceso ampliamente utilizado en la fabricación de composites termoplásticos, donde se pueden obtener geometrías complejas. No obstante, la dificultad para controlar la orientación y distribución de las fibras puede derivar en defectos como la separación fibra-matriz (FMS), caracterizada por la formación de zonas ricas en matriz que comprometen el rendimiento mecánico del componente [4,5].

Por otro lado, la fabricación aditiva (AM) de composites permite un control preciso sobre la orientación de las fibras, posibilitando distribuciones estratégicas del material que mejoran la eficiencia estructural de las piezas. Sin embargo, este proceso no está exento de limitaciones, entre ellas la alta porosidad resultante de una compactación deficiente entre capas [6,7]. En particular, la fabricación aditiva de composites de fibra continua (cAM) representa un avance significativo en el diseño de estructuras aligeradas, ya que permite crear configuraciones innovadoras con orientaciones no convencionales y geometrías complejas [6,7]. La combinación de cAM con estrategias de diseño generativo y herramientas de optimización topológica (OT) facilita el desarrollo de componentes altamente optimizados a nivel estructural [8]. Este tipo de geometrías, comunes en procesos de OT, son difíciles de implementar mediante técnicas de fabricación convencionales, pero se adaptan eficazmente a la flexibilidad geométrica que ofrece la AM.

La hibridación del proceso de moldeo por compresión y cAM se presenta como una vía prometedora para superar las limitaciones individuales de cada tecnología [5,9,10]. En este trabajo se estudia la viabilidad de hibridar un inserto fabricado mediante cAM, con un diseño optimizado topológicamente, dentro de un proceso de moldeo por compresión de composite de fibra discontinua. A través de análisis microestructural y simulaciones numéricas, se pretende demostrar que esta estrategia de hibridación mejora el comportamiento estructural de los componentes fabricados, ampliando así el potencial de aplicación de la cAM en la industria de los composites termoplásticos.

A continuación, el artículo se organiza en tres secciones principales. En primer lugar, la sección de 'Metodología' describe en detalle el desarrollo experimental del proceso de hibridación, incluyendo el diseño del inserto, los materiales empleados y las condiciones de fabricación. Posteriormente, en la sección 'Resultados' se presentan los resultados obtenidos, que incluyen la evaluación estructural de los componentes híbridos y su caracterización tanto microestructural como mediante simulaciones numéricas. Finalmente, el artículo concluye con un apartado de 'Conclusiones y líneas futuras', en el que se discuten los principales hallazgos y se proponen nuevas líneas de investigación.

2. Metodología

2.1. Geometría del componente híbrido

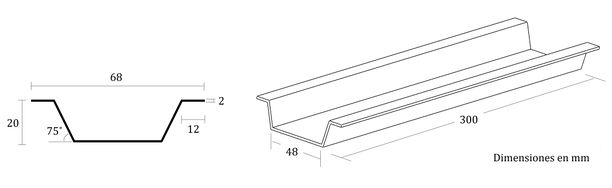

El componente híbrido es un perfil tipo omega que sirve para simular estructuras ampliamente utilizadas en automoción (por ejemplo, las barras anti-intrusión). La geometría del perfil y sus respectivas medidas en detalle se observan en la (ver Figura 1). El perfil omega llevará integrado el inserto cAM en la zona plana.

El inserto cAM se diseñó utilizando herramientas de OT para distribuir y minimizar el material de manera estratégica. En este trabajo se utilizó Altair Inspire® como herramienta de OT. El material en los componentes se distribuye en base a los objetivos y restricciones que impone el usuario (maximizando rigidez, frecuencia o minimizando la masa). Este software emplea el método SIMP, asignando valores de 0 o 1 a cada elemento del componente (–sin– o –con– material), de esta manera configura la nueva distribución del material. En este trabajo, el objetivo principal fue maximizar la rigidez del componente omega, reduciendo un 50% la masa.

Figura 1 Geometría del perfil omega para hibridación y dimensiones del perfil transversal.

2.2. Materiales

Para la fabricación del inserto cAM, se utilizan dos materiales comerciales suministrados por Markforged®: poliamida reforzada con fibra de vidrio continua (cGF/PA) como material estructural y poliamida-6 con partículas de carbono (Onyx®) como material de relleno. Como material base de la forja se utiliza un composite de poliamida-6 (PA6) reforzado con rovings de vidrio (Tepex® flowcore) proporcionado por Lanxess (GMT). El material en forma de lámina tiene un espesor de 2 mm y una densidad de 1,81 g/cm3. El volumen de fibra (vf) del GMT es de 47%.

2.3. Tecnologías de fabricación

Para el proceso cAM se utilizó una impresora MarkTwo® de Markforged®. Esta tecnología combina dos sistemas de extrusión: uno para el material de relleno y otro para el material de refuerzo. Durante el proceso de impresión, el cabezal de la impresora se mueve en el plano x-y, mientras que la base se desplaza en el eje z. Los parámetros de extrusión de la impresora se configuran automáticamente por Eiger (software de laminado de Markforged®). El extrusor del filamento de fibra se calienta a 252 °C, mientras que el extrusor del filamento de Onyx® a 275 °C. Ambos extrusores operan a una velocidad de 15 mm/s. La altura de capa depende del refuerzo utilizado; para cGF/PA y Onyx®, la altura es de 100 µm.

El proceso de forja se realizó mediante una inyectora de caucho REP V37 de 100 t como prensa de compresión. El material GMT recortado se calentó mediante un horno de infrarrojos (IR) y un sistema de monitorización y control de temperatura mediante termopares situados en las planchas calefactadas, calentadas hasta 270 ºC. El material precalentado se traslada a la prensa hidráulica mediante una bandeja móvil. La etapa de compresión se dio a una velocidad de cierre de 5 mm/s y una presión de 100 t. El tiempo de enfriamiento, previo a la extracción del componente, fue de 60 s.

2.4. Análisis microscópico

Para analizar la consolidación y estudiar la intercara de los materiales hibridados en prensa (cAM y GMT) se utilizó un microscopio óptico Leica DMS 1000. Para ello, se extrajeron probetas mediante cortes transversales de un perfil híbrido. Las muestras de las secciones transversales para microscopía fueron cortadas con una máquina de corte manual y posteriormente pulidas en una lijadora metalográfica automática con lijas de un tamaño de grano de 125 µm.

2.5. Simulación numérica

Para evaluar el efecto de la hibridación en el comportamiento mecánico de la viga híbrida, se realizaron simulaciones numéricas mediante Abaqus CAE. Se desarrollaron dos modelos numéricos; una viga omega de referencia de GMT (Ref) y una viga GMT con el inserto cAM incorporado (Híbrido). Ambos modelos se sometieron a un caso de carga que replicaba un ensayo de flexión 3 puntos. Para analizar el comportamiento mecánico de los modelos numéricos se utilizó el factor de rigidez k que se obtuvo mediante la respuesta de la deformación (d) de las vigas omega bajo una determinada carga (F):

Para modelizar ambos modelos se importó el CAD del omega (ver Figura 1). La modelización de las vigas observa en la Figura 2. Para el modelo numérico Ref se configuró toda la viga con el material GMT y propiedades homogéneas. El modelo Híbrido se modelizó de la misma manera, pero añadiendo el inserto cAM obtenido de la OT (apartado 2.3.).

Figura 2 Modelización para modelos numéricos.

3. Resultados

3.1. Optimización topológica

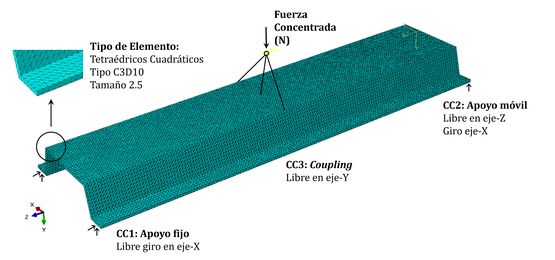

El proceso OT se observa en la Figura 3. Se divide en 6 etapas con las que se consigue el diseño del inserto cAM para la hibridación. Primero se definen el problema, donde se importa el modelo CAD del omega y se configura un estado de carga que simule el ensayo de flexión 3 puntos y después el espacio de diseño en el componente, dónde se aplicará la OT. En este caso, como el objetivo del trabajo es optimizar la zona plana del omega se simplifica el problema y se configura para la optimización la zona plana de 300 x 48 mm del omega.

Figura 3 Proceso de Optimización Topológica (OT).

En segundo lugar, se definen las condiciones de contorno, los materiales y los objetivos para la optimización. En la Figura 3 se observa cómo se aplicó una carga puntual de 300 N en medio de la viga, que estaba biapoyada. El material se definió como Onyx®, en este caso, el software de Altair Inspire sólo trabaja con materiales isótropos, y el material más restrictivo e isótropo del proceso cAM era el material de base. El resultado de la OT es el ‘diseño preliminar’, donde el software propone una distribución del material en base a los objetivos y restricciones establecidos por el usuario. Este diseño pasa por un proceso de interpretación donde, por un lado, se refinan las cotas buscando un modelo CAD semiacabado (1ª interpretación), y por otro, se busca un diseño adaptado al proceso de fabricación mediante principios de Design for Additive Manufacturing. En esta segunda y última interpretación (2ª interpretación) se buscó darle continuidad a la geometría con curvaturas continuas y suavizadas, teniendo en cuenta el proceso de deposición de la fibra continua y sus posibles defectos como; el ‘folding back’ o roturas de fibra que se dan en radios de curvatura demasiado pequeños. Por otro lado, también se ajustaron las distancias mínimas de áreas que podrían resultar demasiado estrechas para una ida/vuelta de fibra continua, asegurando así un mínimo de dos anillos concéntricos a lo largo de todo el perímetro. De estas interpretaciones, se obtuvo el ‘diseño final OT’ del inserto que se integrará en el componente omega del proceso de forja.

3.2. Hibridación de procesos

Fabricación Aditiva (Markforged®)

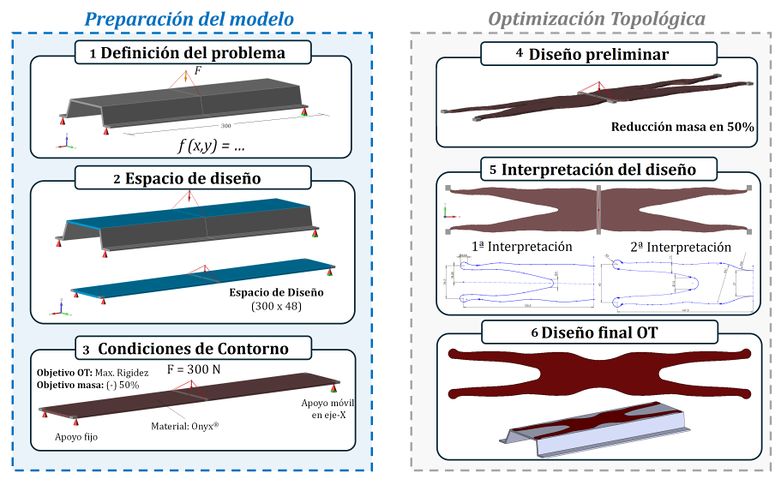

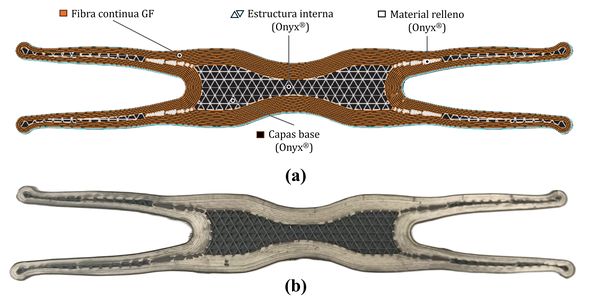

Para configurar la fabricación del inserto cAM se utilizó el sclicer de las impresoras Markforged®, Eiger (ver Figura 4a). Con el objetivo de buscar una óptima consolidación entre ambos materiales de la hibridación, se optó por mantener las cuatro primeras capas de base de Onyx® que establece el slicer por defecto, para que la intercara inserto-GMT fuese del mismo material, PA-PA. En la Tabla 1 se recogen todos los valores de la configuración de la impresión, y en la Tabla 2 los tiempos y cantidad de materiales utilizados para la fabricación. El resultado del inserto cAM final se muestra en la Figura 4b.

|

Tabla 1 Valores de configuración de la impresión.

|

Tabla 2 Tiempos y material para la impresión.

|

Figura 4 Diseño final del inserto cAM (OT). Configuración de la impresión (a) y resultado final (b).

Forja/GMT (Prensa)

Con el inserto cAM ya fabricado (Figura 4b), el proceso híbrido consistió en los siguientes pasos. Primero, se introdujo una placa de GMT (300 x 116 x 2 mm) a calentar en el horno IR, y seguido el inserto cAM con un tiempo de calentamiento inferior. A continuación, ambos materiales se transfirieron del horno IR al molde de la prensa. Por último, se dio la etapa de compresión de la prensa a 100 t y tras 60s de enfriamiento en el molde, se desmoldea el componente híbrido.

Figura 5 Proceso de fabricación híbrido.

El objetivo de la hibridación fue obtener el perfil omega con el inserto cAM integrado en la zona plana. Para ello, se diseñaron diferentes procedimientos de fabricación híbrida (PFH). Los diferentes PFH (recogidos en la Tabla 3), combinan los factores más importantes de la hibridación. Además de analizar diferentes tiempos de calentamiento para los materiales cGF/PA y GMT, se analizaron por un lado, la posición del inserto en el horno IR (ver Figura 6a y Figura 6b) y por otro lado, la posición del inserto en el molde para la etapa de compresión (ver Figura 6c y Figura 6d).

(a) |

(b) |

(c) |

(d) |

Figura 6 Proceso calentamiento con inserto cAM separado del GMT (a), y encima de GMT (b). Posición en el molde del inserto cAM encima de GMT (c), y debajo de GMT (d).

En PFH-1 se concluyó que 60 s de calentamiento para el inserto era excesivo, ya que la fibra continua del inserto sufría una torsión (ver Figura 7a). En PFH-2 se consiguió evitar la torsión disminuyendo el tiempo de calentamiento a la mitad, sin embargo, colocando el inserto encima del GMT en el molde, se obtuvo como resultado una viga híbrida defectuosa, con el inserto de la zona plana desplazada (ver Figura 7b). En PFH-3 se siguió el mismo proceso, pero en el caso del calentamiento IR el inserto se colocó encima de la placa GMT con el objetivo de conseguir una previa adhesión entre el inserto cAM y GMT. Sin embargo, como resultado se obtuvo de nuevo un inserto desplazado (ver Figura 7c). En PFH-4 se mantuvo la estrategia de calentamiento en horno IR de la Figura 6b con una adhesión previa entre materiales, pero el inserto en el molde se colocó por debajo de la placa GMT, quedando de esta manera el inserto cAM en contacto con el molde inferior. De esta manera se consiguió centrar el inserto en la zona plana del omega (ver Figura 7d). Por otro lado, el peso total de un perfil híbrido fue de 97,8 g mientras que el de un perfil de referencia era de 96,2 g.

Tabla 3 Procedimientos de Fabricación Híbrida (PFH).

| Pr | t IR GMT [s] | t IR inserto [s] | Inserto en IR | Inserto en molde | Resultado |

| 1 | 60 | 60 | Figura 6a | Figura 6c | Malo: Inserto torsionado. |

| 2 | 60 | 30 | Figura 6a | Figura 6c | Malo: Inserto desplazado. |

| 3 | 60 | 30 | Figura 6b | Figura 6c | Malo: Inserto desplazado. |

| 4 | 60 | 30 | Figura 6b | Figura 6d | Bueno. |

|

Figura 7 Resultados viga híbrida con inserto torsionado (a), desplazado (b) y (c), e inserto bien colocado (d).

3.3. Microestructura híbrida

En el análisis microscópico planteado en la sección 2.4, se observó que la adhesión de la intercara entre los materiales del inserto cAM y GMT era válida, ya que no se detectaron porosidades en la intersección (ver Figura 8). Por otro lado, desde una perspectiva macroscópica se observó que las vigas híbridas finales, compuestas por placas de 2 mm de GMT y 2 mm de cAM, tenían un espesor total de 2,2 mm. En el espesor total de la viga híbrida, la fibra cGF/PA del inserto ocupo el 1 ± 0,1 mm (Figura 8).

|

Figura 8 Imagen macro y microscópica de corte transversal de muestras de omega híbrido.

3.4. Validación modelos numéricos

Para proceder con el análisis numérico planteado en la sección 2.5, el modelo Híbrido se modelizó replicando el resultado de la viga híbrida de la Figura 7d. Primero, basado en el análisis microscópico (Figura 8) se creó una partición de 1 mm de espesor siguiendo la geometría del inserto cAM (ver Figura 4b). La configuración del material dentro del modelo Híbrido se observa en la Figura 9, donde se definen las dos secciones con sus respectivas propiedades mecánicas: por un lado la viga se configuró con el material GMT [11] y por otro lado, el inserto cAM se configuró con la fibra continua cGF/PA [12] y una orientación de fibra que sigue el perímetro del inserto (ver Figura 9).

Figura 9 Modelización del modelo numérico Híbrido.

Los resultados numéricos mostraron que el modelo Híbrido alcanzó un incremento del 44% en el factor de rigidez k en comparación con el modelo Ref. Las vigas híbridas mostraron un valor de k = 209,2 N/mm frente a los 145,37 N/mm del modelo Ref. Ambos modelos numéricos fueron evaluados bajo una carga de 1 kN, y el desplazamiento máximo (Umax) fue mayor en las vigas de referencia (ver Figura 10). No obstante, al considerar la rigidez específica (ke), definida como la rigidez por unidad de masa, las vigas híbridas también mostraron un mejor rendimiento. El modelo de referencia presentó un valor de ke =1,51N/mm, mientras que el modelo híbrido alcanzó 2,13 N/mm, lo que representa una mejora del 42 %.

Figura 10 Resultados numéricos de viga Híbrida y Ref.

4. Conclusiones y líneas futuras

En este estudio se ha llevado a cabo la hibridación de la fabricación aditiva de composite continuo (cAM) con la forja de GMT de fibra discontinua. El objetivo ha sido evaluar la viabilidad de la integración de un inserto cAM en un componente forjado para mejorar el comportamiento mecánico.

Se han desarrollado perfiles tipo omega híbridos, fabricados en GMT con insertos cAM integrados en la zona plana de los perfiles. Los resultados del proceso de fabricación han permitido concluir que la configuración óptima se logra mediante el calentamiento simultáneo de ambos materiales (cGF/PA y GMT), y situando el inserto cAM en la parte interior plana del omega, en contacto con el molde inferior.

El análisis microscópico de las vigas híbridas ha confirmado una adecuada compactación entre los materiales hibridados. No se han detectado porosidades en la intercara entre el inserto cAM y el GMT, lo que evidencia una unión efectiva sin necesidad de agentes de adhesión externos, reforzando el interés en la estrategia de la fabricación híbrida.

Los modelos numéricos desarrollados para el análisis del comportamiento estructural, han replicado la configuración de los materiales observada en los resultados de la fabricación de omegas hibridas. Los resultados numéricos han mostrado un incremento de hasta un 44 % en la rigidez de los componentes híbridos respecto a los de referencia (sólo GMT). Aunque las vigas híbridas presentaron un aumento del 1,7 % en masa, su rigidez específica se incrementó en un 42 %, lo que evidencia una mejora estructural significativa.

Como líneas futuras, se propone realizar ensayos experimentales de flexión en tres puntos sobre las vigas híbridas para validar los resultados numéricos y compararlos con los obtenidos en vigas de referencia. Además, se plantean dos nuevas vías de hibridación: (1) la combinación de forja/GMT con inyección de plástico para generar refuerzos localizados mediante nervaduras, y (2) la integración de forja/GMT con insertos unidireccionales tipo tape, optimizando su orientación mediante simulaciones numéricas. Estas estrategias se enmarcan en la búsqueda continua de soluciones híbridas avanzadas que permitan aligerar peso y mejorar el rendimiento estructural, en respuesta a las crecientes exigencias del sector automotriz.

Agradecimientos

Los autores de este trabajo agradecen la financiación recibida en el proyecto ZE-KONP, 'Procesos de fabricación sostenibles e inteligentes de composites termoplásticos de nueva generación', que ha sido financiado por el Departamento de Industria del Gobierno Vasco a través del Programa de ayudas a la Investigación Colaborativa en áreas estratégicas - Programa Elkartek. Convocatoria 2022. Referencia: KK-2022/00036.

Referencias

[1] Fiorotto M, Lucchetta G. Experimental investigation of a new hybrid molding process to manufacture high-performance composites. International Journal of Material Forming 2013;6:179–85. https://doi.org/10.1007/s12289-011-1066-3.

[2] Stolz L, Fang X. New method for lightweight design of hybrid components made of isotropic and anisotropic materials. Structural and Multidisciplinary Optimization 2025;68. https://doi.org/10.1007/s00158-024-03939-z.

[3] Kumar V, Billah KMM. Hybrid Composite Materials and Manufacturing: Fibers, Nano-Fillers and Integrated Additive Processes. In: Kumar V, editor. Hybrid Composite Materials and Manufacturing: Fibers, Nano-Fillers and Integrated Additive Processes, Walter de Gruyter GmbH & Co KG; 2024, p. 89–102. https://doi.org/10.1515/9783111019543-005.

[4] Kuhn C, Wehler S. A force-balanced fiber retardation model to predict fiber-matrix-separation during polymer processing. Journal of Composites Science 2020;4:165. https://doi.org/10.3390/jcs4040165.

[5] Billah KMM, Kumar V, Rathod N, Phadatare A, Saha S, Smith T, et al. Fast-rate joining of thermoplastic composites using integrated additive manufacturing and compression molding process. J Manuf Process 2025;136:344–55. https://doi.org/10.1016/j.jmapro.2025.01.020.

[6] Brenken B, Barocio E, Favaloro A, Kunc V, Pipes RB. Fused filament fabrication of fiber-reinforced polymers: A review. Addit Manuf 2018;21:1–16. https://doi.org/10.1016/j.addma.2018.01.002.

[7] Wang X, Jiang M, Zhou Z, Gou J, Hui D. 3D printing of polymer matrix composites: A review and prospective. Compos B Eng 2017;110:442–58. https://doi.org/10.1016/j.compositesb.2016.11.034.

[8] Nandanwar T, Waghela K, Gupta E, Narendiranath Babu T. Topology Optimization of the Bell Crank & Brake Peda. IOP Conf Ser Mater Sci Eng 2021;1123:012035. https://doi.org/10.1088/1757-899x/1123/1/012035.

[9] Šeta B, Mollah MT, Kumar V, Kumar Pokkalla D. Modelling fiber orientation during additive manufacturing-compression molding processes. Solid Freeform Fabrication Symposium – An Additive Manufacturing Conference, Solid Freeform Fabrication 2022: Proceedings of the 33rd Annual International; 2022.

[10] Smith T, Brackett J, Walker1 R, Kumar V, Nuttall D, Ogle R, et al. Continuous Fiber 3D printing for Compression Over Molding. 9th Annual Composites and Advanced Materials Expo, CAMX 2023 - Atlanta, United States, The Composites and Advanced Materials Expo (CAMX); 2023. https://doi.org/10.33599/nasampe/c.23.0197.

[11] Justo J, Távara L, García-Guzmán L, París F. Characterization of 3D printed long fibre reinforced composites. Compos Struct 2018;185:537–48. https://doi.org/10.1016/j.compstruct.2017.11.052.

[12] Iragi M, Pascual-González C, Esnaola A, Lopes CS, Aretxabaleta L. Ply and interlaminar behaviours of 3D printed continuous carbon fibre-reinforced thermoplastic laminates; effects of processing conditions and microstructure. Addit Manuf 2019;30. https://doi.org/10.1016/j.addma.2019.100884.

Document information

Published on 30/07/25

Accepted on 13/07/25

Submitted on 10/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 1 - Fabricación y Aplicaciones Industriales, 2025

DOI: 10.23967/r.matcomp.2025.09.10

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?