PacoPineiro (talk | contribs) m (Apartado 2.1, Descripción de ecuación 3, se añaden espacios a la izquierda. Apartado 2.2, 4) Se añade un salto de pagina) (Tag: Visual edit) |

m (Marherna moved page Review 646864613238 to Garcia Pineiro et al 2025a) |

||

| (One intermediate revision by one other user not shown) | |||

| Line 187: | Line 187: | ||

| − | <span style="text-align: center; font-size: | + | <span style="text-align: center; font-size: 100%;">donde: </span> |

| − | <math display="inline">{\sigma }_{ult}^{CAI}</math><span style="text-align: center; font-size: | + | * <math display="inline">{\sigma }_{ult}^{CAI}</math><span style="text-align: center; font-size: 100%;"> = resistencia residual a compresión [MPa]</span> |

| − | E<sub>1</sub> = es el módulo de Young [MPa] | + | * E<sub>1</sub> = es el módulo de Young [MPa] |

| − | α = constante de ajuste = 0.053 (para los laminados en estudio) | + | * α = constante de ajuste = 0.053 (para los laminados en estudio) |

| − | <math display="inline">{A}_{d,eqv}</math><span style="text-align: center; font-size: | + | * <math display="inline">{A}_{d,eqv}</math><span style="text-align: center; font-size: 100%;"> = área interna dañada [mm<sup>2</sup>]</span> |

| − | w = semiancho de la probeta perpendicular a la dirección de carga = 50 mm | + | * w = semiancho de la probeta perpendicular a la dirección de carga = 50 mm |

==2.2. Resultados experimentales== | ==2.2. Resultados experimentales== | ||

Latest revision as of 08:16, 7 July 2025

1. INTRODUCCCION

1.1. Marco de desarrollo y motivación

En los últimos años, conforme a los retos planteados por la Comisión Europea para el desarrollo del ferrocarril como eje fundamental transporte europeo, se están desarrollando nuevos diseños de componentes estructurales más ligeros capaces de compensar el incremento de masa que conlleva la incorporación de nuevas tecnologías y, además, afrontar los nuevos retos medioambientales: reducción de emisiones, reducción de consumos de energía, optimización del coste de ciclo de vida, circularidad del uso de materiales, etc.

En este marco, el aligeramiento de peso en los componentes principales del material rodante, tradicionalmente fabricados en metal y de gran tonelaje, juega un papel crucial, ya que, al conseguir reducciones significativas de peso se consiguen subsidiariamente distintas ventajas: se reduce el consumo energético; se aumenta de capacidad y/o mejora la experiencia del pasajero; se reducen peajes de acceso a infraestructura o([1], [2] y [3]), etc.

En este contexto los fabricantes de material rodante están llevando a cabo un esfuerzo para introducir materiales de altas prestaciones, como el material compuesto reforzado con fibra de carbono (CFRP) en sus diseños de componentes de alta responsabilidad que permitan el aligeramiento de las mismas manteniendo las garantías de resistencia y seguridad requeridas para el transporte de viajeros. Entre ellos, Talgo en los últimos años ha presentado, dentro de la iniciativa europea Shift2Rail (actualmente Europe’s Rail), novedosos desarrollos en CFRP tanto para el componente principal del elemento de rodadura (Bastidor de Rodal ligero, Figura 1 izqda.), como para la estructura principal del coche (Caja Ligera, Figura 1 dcha.), y otros componentes críticos del funcionamiento propio de la tecnología del tren Talgo como barras de guiado y barras portapesos.

|

Izqda.) Bastidor de Rodal Ligero Talgo; dcha.) Caja Ligera

Si bien el material compuesto ya se introducía en los componentes no estructurales de los trenes convencionales, tradicionalmente se limita a componentes de baja responsabilidad, bajos requerimientos mecánicos y fácilmente reemplazables (carenas, tapas, etc.) y en los que el material compuesto o reforzado con fibra de vidrio (GFRP) juega un papel predominante. Solo recientemente, con la premisa de conseguir reducciones de peso Talgo ha empezado a introducir estos elementos en CFRP, en trenes convencionales (tren AVRIL serie 106 de Renfe, Figura 2).

Actualmente el uso del material compuesto en componentes de responsabilidad en trenes serie se encuentra sometido a limitaciones derivadas, principalmente, del marco normativo. Éste no contempla la fabricación de este tipo de componentes en materiales distintos a los convencionales acero y aluminio. Entre otros no tiene en cuenta características y especificidades propias de otros tipos de material como el material compuesto, así como posibles riesgos asociados a su comportamiento frente ante fenómenos particulares de la operación a alta velocidad ferroviaria, como es el impacto de piedras de balasto.

La cuestión normativa se encuentra en proceso de resolución por parte del ente regulador europeo CEN, trabajando en el desarrollo de estándares de validación de componentes en nuevos materiales (CEN/TC 256/SC 2/WG 54 para nuevos materiales, prEN 18128). Por otro lado, la cuestión de sensibilidad del componente a los impactos de las piedras de balasto en componentes de material compuesto ha de ser resuelto tanto desde el ámbito normativo, estableciendo requerimientos adecuados, como en el ámbito tecnológico describiendo las características del daño y proponiendo soluciones de diseño seguras y criterios de aceptación y/o rechazo de materiales una vez se ha producido el daño. De tal forma, además, que sean fácilmente implementables en los procesos habituales de operación y mantenimiento de los trenes en servicio.

En el presente artículo se analiza la incidencia de fenómeno del impacto de balasto en el Bastidor de Rodal ligero desarrollado por TALGO, y para la arquitectura de material empleada (apilado monolítico de CFRP). En el mismo se describen lo aspectos característicos del mismo, y se proponen métodos de evaluación, así como criterios cuantificables y fácilmente evaluables en campo que permitan la inspección y evaluación del daño producido y la consecuente aceptación, reparación o rechazo del componente dañado.

1.2. El fenómeno del impacto de Balasto en Alta velocidad

Cuando un tren circula por una vía con balasto, al paso de éste, se producen vibraciones que provocan que las piedras que se encuentran en el lecho de balasto vibren y se movilicen. Al mismo tiempo la corriente aerodinámica que se produce en la parte baja del tren derivada de la propia circulación del tren induce fuerzas aerodinámicas de levantamiento y arrastre de las mismas. Como consecuencia las piedras de menos tamaño pueden llegar a introducirse en el flujo aerodinámico y ser arrastradas por el mismo, produciéndose el fenómeno del vuelo de balasto.

Este fenómeno está condicionado tanto por las características aerodinámicas específicas del tren, como las condiciones de mantenimiento de la infraestructura. Es prácticamente inexistente para operaciones a velocidades inferiores a 200 km/h, y se hace más severo a medida que se incrementa la velocidad, por lo que el riesgo a impacto de piedras de balasto se considera únicamente para operaciones a Alta Velocidad

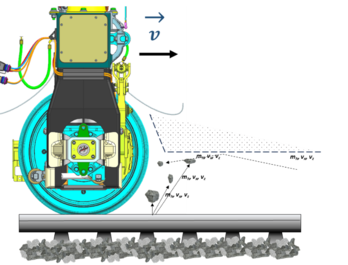

Cuando estas piedras ya se encuentran “volando”, las partes bajas del tren (carenas inferiores, elementos de la rodadura, etc.) expuestas al flujo aerodinámico pueden impactar con las mismas, saliendo las mismas “aleatoriamente” despedidas e incluso disgregándose por efecto del impacto. Estos impactos se producirán a la velocidad relativa entre el tren y la piedra inmersa en el flujo aerodinámico. El fenómeno se pone en marcha cuando empieza a pasar los primeros ejes del tren y se acaba manifestando en mayor medida en los componentes al final de composición.

Desde el punto de vista de la mecánica se trataría de un impacto balístico a baja velocidad, de un proyectil de masa la de la piedra, , velocidad relativa entre piedra y tren, , (a efectos prácticos se puede asumir directamente la del tren) y un determinado ángulo de incidencia, . El daño o defectos inducido por el impacto producido va a depender, además de la energía que lleva el proyectil, de múltiples factores:

- Derivados de la naturaleza del componente:

- Rigidez estructural (Propiedades de material, geometría y condiciones de contorno)

- Resistencia mecánica

- Tenacidad de fractura

- Modos de disipación de energía

- Riesgo de exposición

- Derivados de la naturaleza del componente:

- Derivado de la naturaleza del balasto:

- Masa de la piedra

- Forma (generalmente aleatoria con presencia de aristas vivas)

- Rigidez

- Resistencia mecánica

- Tenacidad de fractura

- Modos de disipación de energía

- Derivado de la naturaleza del balasto:

De los análisis realizados también se observa que dependiendo de la naturaleza del impacto (balístico, torre de caída, caída libre) para una misma energía, se obtienen daños de distinta magnitud.

Como consecuencia aparecen en el proceso mecanismos de disipación de energía que hacen que el daño producido en el material se deberá a un impacto de un nivel de energía aparente, , inferior, al debido a la propia energía cinética, , debida a la velocidad relativa entre tren y proyectil de balasto.

Todo ello hace que el estudio sistemático del daño producido en los impactos a nivel experimental sea prácticamente inviable en condiciones realistas. Para su estudio sistemático se ha de proceder mediante análisis basados en ensayo de laboratorio (como el ensayo en torre de caída), en condiciones controladas de geometría, condiciones contorno, arquitectura de material, forma y característica del impactador.

2. Desarrollo

El propósito del estudio es la caracterización del daño producido en los apilados que configuran el Bastidor Ligero de Talgo fabricado en material compuesto reforzado con fibra de carbono (CFRP), en las áreas de éste expuestas a impactos de balasto.

La fabricación del bastidor ligero ha sido mediante preimpregnados mixtos (tejido twill-TW, biaxial-BX, y unidireccional-UD) de resina epoxi reforzada con fibra de carbono. Se utilizaron los preimpregnados comerciales de DeltaPreg (Tabla 1):

| Tipo Preimpregnado | Símbolo | Referencia Comercial |

| Tejido “Twill” | TW | GG630T(T700)-FR161-4 |

| Biaxial | BX | GG400X(T700-12K-50C)-FR161-42 |

| Unidireccional | UD | T700(24K-60E)-400-FR161-38 |

Este material cumple con los requerimientos de fuego y humos relativos al estándar ferroviarios EN-45545-2 para el conjunto de requisitos R7 y nivel de Riesgo HL2 [4].

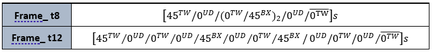

Se evaluaron dos apilados distintos “frame_t8” de 8 mm, y “frame_t12” de 12 mm con las siguientes secuencias de apilado.

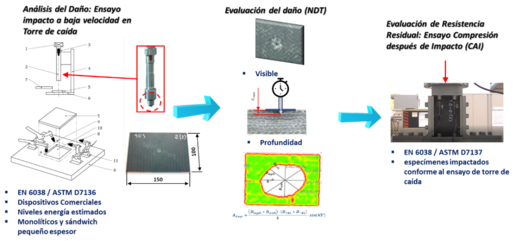

2.1. Caracterización del daño

El estudio se basará en la evaluación de parámetros característico del daño inducido, mediante ensayo de torre de caída (ASTM D7136 [8]), con impactador adaptado a geometría cónica, sobre probetas de 100 x 150 mm, y ensayo compresión después de impacto CAI (ASTM D7137 [9]). Los ensayos se realizaron con la colaboración de laboratorio especializado en las instalaciones de IMDEA Materiales en Getafe.

El dimensionado del daño inducido se realiza mediante los siguientes parámetros:

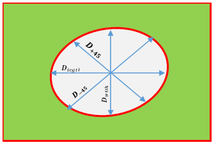

- Área de daño equivalente , y/o diámetro de daño . El daño, en material compuesto, normalmente se extiende a áreas más grandes que las puramente visibles en la superficie del material, por lo que será necesario determinar su tamaño y forma mediante métodos de inspección NDT tipo Ultrasonidos, obteniendo una imagen del área internamente dañada, y sobre la cual se realizan las evaluaciones del área dañada.

|

|

(1) | |

|

|

(2) |

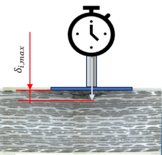

- Profundidad del daño visible, . Mediante medida directa con un comparador

- Resistencia residual local normalizada, , Como la relación entra la resistencia residual después de impacto, , y la resistencia a compresión del apilado intacto. La resistencia residual después de impacto se obtiene directamente del ensayo CAI, o es estimada analíticamente en el caso que sea superior al rango de trabajo del utillaje del ensayo, mediante la expresión (3) obtenida a partir una simplificación del modelo presentado por Soutis y otros en 1991 [7], para laminados cargados a compresión con agujero.

|

|

(3) |

donde:

- = resistencia residual a compresión [MPa]

- E1 = es el módulo de Young [MPa]

- α = constante de ajuste = 0.053 (para los laminados en estudio)

- = área interna dañada [mm2]

- w = semiancho de la probeta perpendicular a la dirección de carga = 50 mm

2.2. Resultados experimentales

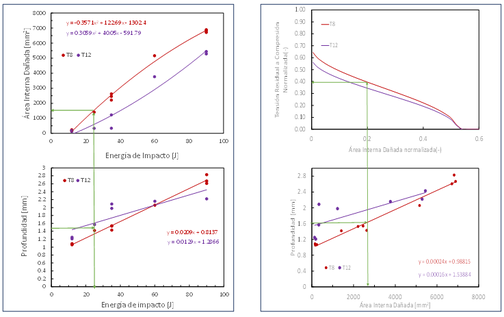

Para los laminados en estudio, se realizó una campaña de ensayos en distintas probetas para impactos en torre de caída de energías comprendidas entre 12 y 90 J, determinando los parámetros comentados en el apartado anterior.

Del análisis de los datos obtenidos se pudo observar que:

- 1) Es posible relacionar la profundidad del daño visible, , con el nivel de energía aparente del impacto .

- 2) Es posible relacionar la profundidad del daño visible, , con el área interna dañada .

- 3) Es posible relacionar el área interna dañada, , con la resistencia residual normalizada ,

- 4) Y consecuentemente, relacionar la profundidad de la indentación, ,

- con la resistencia residual normalizada

La consecuencia es que, a partir de una inspección no destructiva, relativamente sencilla, en campo, como es la medida de la profundidad de la indentación ( ), es posible estimar el tamaño de la zona interna dañada ( ) mediante las denominadas “curvas de daño” (Figura 8.a). Y análogamente estimar la posible caída de resistencia local ( ) producida por ese impacto, mediante las denominadas “curvas de diseño” (Figura 8.a). Todo ello en base a una “caracterización” previa de las citadas curvas en laboratorio del apilado especifico.

2.3. Establecimiento de Criterios aceptación para el Rodal ligero

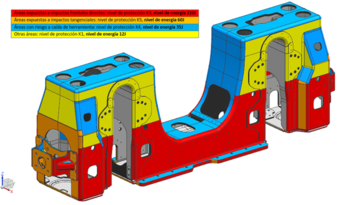

En base a todo lo anterior, es posible establecer unas pautas que sean de aplicación directa al proyecto del Bastidor del Rodal Ligero y nos permiten establecer criterios de actuación en el material con riesgo de sufrir impactos (principalmente de balasto).

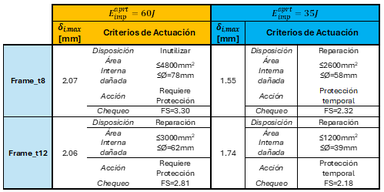

Para ello se establecen criterios de actuación, dependiendo del nivel de energía requerido como resistencia al impacto en la zona de consideración, y de su apilado especifico. Para cada uno de esos casos se definen distintos modos de actuación en función de la profundidad de la indentación observada.

Bajo estos criterios de actuación se describen parámetros adicionales que contribuirán a la toma de decisión, como son:

- Chequeo, define parámetros en función de los análisis de resistencia del componente. En este caso se establece una verificación en función del factor de seguridad (FS), que se relaciona directamente con el obtenido para

- Acción, donde se definen actuaciones para tener en cuenta en fase diseño para mitigar si es necesario la aparición del daño estimado, contempla cuatro escenarios: Imprescindible protección, requiere protección, protección temporal, y no proteger.

- Área interna dañada, da una estimación del tamaño del área dañada si se produce un impacto de esa profundidad de indentación.

- Disposición, es la decisión que se adoptará en una zona que se ha detectado el daño, se contemplan tres escenarios: Inutilizar (o rechazo), Reparación (aceptación con condiciones), o Reparación con valoración espera a parada programa (aceptación)

Todo ello se recoge en una tabla de decisión como la contemplada en la Figura 10, que recoge la casuística que pueda aparecer en el componente.

3. CONCLUSIONES

El estudio aborda la problemática del posible daño que se puede inducir por el impacto de piedras debidas al fenómeno del levantamiento de balasto en componentes de responsabilidad ferroviaria fabricados con material compuesto reforzado, en particular, con la fibra de carbono.

Del estudio en laboratorio mediante probetas de apilados es posible caracterizar la magnitud del posible daño, no solo en función de las energías de impacto, sino también a partir de la profundidad de la indentación superficial visible. Permitiendo a partir de ese valor estimar el tamaño de la zona interna dañada como la resistencia residual local en la zona dañada. Lo que permite, tanto tomar acciones mitigadoras tanto en la fase de diseño, como la toma de decisión durante las operaciones de mantenimiento cuando el impacto se ha producido, en base a medida no destructiva “relativamente” sencilla y un trabajo previo de caracterización en laboratorio.

Y finalmente se ha expuesto un ejemplo de aplicación sobre la base del Bastidor de Rodal ligero de TALGO realizado en preimpregnados CFRP, en el que se describen unas pautas de actuación para áreas con distinto riesgo de impacto, y laminados.

4. REFERENCIAS

[1] Comisión Europea (2021). Año Europeo del Ferrocarril. https://europa.eu/year-of-rail/why-rail_en

[2] UIC-IRRB (2015). A global vision for railway development. https://uic.org/IMG/pdf/global_vision_for_railway_development.pdf

[3] UNIFE. UNIFE Position Paper on Digitalisation of Railways. https://www.unife.org/wp-content/uploads/2021/03/UNIFE-POSITION-PAPER-ON-DIGITALISATION-OF-RAILWAYS.pdf

[4] UNE-EN 45545-2:2013+A1:2016 Aplicaciones ferroviarias. Protección contra el fuego de vehículos ferroviarios. Parte 2: Requisitos para el comportamiento frente al fuego de los materiales y componentes.

[5] IMDEA Report D2. “Damage evaluation produced by the impact of ballast in composite materials D2”. Feb 2021

[6] Talgo Documento ES-2481-000. “Estudio de Evaluación del Daño Producido por Impacto de Balasto en Laminados CFRP”. May. 2021

[7] Soutis, C., Fleck, N.A., Smith, P.A., 1991. Failure Prediction Technique for Compression Loaded Carbon Fibre-Epoxy Laminate with Open Holes. Journal of Composite Materials 25, 1476–1498

[8] ASTM D7136 – Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event.

[9] ASTM D7137 – Standard Test Method for Compressive Residual Strength Properties of Damaged Polymer Matrix Composite Plates.

Document information

Published on 21/01/26

Accepted on 07/07/25

Submitted on 11/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 3 - Caracterización Experimental, 2026

DOI: 10.23967/r.matcomp.2025.09.25

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?