m (Marherna moved page Review 753861141949 to Pedraza et al 2025a) |

|||

| (9 intermediate revisions by one other user not shown) | |||

| Line 14: | Line 14: | ||

==Proceso de infusión== | ==Proceso de infusión== | ||

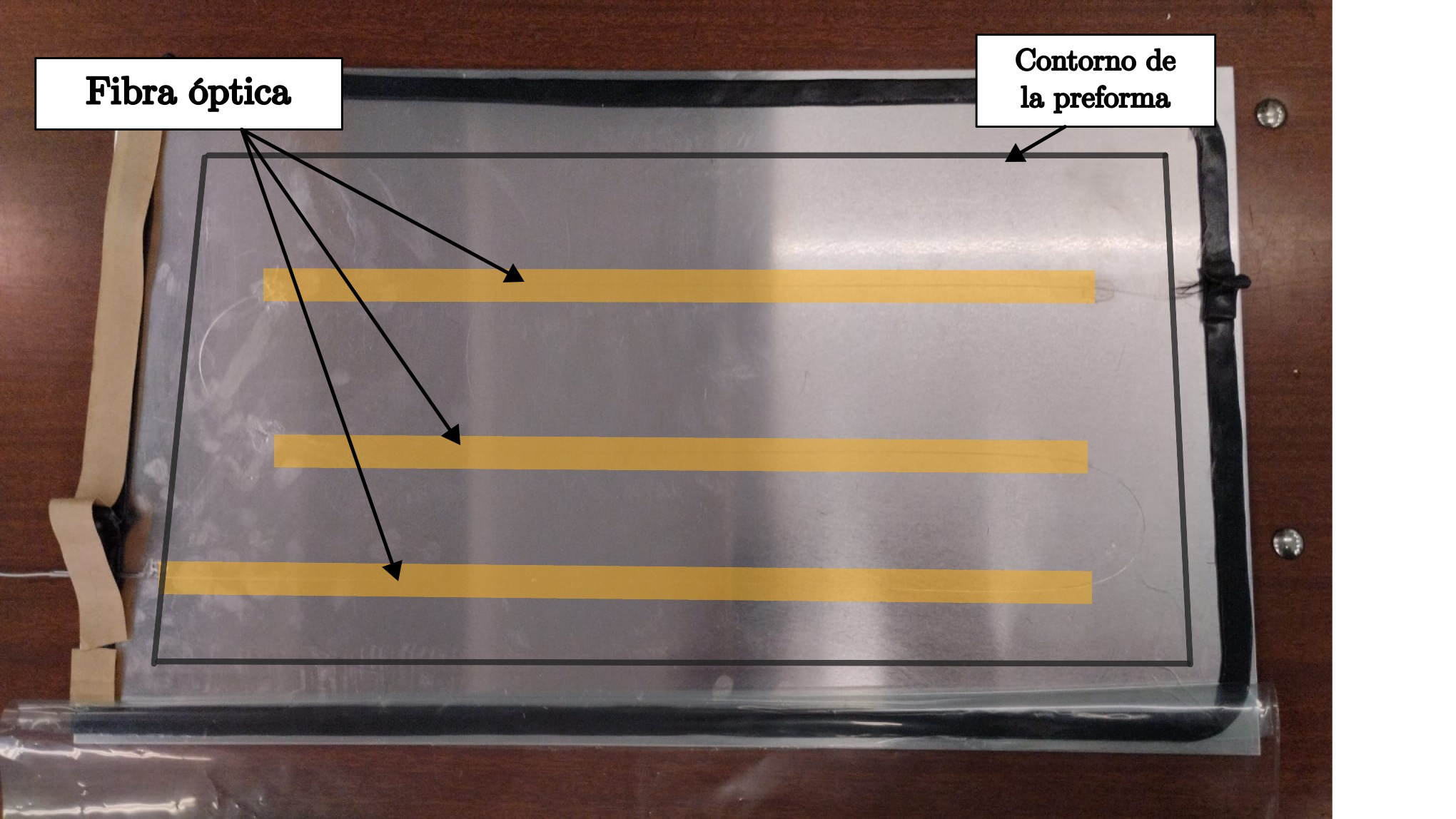

| − | Para la realización del trabajo se empleó la resina de infusión IN2 y el endurecedor AT30 SLOW de Easy Composites [14]; la preforma de fibra seca consistió en un tejido plano ''non-crimp ''de fibra de carbono con orientación [0°, 45°]. La infusión se realizó sobre una placa plana de aluminio 1050 en la que se introdujo un segmento de fibra óptica. En la<span id='cite-_Ref3'></span>[[#_Ref3|Figura 1]] se ilustra el molde empleado, el contorno de la preforma (línea negra) y la fibra óptica dispuesta sobre el molde (indicándose en amarillo los segmentos considerados). | + | Para la realización del trabajo se empleó la resina de infusión IN2 y el endurecedor AT30 SLOW de Easy Composites [14]; la preforma de fibra seca consistió en un tejido plano ''non-crimp ''de fibra de carbono con orientación [0°, 45°]. La infusión se realizó sobre una placa plana de aluminio 1050 en la que se introdujo un segmento de fibra óptica. En la <span id='cite-_Ref3'></span>[[#_Ref3|Figura 1]] se ilustra el molde empleado, el contorno de la preforma (línea negra) y la fibra óptica dispuesta sobre el molde (indicándose en amarillo los segmentos considerados). |

Una vez aplicado el desmoldeante, se procedió inmediatamente a la colocación de la pasta selladora sobre el perímetro del molde para asegurar su correcta adherencia. A continuación, se dispusieron las capas de refuerzo de fibra seca, seguidas del pelable (''peel ply'') y una malla de distribución (''meshgrid''). Se fijaron las conexiones para la toma de vacío y la entrada de resina en las esquinas de la placa, y se colocó la bolsa de vacío asegurando su completa adhesión. Tras realizar una prueba de estanqueidad, se procedió a la infusión de resina a 25.5°C en el molde precalentado a 55.5°C. Este proceso fue monitorizado de forma continua mediante el sensor de fibra óptica ubicado entre el molde y la preforma. | Una vez aplicado el desmoldeante, se procedió inmediatamente a la colocación de la pasta selladora sobre el perímetro del molde para asegurar su correcta adherencia. A continuación, se dispusieron las capas de refuerzo de fibra seca, seguidas del pelable (''peel ply'') y una malla de distribución (''meshgrid''). Se fijaron las conexiones para la toma de vacío y la entrada de resina en las esquinas de la placa, y se colocó la bolsa de vacío asegurando su completa adhesión. Tras realizar una prueba de estanqueidad, se procedió a la infusión de resina a 25.5°C en el molde precalentado a 55.5°C. Este proceso fue monitorizado de forma continua mediante el sensor de fibra óptica ubicado entre el molde y la preforma. | ||

| Line 40: | Line 40: | ||

| style="border: 1pt solid black;text-align: center;width: 5px;text-align: right;white-space: nowrap;"|(1) | | style="border: 1pt solid black;text-align: center;width: 5px;text-align: right;white-space: nowrap;"|(1) | ||

|} | |} | ||

| + | <span id='_Eq1'></span> | ||

| Line 46: | Line 47: | ||

=3. Resultados= | =3. Resultados= | ||

| − | + | ==Monitorización del proceso de llenado== | |

| + | <big>''' '''</big> | ||

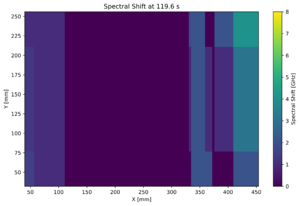

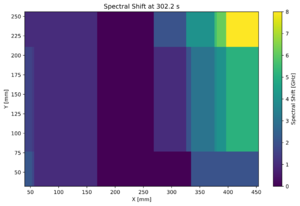

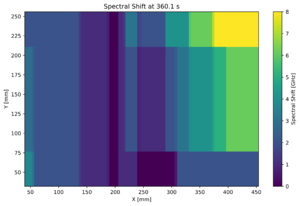

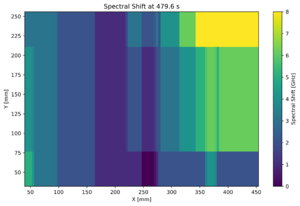

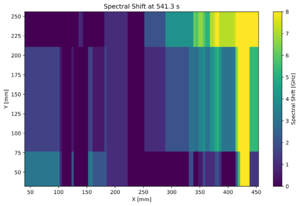

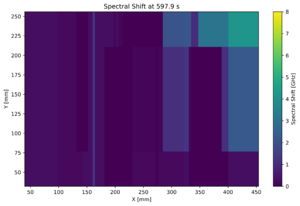

En la <span id='cite-_Ref1'></span>[[#_Ref1|Figura 2]] se muestra a través de varias parejas de imágenes la evolución del desplazamiento espectral <math display="inline">\Delta \nu</math> (izquierda) y del frente de resina (derecha) a lo largo del proceso de llenado. En éstas pueden observarse cambios en el desplazamiento espectral a medida que la resina (más fría que el molde) impregna la preforma, apareciendo los valores más altos en la esquina superior izquierda (punto de entrada de la resina). Hacia el final del proceso, los valores decrecen de forma global. | En la <span id='cite-_Ref1'></span>[[#_Ref1|Figura 2]] se muestra a través de varias parejas de imágenes la evolución del desplazamiento espectral <math display="inline">\Delta \nu</math> (izquierda) y del frente de resina (derecha) a lo largo del proceso de llenado. En éstas pueden observarse cambios en el desplazamiento espectral a medida que la resina (más fría que el molde) impregna la preforma, apareciendo los valores más altos en la esquina superior izquierda (punto de entrada de la resina). Hacia el final del proceso, los valores decrecen de forma global. | ||

| Line 87: | Line 89: | ||

| − | + | ==Monitorización del proceso de curado== | |

| − | + | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <big>''' | + | <big>''' [[Image:Draft_Pedraza_717977628-picture-Group 3.svg|center|243px]] [[Image:Draft_Pedraza_717977628-image23.png|474px]] '''</big></div> |

<span id='_Ref200039740'></span><div id="_Ref200039735" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <span id='_Ref200039740'></span><div id="_Ref200039735" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 112: | Line 113: | ||

A partir de las imágenes presentadas en la <span id='cite-_Ref1'></span>[[#_Ref1|Figura 2]] puede observarse que la fibra óptica registra valores mayores de cambio en el desplazamiento espectral cerca de la entrada de resina, la cual está a 30°C por debajo de la temperatura del molde. Después, el avance de la resina sigue siendo registrado por la fibra, aunque a mayor distancia de la entrada, el cambio es menor. Esto último se relaciona con calentamiento paulatino de la resina a medida que avanza por el molde hacia la toma de vacío. Sin embargo, en t = 541.3 s se observa un mayor cambio a lo largo del borde más alejado de la toma de vacío, lo que puede deberse a que la resina avance más rápidamente en la dirección “y”, y que exista una mayor renovación de resina la cual entra a una temperatura más baja. Hacia el final del proceso, al encontrarse el molde completamente lleno de resina, la temperatura se homogeniza y la transferencia térmica es mayor por lo cual se registran de nuevo valores más bajos. | A partir de las imágenes presentadas en la <span id='cite-_Ref1'></span>[[#_Ref1|Figura 2]] puede observarse que la fibra óptica registra valores mayores de cambio en el desplazamiento espectral cerca de la entrada de resina, la cual está a 30°C por debajo de la temperatura del molde. Después, el avance de la resina sigue siendo registrado por la fibra, aunque a mayor distancia de la entrada, el cambio es menor. Esto último se relaciona con calentamiento paulatino de la resina a medida que avanza por el molde hacia la toma de vacío. Sin embargo, en t = 541.3 s se observa un mayor cambio a lo largo del borde más alejado de la toma de vacío, lo que puede deberse a que la resina avance más rápidamente en la dirección “y”, y que exista una mayor renovación de resina la cual entra a una temperatura más baja. Hacia el final del proceso, al encontrarse el molde completamente lleno de resina, la temperatura se homogeniza y la transferencia térmica es mayor por lo cual se registran de nuevo valores más bajos. | ||

| − | ==Monitorización del proceso de | + | ==Monitorización del proceso de curado== |

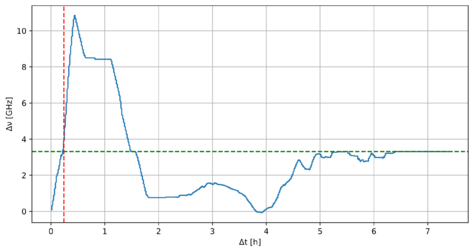

| − | En la <span id='cite-_Ref200039740'></span>[[#_Ref200039740|Figura 3]] se muestra cómo la fibra óptica es capaz de recoger los cambios originados por el proceso de curado, aunque no se pueda establecer una relación directa entre temperatura, deformación y desplazamiento espectral. Teniendo en cuenta que los coeficientes de la | + | En la <span id='cite-_Ref200039740'></span>[[#_Ref200039740|Figura 3]] se muestra cómo la fibra óptica es capaz de recoger los cambios originados por el proceso de curado, aunque no se pueda establecer una relación directa entre temperatura, deformación y desplazamiento espectral. Teniendo en cuenta que los coeficientes de la <span id='cite-Eq1'></span>[[#Eq1|Equación 1]] son los dos negativos, en primer lugar, el enfriamiento asociado al paso de la resina conduce a valores de desplazamiento espectral positivos mientras que el atemperamiento los devuelve al valor base. Más tarde, el proceso de curado, exotérmico, hace descender este valor. Por último, las contracciones originadas por el curado de la resina se añaden de forma positiva estableciendo este valor final. |

==Medida de esfuerzos residuales== | ==Medida de esfuerzos residuales== | ||

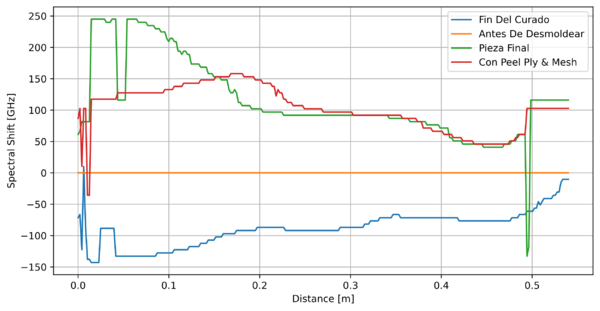

| − | En la <span id='cite-_Ref200043887'></span>[[#_Ref200043887|Figura 4]] se observan tres distintos niveles de desplazamiento espectral que se corresponden con dos etapas de desmoldeo y la comparación con el final de la etapa de curado. En estos tres perfiles se observa un perfil no homogéneo de deformaciones lo cual se | + | En la <span id='cite-_Ref200043887'></span>[[#_Ref200043887|Figura 4]] se observan tres distintos niveles de desplazamiento espectral que se corresponden con dos etapas de desmoldeo y la comparación con el final de la etapa de curado. En estos tres perfiles se observa un perfil no homogéneo de deformaciones lo cual se asocia al reducido espesor del laminado combinado con una preforma no equilibrada ni simétrica en la cual se acoplan los comportamientos de membrana y flexión. |

=5. Conclusiones= | =5. Conclusiones= | ||

Latest revision as of 10:17, 6 July 2025

1. Introducción

El método de infusión de resina líquida (RLI, por sus siglas en inglés) es una de las técnicas más utilizadas para la fabricación de estructuras de material compuesto, especialmente en los sectores aeronáutico, eólico y naval. Su principal ventaja radica en la posibilidad de fabricar grandes componentes a partir de preformas de fibra seca los cuales son posteriormente impregnados con resina líquida, lo que reduce costes y mejora la seguridad del proceso. Aunque teóricamente han desarrollado modelos de predicción del flujo de resina analíticos y numéricos basados en la ley de Darcy [1], [2], los métodos de infusión presentan una gran sensibilidad a variables como la viscosidad de la resina, la permeabilidad de la preforma o la temperatura del molde, entre otras. Esta complejidad se traduce en una elevada incertidumbre sobre el frente de flujo y los tiempos de llenado, por lo que la monitorización del proceso en tiempo real se vuelve clave para asegurar la calidad del producto final [3], [4], [5], [6], [7], [8], [9] y para poder implementar un control activo del proceso[10].

En este contexto, los sensores de fibra óptica (FOS) ofrecen ventajas significativas para la sensorización de procesos de fabricación de materiales compuestos ya que, por su reducido tamaño y compatibilidad material, no afectan a las propiedades mecánicas de la pieza en la que son embebidos. Dentro de las tecnologías FOS, se pueden distinguir dos grandes grupos: los sensores puntuales, como las rejillas de Bragg (FBG) o las terminaciones tipo Fresnel, y los sensores de medida distribuida (DOFS). Actualmente, los sensores FBG y Fresnel son ampliamente utilizados en la monitorización de procesos de infusión de resina debido a su disponibilidad comercial y facilidad de integración [11], [12], [13]. Sin embargo, al tratarse de medidas localizadas, requieren una planificación cuidadosa para colocarse en puntos críticos del molde o un gran número de ellos, lo que limita su aplicabilidad en geometrías complejas o en procesos con alta variabilidad espacial.

Para superar estas limitaciones, se propone el uso de sensores de medida distribuida (DOFS), los cuales permiten registrar de forma continua parámetros físicos a lo largo de toda la longitud de la fibra y es la que se va a explorar en el presente artículo.

2. Metodología

Proceso de infusión

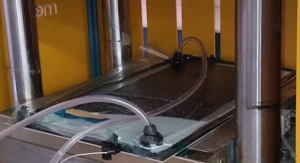

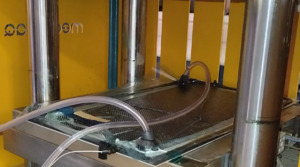

Para la realización del trabajo se empleó la resina de infusión IN2 y el endurecedor AT30 SLOW de Easy Composites [14]; la preforma de fibra seca consistió en un tejido plano non-crimp de fibra de carbono con orientación [0°, 45°]. La infusión se realizó sobre una placa plana de aluminio 1050 en la que se introdujo un segmento de fibra óptica. En la Figura 1 se ilustra el molde empleado, el contorno de la preforma (línea negra) y la fibra óptica dispuesta sobre el molde (indicándose en amarillo los segmentos considerados).

Una vez aplicado el desmoldeante, se procedió inmediatamente a la colocación de la pasta selladora sobre el perímetro del molde para asegurar su correcta adherencia. A continuación, se dispusieron las capas de refuerzo de fibra seca, seguidas del pelable (peel ply) y una malla de distribución (meshgrid). Se fijaron las conexiones para la toma de vacío y la entrada de resina en las esquinas de la placa, y se colocó la bolsa de vacío asegurando su completa adhesión. Tras realizar una prueba de estanqueidad, se procedió a la infusión de resina a 25.5°C en el molde precalentado a 55.5°C. Este proceso fue monitorizado de forma continua mediante el sensor de fibra óptica ubicado entre el molde y la preforma.

Figura 1: Molde empleado, contorno de la preforma (línea negra) y fibra óptica dispuesta sobre el molde (en amarillo los segmentos considerados para el estudio).

Sensores de fibra óptica de medida distribuida (DOFS)

Para la monitorización distribuida del proceso de infusión se empleó un sistema de análisis por retrodispersión Rayleigh basado en reflectometría óptica en el dominio de la frecuencia (OFDR), concretamente un equipo LUNA OBR4600 [15]. Este sistema permite obtener medidas de alta resolución a lo largo de la fibra óptica, las cuales son analizadas a posteriori para obtener medidas de temperatura y/o deformación. En el presente trabajo se ha empleado fibra monomodo (SMF) Corning G-SMF-28e+ [16].

Monitorización con fibra monomodo (SMF)

En las fibras monomodo estándar (SMF) empleadas para la medida distribuida el comportamiento óptico se describe mediante una relación lineal del tipo:

|

|

(1) |

donde representa el desplazamiento espectral, la deformación, y el cambio de temperatura. Los coeficientes y son constantes que dependen de las propiedades de la fibra. Como se observa en (1), en este tipo de fibras, las señales de temperatura y deformación están acopladas, lo que impide su separación directa a partir del desplazamiento espectral , sin embargo, ya que lo que se pretende medir es el avance del frente de resina, esta magnitud es suficiente. Teniendo en cuenta que la resina se encuentra a 25.5°C y el molde a 55.5°C se tiene un -30°C por lo que se espera un máximo ≈ 24 GHz asociado únicamente a la diferencia de temperaturas.

3. Resultados

Monitorización del proceso de llenado

En la Figura 2 se muestra a través de varias parejas de imágenes la evolución del desplazamiento espectral (izquierda) y del frente de resina (derecha) a lo largo del proceso de llenado. En éstas pueden observarse cambios en el desplazamiento espectral a medida que la resina (más fría que el molde) impregna la preforma, apareciendo los valores más altos en la esquina superior izquierda (punto de entrada de la resina). Hacia el final del proceso, los valores decrecen de forma global.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Figura 2: Evolución del desplazamiento espectral (izquierda) y del frente de resina (derecha) a lo largo del proceso de llenado.

Monitorización del proceso de curado

Para estudiar el proceso de curado se ha representado únicamente la evolución temporal del centro de la placa para minimizar los esfuerzos relacionados los bordes. En la Figura 3 se muestra esta evolución (y un detalle de la primera hora y media y además se añade el instante en el que la resina alcanza el punto estudiado y el nivel final alcanzado. Es notable remarcar que ambas líneas coinciden en el primer cambio de tendencia del desplazamiento espectral. Además, uno de los tramos horizontales posteriores coincide también con este valor.

Medida de esfuerzos residuales

Figura 4: Desplazamiento espectral a lo largo del segmento central de fibra para distintas etapas del desmoldeo.

En este caso se ha seleccionado el segmento central para estudiar los esfuerzos residuales presentes en la pieza una vez terminado el proceso de infusión. En la Figura 4 se muestran cuatro etapas diferentes: al finalizar el proceso de curado (a 55.5°C), tras el enfriamiento hasta temperatura ambiente (22.4°C en este caso), habiendo retirado la bolsa y levantado la pieza del molde con el peel ply y el meshgrid, y una vez retirados estos dos elementos obteniéndose la pieza final sin recantear. Se pueden observar distintos niveles, aunque el perfil no es uniforme.

4. Discusión

Monitorización del proceso de llenado

A partir de las imágenes presentadas en la Figura 2 puede observarse que la fibra óptica registra valores mayores de cambio en el desplazamiento espectral cerca de la entrada de resina, la cual está a 30°C por debajo de la temperatura del molde. Después, el avance de la resina sigue siendo registrado por la fibra, aunque a mayor distancia de la entrada, el cambio es menor. Esto último se relaciona con calentamiento paulatino de la resina a medida que avanza por el molde hacia la toma de vacío. Sin embargo, en t = 541.3 s se observa un mayor cambio a lo largo del borde más alejado de la toma de vacío, lo que puede deberse a que la resina avance más rápidamente en la dirección “y”, y que exista una mayor renovación de resina la cual entra a una temperatura más baja. Hacia el final del proceso, al encontrarse el molde completamente lleno de resina, la temperatura se homogeniza y la transferencia térmica es mayor por lo cual se registran de nuevo valores más bajos.

Monitorización del proceso de curado

En la Figura 3 se muestra cómo la fibra óptica es capaz de recoger los cambios originados por el proceso de curado, aunque no se pueda establecer una relación directa entre temperatura, deformación y desplazamiento espectral. Teniendo en cuenta que los coeficientes de la Equación 1 son los dos negativos, en primer lugar, el enfriamiento asociado al paso de la resina conduce a valores de desplazamiento espectral positivos mientras que el atemperamiento los devuelve al valor base. Más tarde, el proceso de curado, exotérmico, hace descender este valor. Por último, las contracciones originadas por el curado de la resina se añaden de forma positiva estableciendo este valor final.

Medida de esfuerzos residuales

En la Figura 4 se observan tres distintos niveles de desplazamiento espectral que se corresponden con dos etapas de desmoldeo y la comparación con el final de la etapa de curado. En estos tres perfiles se observa un perfil no homogéneo de deformaciones lo cual se asocia al reducido espesor del laminado combinado con una preforma no equilibrada ni simétrica en la cual se acoplan los comportamientos de membrana y flexión.

5. Conclusiones

A partir del trabajo realizado se extraen las siguientes conclusiones:

- La monitorización con sensores de medida distribuida es capaz de reflejar el proceso de fabricación por RLI de forma completa: llenado, curado y esfuerzos residuales. Si bien es cierto que en este sensor la temperatura y deformación tienen una contribución combinada (1), el valor del desplazamiento espectral permite estudiar cualitativamente el proceso.

- El proceso de llenado puede ser monitorizado, pero ha de tenerse en cuenta el calentamiento progresivo de la resina para poder establecer claramente el frente de la misma.

- El proceso de curado es suficientemente lento como para poder estudiar variaciones térmicas y de esfuerzos.

- Los esfuerzos residuales también son una variable que puede ser monitorizada haciendo uso de sensores de fibra de medida distribuida con el añadido de poder estudiarlos en distintas direcciones del laminado. Se propone, para futuros trabajos la modelización del laminado y la correlación con las medidas experimentales ya que en este caso la temperatura es constante y pueden obtenerse directamente las deformaciones.

6. Bilbiografía

[1] F. S. Kadhim, S. Al-Rbeawi, and G. M. Farman, “Integrated approach for non-Darcy flow in hydraulic fractures considering different fracture geometries and reservoir characteristics,” Upstream Oil and Gas Technology, vol. 5, p. 100011, Oct. 2020, doi: 10.1016/J.UPSTRE.2020.100011.

[2] S. Wang, Q. Feng, and X. Han, “A hybrid analytical/numerical model for the characterization of preferential flow path with non-Darcy flow,” PLoS One, vol. 8, no. 12, Dec. 2013, doi: 10.1371/JOURNAL.PONE.0083536.

[3] Y. Yang et al., “Non-destructive evaluation of an infusion process using capacitive sensing technique,” Emerging Technologies in Non-Destructive Testing VI - Proceedings of the 6th International Conference on Emerging Technologies in Nondestructive Testing, ETNDT 2016, pp. 293–297, 2016, doi: 10.1201/B19381-49.

[4] E. Chehura et al., “Multiplexed fibre optic sensors for monitoring resin infusion, flow, and cure in composite material processing,” Smart Structures, vol. 8693, p. 86930F, Apr. 2013, doi: 10.1117/12.2012214.

[5] H. Rocha, C. Semprimoschnig, and J. P. Nunes, “Small-diameter optical fibre sensor embedment for ambient temperature cure monitoring and residual strain evaluation of CFRP composite laminates produced by vacuum-assisted resin infusion,” CEAS Space Journal, vol. 13, no. 3, pp. 353–367, Jul. 2021, doi: 10.1007/S12567-021-00357-5.

[6] A. Pouchias, P. R. Cunningham, J. Stein, and M. Kazilas, “Development of a Flexible Dielectric Sensor for Flow Monitoring of the Liquid Resin Infusion Process,” Italian National Conference on Sensors, vol. 19, no. 23, Dec. 2019, doi: 10.3390/S19235292.

[7] U. K. Vaidya, H. Mohamed, K. Fotedar, A. Haque, H. Mahfuz, and S. Jeelani, “Sensor-property-NDE relationships of polymeric composites processed through resin infusion,” Other Conferences, vol. 3321, pp. 654–665, Apr. 1998, doi: 10.1117/12.305602.

[8] J. S. del Río et al., “CNTs monitoring sensors for resin infusion optimization,” Sens Actuators A Phys, vol. 364, Dec. 2023, doi: 10.1016/J.SNA.2023.114852.

[9] A. Faci, P. Wang, C. Cochrane, and V. Koncar, “Monitoring in situ in real time of resin infusion for thermoset composite structures,” IOP Conf Ser Mater Sci Eng, vol. 254, no. 14, Nov. 2017, doi: 10.1088/1757-899X/254/14/142008.

[10] D. Modi, N. Correia, M. Johnson, A. Long, C. Rudd, and F. Robitaille, “Active control of the vacuum infusion process,” Compos Part A Appl Sci Manuf, vol. 38, no. 5, pp. 1271–1287, May 2007, doi: 10.1016/J.COMPOSITESA.2006.11.012.

[11] P. Wang, J. Molimard, S. Drapier, A. Vautrin, and J. C. Minni, “Monitoring the resin infusion manufacturing process under industrial environment using distributed sensors,” J Compos Mater, vol. 46, no. 6, pp. 691–706, Mar. 2012, doi: 10.1177/0021998311410479.

[12] O. Rufai, N. Chandarana, M. Gautam, P. Potluri, and M. Gresil, “Cure monitoring and structural health monitoring of composites using micro-braided distributed optical fibre”, doi: 10.1016/j.compstruct.2020.112861.

[13] F. De Leonardis et al., “Liquid Resin Infusion Process Validation through Fiber Optic Sensor Technology,” 2022, doi: 10.3390/s22020508.

[14] Easy Composites, “IN2 Epoxy Infusion Resin.” Accessed: May 29, 2025. [Online]. Available: https://www.easycomposites.eu/in2-epoxy-infusion-resin

[15] “OBR 4600 OFDR Reflectometer | Luna Inc.” Accessed: May 29, 2025. [Online]. Available: https://lunainc.com/product/obr-4600

[16] “Corning® SMF-28e+® Optical Fiber | Enhanced Reader.”

Document information

Accepted on 06/07/25

Submitted on 06/06/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?