PaulaVigon (talk | contribs) |

PaulaVigon (talk | contribs) (Tag: Visual edit) |

||

| (2 intermediate revisions by the same user not shown) | |||

| Line 17: | Line 17: | ||

El material compuesto seleccionado en este trabajo, como sustrato, se compone de una matriz epoxi y refuerzo de fibra unidireccional de carbono con denominación comercial MTC510-UD300-HS-33%RW, en la tabla 1 se muestran las propiedades mecánicas del laminado. | El material compuesto seleccionado en este trabajo, como sustrato, se compone de una matriz epoxi y refuerzo de fibra unidireccional de carbono con denominación comercial MTC510-UD300-HS-33%RW, en la tabla 1 se muestran las propiedades mecánicas del laminado. | ||

| − | ==Tabla 1. Propiedades mecánicas del sustrato utilizado | + | ==Tabla 1. Propiedades mecánicas del sustrato utilizado== |

{| style="width: 100%;border-collapse: collapse;" | {| style="width: 100%;border-collapse: collapse;" | ||

| Line 95: | Line 95: | ||

El material compuesto utilizado como sustrato se acondiciono superficialmente mediante lijado manual por abrasión con papel de lija Al<sub>2</sub>O<sub>3</sub> de grano P220. Una vez tratada la superficie del compuesto se procedió a su limpieza y desengrasado, para posteriormente realizar el proceso de pegado. | El material compuesto utilizado como sustrato se acondiciono superficialmente mediante lijado manual por abrasión con papel de lija Al<sub>2</sub>O<sub>3</sub> de grano P220. Una vez tratada la superficie del compuesto se procedió a su limpieza y desengrasado, para posteriormente realizar el proceso de pegado. | ||

| − | ==3.2 Procesos de degradación ambiental | + | ==3.2 Procesos de degradación ambiental== |

El proceso de degradación, llamado en este trabajo higrotérmico, ha tenido por objeto evaluar la calidad de la unión adhesiva en función del tiempo de exposición a un ambiente de alta concentración de humedad y a una relativamente alta temperatura. Para ello se ha utilizado un ambiente simulado en cámara que acelera la acción de estos agentes externos que pueden afectar tanto al adhesivo, como al compuesto, favoreciendo un fallo en su cohesión, pudiendo afectar tanto a la intercara adhesivo-sustrato, como a sus componentes de forma individual. Los factores que interactúan son el periodo de exposición el efecto de la temperatura y el de la humedad. La influencia de dichos agentes está estrechamente relacionada por fenómenos como el de la difusión, aunque su efecto sobre las propiedades mecánicas de la unión adhesiva depende también de la naturaleza del propio adhesivo y la del material compuesto que forma el sustrato. | El proceso de degradación, llamado en este trabajo higrotérmico, ha tenido por objeto evaluar la calidad de la unión adhesiva en función del tiempo de exposición a un ambiente de alta concentración de humedad y a una relativamente alta temperatura. Para ello se ha utilizado un ambiente simulado en cámara que acelera la acción de estos agentes externos que pueden afectar tanto al adhesivo, como al compuesto, favoreciendo un fallo en su cohesión, pudiendo afectar tanto a la intercara adhesivo-sustrato, como a sus componentes de forma individual. Los factores que interactúan son el periodo de exposición el efecto de la temperatura y el de la humedad. La influencia de dichos agentes está estrechamente relacionada por fenómenos como el de la difusión, aunque su efecto sobre las propiedades mecánicas de la unión adhesiva depende también de la naturaleza del propio adhesivo y la del material compuesto que forma el sustrato. | ||

| Line 105: | Line 105: | ||

Para la simulación acelerada del proceso higrotérmico se ha utilizado una cámara climática marca Vötsch, modelo VC 2020, programada para mantener unas condiciones ambientales constantes a lo largo del tiempo de permanencia de las muestras en su interior, en este caso, las condiciones ambientales seleccionadas para este tratamiento han sido una temperatura constante de 60ºC y una humedad relativa del 70%. Los tiempos de permanencia en cámara de las probetas objeto de ensayo han sido de: 1, 2, 4 semanas. | Para la simulación acelerada del proceso higrotérmico se ha utilizado una cámara climática marca Vötsch, modelo VC 2020, programada para mantener unas condiciones ambientales constantes a lo largo del tiempo de permanencia de las muestras en su interior, en este caso, las condiciones ambientales seleccionadas para este tratamiento han sido una temperatura constante de 60ºC y una humedad relativa del 70%. Los tiempos de permanencia en cámara de las probetas objeto de ensayo han sido de: 1, 2, 4 semanas. | ||

| − | ==3.3. Caracterización del comportamiento del material frente a deslaminación | + | ==3.3. Caracterización del comportamiento del material frente a deslaminación== |

Para estudiar la influencia que el proceso de envejecimiento, seleccionado, tienen en el fenómeno de deslaminación, bajo régimen estático y a fatiga, de la unión adhesiva estudiada se ha utilizado como parámetro de estudio la tasa de relajación de energía bajo modo I [6] de solicitación a fractura, utilizando para ello probetas del tipo DCB y realizando los ensayos siguiendo la metodología de ensayo propuesta por la norma ASTM D5528-13 , utilizando como elementos para la aplicación de carga a la probeta bisagras tipo piano. | Para estudiar la influencia que el proceso de envejecimiento, seleccionado, tienen en el fenómeno de deslaminación, bajo régimen estático y a fatiga, de la unión adhesiva estudiada se ha utilizado como parámetro de estudio la tasa de relajación de energía bajo modo I [6] de solicitación a fractura, utilizando para ello probetas del tipo DCB y realizando los ensayos siguiendo la metodología de ensayo propuesta por la norma ASTM D5528-13 , utilizando como elementos para la aplicación de carga a la probeta bisagras tipo piano. | ||

| Line 138: | Line 138: | ||

Seguidamente se presentan los resultados obtenidos del estudio experimental realizado. | Seguidamente se presentan los resultados obtenidos del estudio experimental realizado. | ||

| − | ==4.1. Régimen estático | + | ==4.1. Régimen estático== |

<span id='_Hlk52795381'></span> En la tabla 3 se presentan los resultados obtenidos para la unión adhesiva estudiada, se indica la tasa critica de relajación de energía calculada bajo distintas formulaciones frente a los diferentes periodos de exposición en cámara higrotérmica al que han sido sometidas las muestras ensayadas (cinco por periodo de exposición). | <span id='_Hlk52795381'></span> En la tabla 3 se presentan los resultados obtenidos para la unión adhesiva estudiada, se indica la tasa critica de relajación de energía calculada bajo distintas formulaciones frente a los diferentes periodos de exposición en cámara higrotérmica al que han sido sometidas las muestras ensayadas (cinco por periodo de exposición). | ||

| Line 200: | Line 200: | ||

En función de los resultados obtenidos, presentados en la tabla 1, se constata idéntica tendencia para todos los envejecimientos considerados independiente de la formulación utilizada para calcularla, por lo que se considera razonable utilizar como valores de referencia, para la posterior caracterización a fatiga, los obtenidos mediante la formulación MBT. También se observa como el periodo más crítico de exposición se corresponde con el de una semana en el que se alcanzan tasas de relajación de energía más elevadas, del orden de 3,6 % superiores a las alcanzadas por el material sin ningún tipo de exposición mientras que para periodos de exposición de 2 semanas se produce una bajada en la tasa de relajación de energía del orden del 12 %. Para cuatro semanas se obtiene valores equivalentes al material sin exposición. | En función de los resultados obtenidos, presentados en la tabla 1, se constata idéntica tendencia para todos los envejecimientos considerados independiente de la formulación utilizada para calcularla, por lo que se considera razonable utilizar como valores de referencia, para la posterior caracterización a fatiga, los obtenidos mediante la formulación MBT. También se observa como el periodo más crítico de exposición se corresponde con el de una semana en el que se alcanzan tasas de relajación de energía más elevadas, del orden de 3,6 % superiores a las alcanzadas por el material sin ningún tipo de exposición mientras que para periodos de exposición de 2 semanas se produce una bajada en la tasa de relajación de energía del orden del 12 %. Para cuatro semanas se obtiene valores equivalentes al material sin exposición. | ||

| − | ==4.2. Régimen dinámico. Fatiga | + | ==4.2. Régimen dinámico. Fatiga== |

4.2.1 Iniciación del proceso de deslaminación a fatiga. | 4.2.1 Iniciación del proceso de deslaminación a fatiga. | ||

| Line 206: | Line 206: | ||

Con objeto de mejorar la fiabilidad en la evaluación de los resultados obtenidos en el programa experimental realizado se consideró adecuado llevar a cabo un análisis probabilístico de todo el campo de vida a fatiga, para lo cual existen diferentes modelos [9],[10]. En este trabajo se utilizado como herramienta estadística un modelo de regresión de Weibull propuesto por Castillo et al. [11]. | Con objeto de mejorar la fiabilidad en la evaluación de los resultados obtenidos en el programa experimental realizado se consideró adecuado llevar a cabo un análisis probabilístico de todo el campo de vida a fatiga, para lo cual existen diferentes modelos [9],[10]. En este trabajo se utilizado como herramienta estadística un modelo de regresión de Weibull propuesto por Castillo et al. [11]. | ||

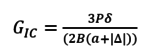

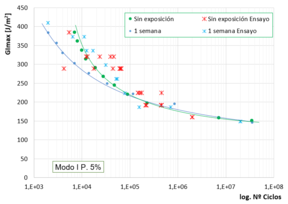

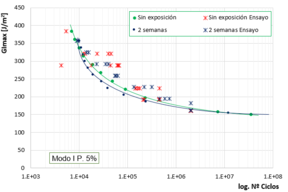

| − | En | + | En la figura 2 se ha representado las curvas de iniciación a fatiga bajo solicitación a fractura bajo modo I para los diferentes periodos de exposición del material una semana [2.a], dos [2.b] y cuatro semanas [2.c] respectivamente frente al material sin exposición y una probabilidad de fallo por fatiga del 5%, se ha representado la tasa máxima de relajación de energía aplicada a las probetas ensayadas, frente al número de ciclos soportados durante el ensayo de fatiga. |

{|<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | {|<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 230: | Line 230: | ||

4.2.2 Crecimiento del proceso de deslaminación por fatiga. | 4.2.2 Crecimiento del proceso de deslaminación por fatiga. | ||

| − | Las figura 4.a se representa la velocidad de crecimiento de grieta por fatiga (da/dN) frente a la tasa de liberación de energía máxima aplicada en los ensayos dinámicos respecto a la total crítica obtenida durante la caracterización estática previa del adhesivo estudiado y sometido a los diferentes periodos de exposición considerados en este trabajo (G<sub>Imax</sub>/G<sub>IC</sub>), y en la Figura 4.b se representa (da/dN) frente a la tasa de relajación de energía máxima, calculada mediante la formulación MBT (G<sub> | + | Las figura 4.a se representa la velocidad de crecimiento de grieta por fatiga (da/dN) frente a la tasa de liberación de energía máxima aplicada en los ensayos dinámicos respecto a la total crítica obtenida durante la caracterización estática previa del adhesivo estudiado y sometido a los diferentes periodos de exposición considerados en este trabajo (G<sub>Imax</sub>/G<sub>IC</sub>), y en la Figura 4.b se representa (da/dN) frente a la tasa de relajación de energía máxima, calculada mediante la formulación MBT (G<sub>Imax</sub>). |

En la Figura 4.a se deduce una misma tendencia para los periodos de exposición de dos y cuatro semanas de permanencia en cámara con velocidades de crecimiento del proceso de deslaminación por fatiga similares y tasas de relajación de energía coincidentes, en general, superiores a los valores alcanzados en el material sin exposición para todo el campo de crecimiento de grieta. En general se observa que los diferentes periodos de exposición considerados originan una mayor velocidad de crecimiento de la deslaminación a fatiga del material mayor cuanto mayor es el periodo de permanencia en cámara y tendiendo a estabilizarse a medida que aumenta este periodo. | En la Figura 4.a se deduce una misma tendencia para los periodos de exposición de dos y cuatro semanas de permanencia en cámara con velocidades de crecimiento del proceso de deslaminación por fatiga similares y tasas de relajación de energía coincidentes, en general, superiores a los valores alcanzados en el material sin exposición para todo el campo de crecimiento de grieta. En general se observa que los diferentes periodos de exposición considerados originan una mayor velocidad de crecimiento de la deslaminación a fatiga del material mayor cuanto mayor es el periodo de permanencia en cámara y tendiendo a estabilizarse a medida que aumenta este periodo. | ||

Latest revision as of 15:51, 2 July 2025

1. Introducción

El uso de materiales compuestos de alto rendimiento es una realidad en diversos sectores industriales, como la industria aeroespacial, automotriz y, además, en la fabricación de ciertas partes de aerogeneradores offshore, donde existe un gran interés en diseñar y fabricar componentes más ligeros para reducir el consumo de combustible, costos operativos y emisiones de gases de efecto invernadero, sin comprometer su resistencia. Los materiales compuestos están siendo cada vez más utilizados en la fabricación, reemplazando a los materiales metálicos tradicionales, debido a sus propiedades de alta resistencia mecánica, resistencia a la corrosión, fatiga, impacto y estabilidad térmica. Sin embargo, su principal desventaja es su baja resistencia a la delaminación.

Cuando se estudian fenómenos de adhesión y delaminación en materiales compuestos [1], es fundamental considerar las propiedades físicas, químicas y mecánicas del material a adherir. También es importante tener en cuenta que este tipo de uniones incrementa la energía de disipación plástica en la fractura de la unión adhesiva.

Existen investigaciones sobre el comportamiento de las uniones adhesivas frente a la iniciación y crecimiento de la delaminación, en las que se estudian las propiedades de la unión, el grosor del adhesivo y los diferentes tipos de adhesivos utilizados. Estas investigaciones se abordan mediante diversas metodologías de ensayo, como pruebas de cizalladura pura o mediante mecánica de fractura en modo II y en modo mixto (combinación de los modos I y II). Además, se estudia el comportamiento de las uniones adhesivas en materiales híbridos con la incorporación de nanofibras reforzadas [2]. Otro enfoque analiza el comportamiento de las uniones adhesivas en materiales compuestos con diferentes orientaciones de fibra, así como su comportamiento ante procesos de degradación como la exposición a ambientes salinos, congelación y descongelación, absorción de agua, efectos de temperatura y la combinación de humedad y temperatura [3],[4].

Es relevante la importante contribución que se está realizando para desarrollar herramientas de cálculo [5] y verificación del comportamiento de materiales compuestos unidos por adhesivos, permitiendo la simulación numérica de su comportamiento. El objetivo de este trabajo es evaluar el comportamiento de las uniones adhesivas frente al fenómeno de delaminación analizando la influencia del proceso de exposición aplicando ambiente higrotérmico sobre la unión adhesiva en relación con los periodos de exposición y su vida en fatiga, tanto en la fase de iniciación como en la fase de crecimiento de la grieta.

2. Materiales utilizados

En esta sección se presenta los materiales utilizados, le material compuesto utilizado como sustrato y el tipo y propiedades del adhesivo utilizado para la fabricación de las uniones estudiadas.

2.1 Tipo material compuesto utilizado

El material compuesto seleccionado en este trabajo, como sustrato, se compone de una matriz epoxi y refuerzo de fibra unidireccional de carbono con denominación comercial MTC510-UD300-HS-33%RW, en la tabla 1 se muestran las propiedades mecánicas del laminado.

Tabla 1. Propiedades mecánicas del sustrato utilizado

| Módulos elásticosa | Tensiones de rotura a traccióna | Módulo a cortanteb | Tensión de cortadurab | |||

| material | E11 (GPa) | E22 (GPa) | σ11 (MPa) | σ22 (MPa) | G12 (GPa) | τmáx (MPa) |

| MTC510- UD300-HS | 122

CV= 8,5% |

8,5

CV= 8% |

1156

CV=12,5% |

28

CV= 11,8% |

5,2

CV= 9,8% |

37

CV=2% |

| a ASTM D 3039M [56]

b ASTM D 3518M [57] | ||||||

El proceso de fabricación del laminado final ha sido realizado mediante moldeo bajo vacío utilizando un procedimiento habitual en algunos procesos industriales, tomando como referencia el ciclo térmico de curado recomendado por el fabricante del material, las fibras de refuerzo, que lo componen, se dispusieron en orientación unidireccional a 0º.

2.2 Características del adhesivo empleado

Se ha utilizado un adhesivo comercial de base epoxi de referencia comercial Loctite® EA 9461TM, utilizando el ciclo de curado recomendado por su fabricante.

Tabla 2. Propiedades básicas del adhesivo Loctite® EA 9461TM

| Base | Viscosidad [mPa·s] | Módulo elástico a tracción [GPa] | Resistencia a tracción [MPa] | Resistencia a cortadura [MPa] |

| epoxi | 150.000 a 250.000 | 2,8 | 30,3 | 13,8 |

2.3 Probetas.

Los laminados resultantes fueron mecanizados mediante máquina de corte de diamante para obtener las probetas utilizadas en todos los ensayos, de dimensiones: ancho nominal de 20 mm y longitud de 150 mm con una longitud de inicio de grieta de 50 mm desde la línea de carga. El espesor total de cada probeta fue de 4.3 ± 0.1 mm. Un film de teflón PTFE de 12 μm de espesor se sitúa entre los sustratos en uno de sus extremos y que actuará como iniciador del proceso de deslaminación.

3. Metodología experimental

En esta sección se expone el procedimiento seguido para el desarrollo del programa experimental realizado que ha permitido la caracterización de la unión adhesiva del material compuesto seleccionado frente al proceso de deslaminación bajo modo I de solicitación a fractura, tanto estática como dinámica (fatiga), cuando se somete a diferentes periodos de exposición a ambiente higrotérmico.

3.1 Preparación de superficies

El material compuesto utilizado como sustrato se acondiciono superficialmente mediante lijado manual por abrasión con papel de lija Al2O3 de grano P220. Una vez tratada la superficie del compuesto se procedió a su limpieza y desengrasado, para posteriormente realizar el proceso de pegado.

3.2 Procesos de degradación ambiental

El proceso de degradación, llamado en este trabajo higrotérmico, ha tenido por objeto evaluar la calidad de la unión adhesiva en función del tiempo de exposición a un ambiente de alta concentración de humedad y a una relativamente alta temperatura. Para ello se ha utilizado un ambiente simulado en cámara que acelera la acción de estos agentes externos que pueden afectar tanto al adhesivo, como al compuesto, favoreciendo un fallo en su cohesión, pudiendo afectar tanto a la intercara adhesivo-sustrato, como a sus componentes de forma individual. Los factores que interactúan son el periodo de exposición el efecto de la temperatura y el de la humedad. La influencia de dichos agentes está estrechamente relacionada por fenómenos como el de la difusión, aunque su efecto sobre las propiedades mecánicas de la unión adhesiva depende también de la naturaleza del propio adhesivo y la del material compuesto que forma el sustrato.

Conocer el efecto que los factores externos generan sobre la unión permite predecir su comportamiento en servicio, así como ayudar en la selección adecuada de los materiales que la componen y dar solución a los posibles problemas que encaren su implantación industrial.

3.2.1. Proceso de envejecimiento en cámara Higrotérmica

Para la simulación acelerada del proceso higrotérmico se ha utilizado una cámara climática marca Vötsch, modelo VC 2020, programada para mantener unas condiciones ambientales constantes a lo largo del tiempo de permanencia de las muestras en su interior, en este caso, las condiciones ambientales seleccionadas para este tratamiento han sido una temperatura constante de 60ºC y una humedad relativa del 70%. Los tiempos de permanencia en cámara de las probetas objeto de ensayo han sido de: 1, 2, 4 semanas.

3.3. Caracterización del comportamiento del material frente a deslaminación

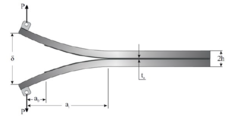

Para estudiar la influencia que el proceso de envejecimiento, seleccionado, tienen en el fenómeno de deslaminación, bajo régimen estático y a fatiga, de la unión adhesiva estudiada se ha utilizado como parámetro de estudio la tasa de relajación de energía bajo modo I [6] de solicitación a fractura, utilizando para ello probetas del tipo DCB y realizando los ensayos siguiendo la metodología de ensayo propuesta por la norma ASTM D5528-13 , utilizando como elementos para la aplicación de carga a la probeta bisagras tipo piano.

De las diferentes formulaciones propuestas por dicha norma, para la determinación de la tasa de relajación de energía bajo modo I de solicitación a fractura GIC, se ha utilizado la teoría de la viga modificada [modified beam theory (MBT)], como formulación de referencia para el análisis de su comportamiento a fatiga y que permite obtener la tasa de relajación de energía bajo modo I utilizando la siguiente expresión:

Donde, b es el ancho de la probeta, P es la carga aplicada, δ es el desplazamiento en el punto de aplicación de la carga, a es la longitud de deslaminación de la grieta y ∆ es un factor de corrección obtenido en función de la flexibilidad y la longitud de grieta. La justificación de esta decisión se basa en la poca diferencia de valores obtenida entre las tres formulaciones básicas propuestas por la norma. En la Figura 1 se presenta la configuración del ensayo.

|

|

Todas las muestras se ensayaron utilizando una máquina de ensayos servohidráulica (MTS 810) equipada con una célula de carga de 5 kN. El avance de la grieta fue monitorizado mediante una cámara de alta resolución.

3.3.1. Caracterización a fatiga.

El programa experimental a fatiga realizado ha tenido como objetivo determinar el comportamiento a fatiga de la unión adhesiva ensayada, cuando es sometida a un proceso de deslaminación a fractura bajo modo I y solicitación de tipo cíclica, con el objetivo de cuantificar la posible influencia que los periodos de exposición tienen en su comportamiento frente a este fenómeno. Analizando tanto la fase de iniciación de la deslaminación por fatiga como la posterior fase de crecimiento. Respecto a la fase de iniciación, en este trabajo se ha considerado que el fallo por fatiga se ha producido en el elemento cuando se inicia la propagación de una grieta interlaminar en el mismo y se ha considerado como límite de fatiga para ensayo los dos millones de ciclos.

Para la caracterización del proceso de iniciación. La ejecución de estos ensayos se ha realizado siguiendo la norma ASTM D 6115-97 [7] a niveles de solicitación constantes, función de los valores obtenidos de la caracterización estática previa del material para cada uno de los periodos de exposición al cual han sido sometidos, combinado con ensayos aislados. Para su definición se ha tomado como referencia los resultados obtenidos de la caracterización previa del material a nivel estático, calculando estos niveles como porcentajes de la tasa de liberación de energía crítica GIc. Todos los ensayos a fatiga se realizaron con un coeficiente de asimetría de R=Gmin/Gmax=0.1 y control de desplazamiento en el equipo de ensayo.

Para el estudio del proceso de crecimiento de grieta se ha seguido la metodología propuesta por S. Stelzer et al [8], en la que una vez realizada la caracterización estática previa se definen los valores de carga y desplazamiento necesarios para el posterior ajuste del control en el equipo de ensayos.

4. Resultados experimentales y discusión

Seguidamente se presentan los resultados obtenidos del estudio experimental realizado.

4.1. Régimen estático

En la tabla 3 se presentan los resultados obtenidos para la unión adhesiva estudiada, se indica la tasa critica de relajación de energía calculada bajo distintas formulaciones frente a los diferentes periodos de exposición en cámara higrotérmica al que han sido sometidas las muestras ensayadas (cinco por periodo de exposición).

Tabla 3. Comportamiento a fractura bajo modo I en función del periodo de exposición en cámara.

| Cámara climática | Periodo | Gic [J/m2] (MBT) | Gic [J/m2] (CC) | Gic [J/m2] (MCC) |

| Sin | 667.51

CV (%) =2.58 |

737,13

CV (%) = 2.42 |

699.61

CV (%) = 0.72 | |

| 1 semana | 691.38

CV (%)10.22 |

746.37

CV (%) = 14.14 |

707.79

CV (%) = 16.14 | |

| 2 semanas | 587.98

CV (%) = 30.30 |

619.47

CV (%) = 28.25 |

618.95

CV (%) = 29.25 | |

| 4 semanas | 669.93

CV (%) = 14.89 |

719.87

CV (%) = 15.50 |

711.78

CV (%) = 14.85 |

En función de los resultados obtenidos, presentados en la tabla 1, se constata idéntica tendencia para todos los envejecimientos considerados independiente de la formulación utilizada para calcularla, por lo que se considera razonable utilizar como valores de referencia, para la posterior caracterización a fatiga, los obtenidos mediante la formulación MBT. También se observa como el periodo más crítico de exposición se corresponde con el de una semana en el que se alcanzan tasas de relajación de energía más elevadas, del orden de 3,6 % superiores a las alcanzadas por el material sin ningún tipo de exposición mientras que para periodos de exposición de 2 semanas se produce una bajada en la tasa de relajación de energía del orden del 12 %. Para cuatro semanas se obtiene valores equivalentes al material sin exposición.

4.2. Régimen dinámico. Fatiga

4.2.1 Iniciación del proceso de deslaminación a fatiga.

Con objeto de mejorar la fiabilidad en la evaluación de los resultados obtenidos en el programa experimental realizado se consideró adecuado llevar a cabo un análisis probabilístico de todo el campo de vida a fatiga, para lo cual existen diferentes modelos [9],[10]. En este trabajo se utilizado como herramienta estadística un modelo de regresión de Weibull propuesto por Castillo et al. [11].

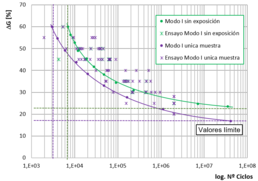

En la figura 2 se ha representado las curvas de iniciación a fatiga bajo solicitación a fractura bajo modo I para los diferentes periodos de exposición del material una semana [2.a], dos [2.b] y cuatro semanas [2.c] respectivamente frente al material sin exposición y una probabilidad de fallo por fatiga del 5%, se ha representado la tasa máxima de relajación de energía aplicada a las probetas ensayadas, frente al número de ciclos soportados durante el ensayo de fatiga.

Cuando se considera como variable de ensayo la tasa de relajación de energía máxima aplicada a las muestras ensayadas. Se puede observar, en la zona de alto número de ciclos una misma tendencia para el material en estado original y el que ha sido sometido a proceso de degradación de 2 semanas de permanencia en cámara incluso alcanzando límites de fatiga similares, del orden de 150 J/m2. Para una semana en todo el campo de vida a fatiga hay diferencias, significativas, obteniéndose una clara perdida de respuesta a fatiga del material, para cuatro semanas el comportamiento difiere del teóricamente esperado, aunque se obtiene un límite de vida a fatiga del mismo orden en el resto del campo de su vida a fatiga mejora respecto al obtenido en el material sin exposición.

En la figura 3 se ha presentado el comportamiento global de la unión adhesiva estudiada considerando todos los ensayos de fatiga realizados, tras la exposición del material, como una única muestra representativa de su comportamiento a lo largo de su vida útil sometida a exposición acelerada en cámara climática a un ambiente higrotérmico. Se representa el nivel de solicitación ΔGIC en % frente a su vida a fatiga, se compara con el comportamiento del material sin exposición.

Figura 3. Comportamiento global a fatiga considerando una única muestra todos los ensayos a fatiga realizados.

Al tomar como parámetro clave el límite de fatiga estimado mediante el modelo estadístico, se observa que este valor disminuye de 23,5 % en el material sin exposición a 18,8 % en el material degradado, respecto a su tasa de relajación de energía estática. Esto confirma que la exposición ambiental provoca un daño irreversible que reduce la resistencia a fatiga de la unión adhesiva. Esta conclusión se mantiene también en la zona de bajo número de ciclos y es válida para todo el rango de vida a fatiga del material.

4.2.2 Crecimiento del proceso de deslaminación por fatiga.

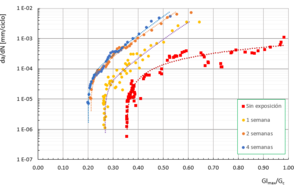

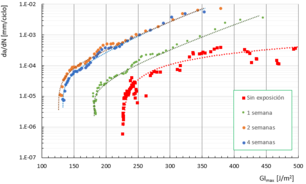

Las figura 4.a se representa la velocidad de crecimiento de grieta por fatiga (da/dN) frente a la tasa de liberación de energía máxima aplicada en los ensayos dinámicos respecto a la total crítica obtenida durante la caracterización estática previa del adhesivo estudiado y sometido a los diferentes periodos de exposición considerados en este trabajo (GImax/GIC), y en la Figura 4.b se representa (da/dN) frente a la tasa de relajación de energía máxima, calculada mediante la formulación MBT (GImax).

En la Figura 4.a se deduce una misma tendencia para los periodos de exposición de dos y cuatro semanas de permanencia en cámara con velocidades de crecimiento del proceso de deslaminación por fatiga similares y tasas de relajación de energía coincidentes, en general, superiores a los valores alcanzados en el material sin exposición para todo el campo de crecimiento de grieta. En general se observa que los diferentes periodos de exposición considerados originan una mayor velocidad de crecimiento de la deslaminación a fatiga del material mayor cuanto mayor es el periodo de permanencia en cámara y tendiendo a estabilizarse a medida que aumenta este periodo.

En la Figura 4.b se observa que cuando se considera como parámetro de análisis la tasa máxima de relajación de energía aplicada a las muestras ensayadas el crecimiento de la deslaminación es más rápido a medida que aumenta el tiempo de exposición.

| [a] | [b] |

|

|

| Figura 4. Velocidad de crecimiento de grieta por fatiga para los diferentes periodos de exposición estudiados. [a] Frente a GImax/GIC; [b] Frente a GImax | |

5. Conclusiones

En este trabajo se investigan experimentalmente algunos de los parámetros que controlan el proceso de deslaminación en fatiga, bajo modo I de fractura, en uniones adhesivas de base epoxi uniendo laminados de matriz epoxi y refuerzo unidireccional de carbono, expuestos a diferentes periodos de tiempo a un ambiente de alta concentración de humedad y temperatura.

En cuanto a la iniciación de la grieta interlaminar en régimen de solicitación estático, se observa que el comportamiento de la unión adhesiva es mejor para cortos periodos de exposición, como una semana, donde se alcanzan tasas de relajación de energía ligeramente superiores a las del material sin exposición. Sin embargo, para periodos de permanencia mayores, los valores alcanzados son similares a los observados en el material sin exposición.

En régimen dinámico, en la fase de iniciación del proceso de deslaminación por fatiga, la exposición de las uniones adhesivas a un ambiente con alta concentración de humedad y temperatura resulta en una peor respuesta de la unión a lo largo de todo el campo de vida a fatiga. En particular, el límite de fatiga de los casos estudiados sería un 5% inferior al del material no expuesto. En la etapa de crecimiento de la deslaminación por fatiga, la exposición prolongada al ambiente descrito genera un daño permanente que limita la capacidad resistente a fatiga del material. Esto se traduce en un aumento en la velocidad de crecimiento de la grieta conforme aumenta el periodo de exposición.

Referencias

[1] A. Singh, S. Aizen, M. Mega, S. Rifkind, and L. Banks-Sills, “Fatigue delamination propagation: Various effects on results,” Fatigue Fract Eng Mater Struct, Feb. 2023, doi: 10.1111/ffe.14179.

[2] Q. Rao, Z. Ouyang, and X. Peng, “Enhancing mode I fracture toughness of adhesively bonded unidirectional composite joints using surfactant-stabilized multi-walled carbon nanotube and graphene nanoplate,” Polym Test, vol. 96, p. 107110, Apr. 2021, doi: 10.1016/J.POLYMERTESTING.2021.107110.

[3] I. Kaiser, C. Zhang, and K. T. Tan, “Mechanical behavior and failure mechanisms of CFRP and Titanium tubular adhesive lap joints at extreme temperatures,” Compos Struct, vol. 290, p. 115528, Jun. 2022, doi: 10.1016/j.compstruct.2022.115528.

[4] P. Coronado, A. Argüelles, J. Viña, and I. Viña, “Influence of low temperatures on the phenomenon of delamination of mode I fracture in carbon-fibre/epoxy composites under fatigue loading,” Compos Struct, vol. 112, no. 1, pp. 188–193, Jun. 2014, doi: 10.1016/J.COMPSTRUCT.2014.02.007.

[5] H. Chen, J. Na, D. Wang, D. Kong, and X. Zhang, “Numerical simulation and failure experiment of hygrothermal aged CFRP single and double lap joints,” Jul. 01, 2023, Elsevier Ltd. doi: 10.1016/j.tws.2023.110786.

[6] “ASTM D3518-76: Stardard Practice for Inplane Shear Stress-Strain Response of Unidirectional Reinforced Plastics,” American Society for Testing and Materials, 2019.

[7] “ASTM D3039-76: Standard Test Method for Tensile Properties of Fiber-Resin Composites,” American Society for Testing and Materials, 2017.

[8] S. Stelzer, A. J. Brunner, A. Argüelles, N. Murphy, G. M. Cano, and G. Pinter, “Mode I delamination fatigue crack growth in unidirectional fiber reinforced composites: Results from ESIS TC4 round-robins,” Eng Fract Mech, vol. 116, pp. 92–107, Jan. 2014, doi: 10.1016/J.ENGFRACMECH.2013.12.002.

[9] E. Castillo and A. Fernández-Canteli, “A general regression model for lifetime evaluation and prediction,” Int J Fract, vol. 107, no. 2, pp. 117–137, 2001, doi: 10.1023/A:1007624803955.

[10] H. Zabala, L. Aretxabaleta, G. Castillo, and J. Aurrekoetxea, “Dynamic 4 ENF test for a strain rate dependent mode II interlaminar fracture toughness characterization of unidirectional carbon fibre epoxy composites,” Polym Test, vol. 55, pp. 212–218, Oct. 2016, doi: 10.1016/J.POLYMERTESTING.2016.09.001.

[11] E. Castillo, A. Fernández-Canteli, H. Pinto, and M. López-Aenlle, “A general regression model for statistical analysis of strain-life fatigue data,” Mater Lett, vol. 62, no. 21–22.Document information

Published on 21/01/26

Accepted on 02/07/25

Submitted on 12/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 3 - Caracterización Experimental, 2026

DOI: 10.23967/r.matcomp.2025.09.22

Licence: Other