m (Marherna moved page Review 982608130946 to Garcia 2025a) |

|||

| (4 intermediate revisions by one other user not shown) | |||

| Line 126: | Line 126: | ||

<span id='_Ref196312833'></span>Posteriormente, el film y velo metalizados fueron integrados sobre paneles de CF/PEEK mediante un ciclo de consolidación en estufa. En este caso, tanto el velo como el film de PEEK se metalizaron empleando la cantidad de cobre teórica necesaria para obtener un espesor de 2,5 micras. A pesar de que, como se ha comentado anteriormente, los velos metalizados no presentaban conductividad eléctrica, se decidió igualmente llevar a cabo la integración para evaluar su comportamiento. El film metalizado se integró de tal forma que la cara metalizada quedaba en la superficie exterior del panel. En el caso del velo metalizado se siguieron dos estrategias: integrar solo un velo con la cara metalizada hacia la superficie del panel e integrar dos velos superpuestos con las caras metalizadas enfrentadas. La <span id='cite-_Ref196312833'></span>[[#_Ref196312833|Figura 7]] muestra la apariencia del film y del velo metalizado después de su integración. | <span id='_Ref196312833'></span>Posteriormente, el film y velo metalizados fueron integrados sobre paneles de CF/PEEK mediante un ciclo de consolidación en estufa. En este caso, tanto el velo como el film de PEEK se metalizaron empleando la cantidad de cobre teórica necesaria para obtener un espesor de 2,5 micras. A pesar de que, como se ha comentado anteriormente, los velos metalizados no presentaban conductividad eléctrica, se decidió igualmente llevar a cabo la integración para evaluar su comportamiento. El film metalizado se integró de tal forma que la cara metalizada quedaba en la superficie exterior del panel. En el caso del velo metalizado se siguieron dos estrategias: integrar solo un velo con la cara metalizada hacia la superficie del panel e integrar dos velos superpuestos con las caras metalizadas enfrentadas. La <span id='cite-_Ref196312833'></span>[[#_Ref196312833|Figura 7]] muestra la apariencia del film y del velo metalizado después de su integración. | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| + | |||

| + | {| | ||

|- | |- | ||

| − | + | | [[File:Review_982608130946_8216_img_7.JPG]] | |

|} | |} | ||

| + | </div> | ||

| Line 139: | Line 142: | ||

<span id='_Ref196314259'></span>Posteriormente, se realizó un análisis microscópico de la sección transversal de muestras de estos tres laminados con objeto de evaluar la distribución de la capa de cobre. La <span id='cite-_Ref196314259'></span>[[#_Ref196314259|Figura 8]] muestra micrografías de la sección transversal de los laminados de CF/PEEK con el film y velo metalizado. La capa de cobre depositada sobre el film es homogénea y el espesor es ligeramente superior al teórico. En el caso de los paneles con uno y dos velos metalizados la distribución del cobre es más heterogénea como consecuencia de su propia morfología; sin embargo, parece que durante la integración se forman caminos conductores, a juzgar por los valores de resistencia obtenidos. Cuando se integran dos velos metalizados, se generan poros de gran tamaño en la superficie, si bien esto no impide que la resistencia superficial siga siendo muy baja, incluso inferior a la que se obtiene cuando se integra un solo velo metalizado. | <span id='_Ref196314259'></span>Posteriormente, se realizó un análisis microscópico de la sección transversal de muestras de estos tres laminados con objeto de evaluar la distribución de la capa de cobre. La <span id='cite-_Ref196314259'></span>[[#_Ref196314259|Figura 8]] muestra micrografías de la sección transversal de los laminados de CF/PEEK con el film y velo metalizado. La capa de cobre depositada sobre el film es homogénea y el espesor es ligeramente superior al teórico. En el caso de los paneles con uno y dos velos metalizados la distribución del cobre es más heterogénea como consecuencia de su propia morfología; sin embargo, parece que durante la integración se forman caminos conductores, a juzgar por los valores de resistencia obtenidos. Cuando se integran dos velos metalizados, se generan poros de gran tamaño en la superficie, si bien esto no impide que la resistencia superficial siga siendo muy baja, incluso inferior a la que se obtiene cuando se integra un solo velo metalizado. | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| + | |||

| + | {| | ||

|- | |- | ||

| − | + | | [[File:Review_982608130946_9266_img_8.JPG]] | |

|} | |} | ||

| + | </div> | ||

Latest revision as of 08:46, 2 July 2025

1. Introduction

Los materiales reforzados con fibra de carbono (CFRP) presentan excelentes prestaciones mecánicas, resistencia a la corrosión, flexibilidad de diseño y estabilidad térmica que los hacen ideales para estructuras ligeras y robustas. Sin embargo, el aumento del uso de estos materiales en aplicaciones aeroespaciales ha planteado retos relativos a la protección contra impactos de rayo (LSP) debido a su baja conductividad eléctrica. Cada año, las aeronaves son susceptibles de sufrir el impacto de rayos durante su actividad. Por este motivo, los CFRP se fabrican incluyendo láminas metálicas o mallados en la parte más externa de la estructura que disipan la energía eléctrica evitando el calentamiento localizado, la delaminación y la degradación estructural. Aunque eficaces, estas soluciones aumentan significativamente el peso de la estructura y su proceso de integración suele ser laborioso y costoso, lo que motiva el estudio de soluciones alternativas. En este sentido, el desarrollo de nuevos recubrimientos protectores ha despertado el interés de muchos investigadores. Las resinas conductoras [1, 2], los recubrimientos metálicos [3, 4] o las pinturas conductoras [5] representan sólo una parte de las numerosas soluciones que se han propuesto como alternativas para LSP. Además, el interés de la industria en este tipo de aplicaciones se centra también en mejorar la integración de soluciones de protección contra el rayo cuando se utilizan nuevas tecnologías de fabricación en las que la integración de las protecciones tradicionales (mallas o láminas) no es inmediata como, por ejemplo, impresión 3D o consolidación in-situ.

La deposición de capas finas de metales sobre diversos sustratos puede llevarse a cabo utilizando métodos como la deposición física en fase vapor (PVD), el electroless o la pulverización en frío, entre otros. La técnica de PVD es un proceso en el que la materia se vaporiza y se transporta en forma de vapor a través del vacío o de un entorno gaseoso a baja presión y se condensa en forma de película fina sobre un sustrato. Entre las distintas técnicas de PVD, cabe destacar la pulverización catódica con magnetrón, el arco catódico o la evaporación térmica por calentamiento resistivo. Estas técnicas permiten depositar recubrimientos metálicos homogéneos controlando el espesor de la capa y evitando la formación de defectos.

En este trabajo se estudia la posibilidad de utilizar la evaporación térmica como método de crecimiento de capas delgadas de cobre sobre distintos sustratos, de forma que se obtenga una conductividad eléctrica de los mismos similar a la del cobre en volumen.

2. Experimental

2.1. Materiales

La deposición de cobre se realizó en tres sustratos diferentes: film de poliéter éter cetona (PEEK), velo de PEEK y directamente sobre probetas de laminados de PEEK reforzados con fibra de carbono (CF/PEEK).

El film de PEEK de 50 micras de espesor y, con tratamiento corona en ambas caras, se adquirió a Polycomplex SL. El velo de PEEK (no tejido) fue suministrado por Technical Fibre Products Ltd - James Cropper con un peso por unidad de superficie de 50 g/m2. Por último, los laminados CF/PEEK se fabricaron empleando cinta unidireccional de PEEK APC2/AS4 suministrada por Solvay.

El cobre que se empleó como material de partida se presenta en dos formatos, alambre o pellets, y su pureza es del 99,9%.

2.2. Cámara de evaporación térmica

La evaporación térmica es una tecnología de vacío en la que un elemento, en este caso el cobre, se evapora en una cámara de alto vacío. Los átomos de la fase de vapor se condensan en el sustrato, se difunden y generan granos cristalinos que continuamente se nuclean, crecen y se unen, formando la capa metálica. Ésta suele ser lisa y con una baja densidad de defectos, lo que a menudo hace que los valores de resistencia eléctrica sean bajos.

Los recubrimientos de cobre se crecieron por evaporación térmica en una cámara de vacío diseñada ad hoc, evacuada con una bomba turbomolecular. Las muestras se colocan a una distancia determinada de la barquilla de evaporación de tungsteno y la presión antes del comienzo de la evaporación es del orden de 10-5-10-6 mbar. La cámara presenta una refrigeración externa conectada a la tapa superior para evitar que la temperatura de las probetas aumente notablemente, y una refrigeración interna, colocada alrededor del elemento resistivo. De esta forma la temperatura de las muestras se controla, evitando que supere la temperatura de transición vítrea del PEEK (alrededor de 140 ºC).

2.3. Limpieza y modificación de las superficies de los laminados de CF/PEEK

Se realizó una selección previa de la mejor manera de limpiar y modificar las superficies de las probetas de CF/PEEK. Esto incluye dos tipos de tratamiento: (a) procesos químicos vía húmeda (incluyen la limpieza con agua y jabón, acetona y etanol) y (b) modificación por plasma.

Para la realización del plasma, las probetas se introdujeron en un tubo de vidrio colocado dentro del horno microondas doméstico por un agujero realizado en uno de los laterales de este último y, a continuación, se realizaba el vacío dentro del tubo con una bomba rotatoria. La presión dentro del tubo se ajustaba mediante una válvula de fugas conectada al manómetro para que estuviera alrededor de los 4·10-1 mbar. En este trabajo únicamente se ha empleado plasma atmosférico de frecuencia 2.4 GHz que es la que aportan los hornos de microondas domésticos.

2.4 Integración del film y velo metalizados en paneles de CF/PEEK

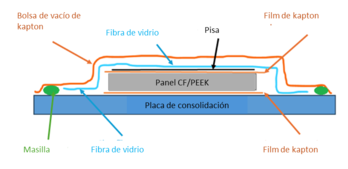

Antes de la integración, se pegaron conectores de cobre al film y velo metalizados para medir su resistencia eléctrica tras el proceso de consolidación. El film y el velo metalizados con los conectores se integraron en un laminado de CF/PEEK mediante un montaje con bolsa de vacío en estufa. La estrategia de la bolsa de vacío y el ciclo de consolidación en estufa se muestran en la Figura 1.

2.5 Técnicas de caracterización

Para seleccionar el mejor tratamiento de limpieza y modificación de la superficie de las probetas de CF/PEEK, se llevó a cabo una evaluación preliminar basada en medidas de ángulo de contacto del agua en un equipo de Kruss. El ángulo de contacto viene definido por el ángulo de equilibrio o ángulo de Young y queda definido por la tensión superficial entre el sólido y el líquido. El valor de ángulo de contacto es el promedio de 8 mediciones en 8 gotas (de 3 µl) colocadas en diferentes ubicaciones de los sustratos CF/PEEK.

El comportamiento eléctrico de los films/velos metalizados y del recubrimiento de cobre se midió con una fuente-medidor Keithley 2410 que tiene una interfaz GPIB conectada a un ordenador. Este equipo permite medir tanto en el modo de 2 hilos como en el de 4 hilos. La resistencia eléctrica de los films y velos metalizados se determinó utilizando electrodos paralelos y rectangulares de cobre con una distancia entre ellos de 4 cm (Figura 2a), mientras que para medir la resistencia del recubrimiento depositado sobre las probetas de CF/PEEK se empleó el método de cuatro puntas, que consiste en cuatro puntas alineadas equidistantes, un par de sondas externas y un par de sondas internas (Figura 2b). La distancia entre las sondas externas es de 1 cm aproximadamente.

El espesor del revestimiento de cobre y el grado de integración del film y el velos metalizados se evaluaron mediante microscopía óptica utilizando un microscopio Nikon Eclipse LV150. Se empleó el software Leica Application Suite para medir el espesor de la capa de cobre.

|

|

Para comprobar el grado de adhesión de la película de cobre crecida sobre los laminados de CF/PEEK se ha utilizado una cinta adhesiva TESA que se pega sobre la superficie, evitando las burbujas que pudieran formarse y, tirando de uno de sus extremos para levantarla. A continuación, se retira la cinta y se evalúa la cantidad de cobre desprendida, siguiendo la norma ISO-2409 [6].

3. Resultados

3.1 Metalización de probetas de CF/PEEK

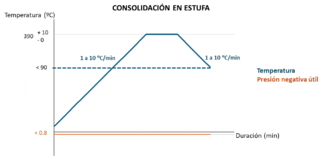

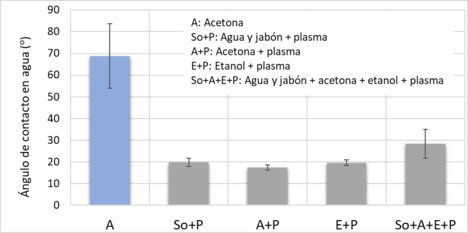

Como se ha comentado anteriormente, el paso previo a la deposición de cobre sobre probetas de CF/PEEK, fue la selección del método de limpieza y modificación de la superficie de estos sustratos que permita mejorar la mojabilidad (reduciendo el ángulo de contacto) y con ello obtener una elevada adhesión de cobre. La Figura 3 muestra los valores de ángulo de contacto cuando se aplican distintos tratamientos de limpieza seguido de la aplicación de plasma, así como una limpieza simplemente con acetona como valor de referencia. El tratamiento de la superficie con plasma provoca una reducción considerable del ángulo de contacto, independientemente de la limpieza previa. Para determinar cuál de estos tratamientos de limpieza es el óptimo, se realizó la deposición de una fina capa de cobre y se llevó a cabo el ensayo de adhesión. Los resultados obtenidos se muestran en la Tabla 1. Los valores numéricos recogidos en la columna de clasificación vienen recogidos y explicados en la norma de ensayo [6]. Como se puede observar, hay grandes diferencias en el resultado, que se evalúa por la cantidad total de la película restante adherida a los sustratos CF/PEEK. Los mejores resultados se obtienen con el tratamiento que conlleva una primera limpieza con agua y jabón, seguida de acetona, etanol y la posterior activación por plasma, ya que no se observa desprendimiento del recubrimiento de cobre. Por el contrario, los peores resultados (con desprendimiento parcial del cobre) corresponden al tratamiento con agua y jabón y posterior aplicación de plasma.

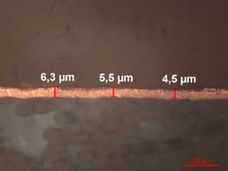

A continuación, la sección transversal de las muestras que presentan la mejor adherencia fue evaluada por microscopía óptica (Figura 4). El recubrimiento metálico tiene una apariencia densa y homogénea con espesores en torno a las 5 micras. Es importante señalar que el espesor total del recubrimiento depende de la cantidad de cobre depositado en la barquilla de tungsteno antes de la evaporación. A escala microscópica no se aprecia la presencia de poros u otro tipo de defectos. Asimismo, en las medidas de conductividad eléctrica de estas muestras se obtuvieron resistencias de hoja de alrededor de 1.5 10-2 Ω/sq, lo que se traduce en valores de resistividad (entre 4.8·10-6 Ω cm y 6.9·10-6 Ω cm) del orden de la del cobre en volumen (1.72·10-6 Ω·cm).

|

3.2 Metalización del film y velo de PEEK e integración en laminados de CF/PEEK

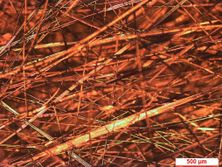

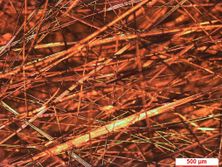

Para la metalización del film y velo de PEEK se emplearon distintas cantidades de cobre que permitieron obtener espesores teóricos de entre 140 nm y 1,1 micras. En el caso del velo no fue posible medir la conductividad eléctrica de ninguna de las muestras metalizadas, posiblemente debido a la elevada resistencia de las mismas. Las micrografías de la superficie del velo (Figura 5) muestran zonas en las que las fibras metalizadas no están conectadas, lo que impide la formación de una red conductora. Además, también se observa que algunas fibras apantallan a otras, lo que impide su completa metalización.

|

|

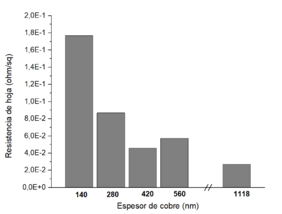

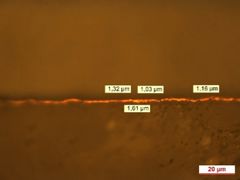

En el caso de los films, tal y como era de esperar, la resistencia de hoja disminuye a medida que aumenta el espesor del cobre depositado (Figura 6a), alcanzándose también valores de resistividad (3.0·10-6 Ω·cm) en el mismo orden de magnitud que la del cobre en volumen cuando el espesor de cobre depositado es de 1,1 micras. La Figura 6b muestra las micrografías de la sección transversal de film de PEEK metalizado con un espesor teórico de cobre de 560 nm. En ellas se aprecia que toda la superficie del film ha sido cubierta por una capa de cobre relativamente uniforme con un espesor ligeramente superior al estimado.

Para estos sustratos (film y velo metalizados) no se ha realizado el ensayo de adhesión, ya que no se considera tan crítico al ser integrados sobre laminados de CF/PEEK. Sin embargo, no se ha detectado desprendimiento de cobre durante la manipulación de los mismos.

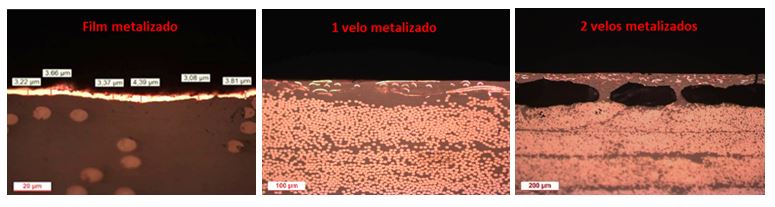

Posteriormente, el film y velo metalizados fueron integrados sobre paneles de CF/PEEK mediante un ciclo de consolidación en estufa. En este caso, tanto el velo como el film de PEEK se metalizaron empleando la cantidad de cobre teórica necesaria para obtener un espesor de 2,5 micras. A pesar de que, como se ha comentado anteriormente, los velos metalizados no presentaban conductividad eléctrica, se decidió igualmente llevar a cabo la integración para evaluar su comportamiento. El film metalizado se integró de tal forma que la cara metalizada quedaba en la superficie exterior del panel. En el caso del velo metalizado se siguieron dos estrategias: integrar solo un velo con la cara metalizada hacia la superficie del panel e integrar dos velos superpuestos con las caras metalizadas enfrentadas. La Figura 7 muestra la apariencia del film y del velo metalizado después de su integración.

Para verificar si las propiedades eléctricas del film y del velo se mantienen tras la integración, se llevaron a cabo medidas de conductividad eléctrica. El menor valor de resistencia superficial se obtuvo para el laminado que contiene el film metalizado (0.15 Ω), mientras los que contienen uno y dos velos metalizados presentaron resistencias superficiales de 18.6 y 0.27 Ω respectivamente.

Posteriormente, se realizó un análisis microscópico de la sección transversal de muestras de estos tres laminados con objeto de evaluar la distribución de la capa de cobre. La Figura 8 muestra micrografías de la sección transversal de los laminados de CF/PEEK con el film y velo metalizado. La capa de cobre depositada sobre el film es homogénea y el espesor es ligeramente superior al teórico. En el caso de los paneles con uno y dos velos metalizados la distribución del cobre es más heterogénea como consecuencia de su propia morfología; sin embargo, parece que durante la integración se forman caminos conductores, a juzgar por los valores de resistencia obtenidos. Cuando se integran dos velos metalizados, se generan poros de gran tamaño en la superficie, si bien esto no impide que la resistencia superficial siga siendo muy baja, incluso inferior a la que se obtiene cuando se integra un solo velo metalizado.

4. Conclusiones

Mediante evaporación térmica de cobre por calentamiento resistivo se han depositados películas de cobre sobre distintos sustratos, obteniéndose recubrimientos con buena adherencia y baja resistencia eléctrica, similar a la del cobre en volumen. Aunque, tanto el crecimiento de una película de cobre sobre laminados de CF/PEEK como la metalización de films/velos de PEEK se presentan como alternativas prometedoras a los métodos tradicionales de LSP, el empleo de un film metalizado, además de su baja resistencia eléctrica, presenta la ventaja de que por su formato podría ser más sencillo su empleo en la fabricación de materiales compuestos de matriz termoplástica reforzada con fibra mediante el proceso de consolidación “in-situ” (ISC).

5. Referencias

[1] Z.J. Zhao, G.J. Xian, J.G. Yu, J. Wang, J.F. Tong, J.H. Wei, et al., Development of electrically conductive structural BMI based CFRPs for lightning strike protection, Compos. Sci. Technol. 167 (March) (2018) 555–562, https://doi.org/10.1016/j. compscitech.2018.08.026.

[2] H. Che, M. Gagn´e, P.S. Rajesh, J.E. Klemberg-Sapieha, F. Sirois, D. Therriault, et al., Metallization of carbon fiber reinforced polymers for lightning strike protection, J. Mater. Eng. Perform. 27 (10) (2018) 5205–5211, https://doi.org/ 10.1007/s11665-018-3609-y.

[3] D.M. Lombetti, A.A. Skordos, Lightning strike and delamination performance of metal tufted carbon composites, Compos. Struct. 209 (February 2018) (2019) 694–699, https://doi.org/10.1016/j.compstruct.2018.11.005.

[4] A.Serbescu, D. Brassard, J.Langot, E. Gourcerol, K. Chizari, A. Desautels, M. Lapalme, F. Sirois, D. Therriault, Results in Materials, vol 19 (2023) 100427. https://doi.org/10.1016/j.rinma.2023.100427

[5] Parten, C., Subeshan, B. & Asmatulu, R. Highly conductive and durable nanocomposite hard coatings of carbon fiber reinforced thermoplastic composites against lightning strikes. Discover Nano 19, 97 (2024). https://doi.org/10.1186/s11671-024-04041-5

[6] ISO 2409:2020 standard, “Paints and varnished: cross-cut test”

Document information

Accepted on 02/07/25

Submitted on 24/04/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?