(Tag: Visual edit) |

m (S.Dasilva moved page Draft Dasilva 201068563 to Review 416928189015) |

(No difference)

| |

Revision as of 20:53, 17 May 2025

1. Introducción

Actualmente, aunque los composites de matriz termoestable siguen predominando en aeronáutica, el interés por los materiales de matriz termoplástica ha crecido notablemente por sus ventajas operativas y de sostenibilidad[1]. Permiten procesado fuera de autoclave[2], no generan VOCs[3], son reparables, reprocesables y reciclables [4]. Presentan además beneficios en mantenimiento y fin de vida, al facilitar la reutilización de estructuras y la separación de materiales. Se espera que su cuota de mercado se duplique antes de 2035[5], especialmente en componentes estructurales exigentes, donde los laminados UD destacan por su compatibilidad con procesos automatizables como el conformado en prensa, AFP/ATL con consolidación in-situ y uniones directas. Estas tecnologías, más eficientes y sin adhesivos ni fijaciones mecánicas, permiten fabricar en una sola etapa, abriendo la puerta a nuevos sectores como automoción, donde los composites termoplásticos comienzan a sustituir a soluciones termoestables[6].

En automoción, donde la resistencia al impacto sigue siendo prioritaria, las soluciones híbridas metal-composite están ganando tracción al combinar ligereza, resistencia estructural y capacidad de absorción de energía en impacto. La unión entre materiales disimilares, como metal y composite termoplástico, plantea retos de adherencia. Para mejorarla, es necesario incrementar el área superficial del sustrato metálico, por ejemplo, mediante microtexturizado láser[6], técnica que ha demostrado mejorar el anclaje mecánico en uniones híbridas. Además, deben considerarse los parámetros térmicos de procesado del material compuesto termoplástico, ya que pueden afectar sus propiedades durante la unión.

Actualmente, la normativa es limitada y no siempre recoge las especificidades de estas uniones. Los ensayos más utilizados son los de cortadura en solape simple, donde destacan la ASTM D5868[7] y la ISO 4587[8]. Para caracterización más sensible, como estudios de tratamientos superficiales, se recurre a ensayos de fractura modo I, aunque su preparación y ejecución son más complejas, especialmente en uniones metal-composite, como refleja la ISO 22838[9,10]. El ensayo de pelado, aunque sin norma específica, ha mostrado buenos resultados en comparativas, ofreciendo una alternativa con menor consumo de material y mayor simplicidad en algunos casos.

El presente trabajo recoge un estudio comparativo de uniones disimilares metal-composite termoplástico procesadas mediante diferentes técnicas de fabricación para unión directa, que implica la fabricación del composite termoplástico y la unión con el metal al mismo tiempo: por un lado, mediante termoconformado en prensa y, por otro lado, fabricación mediante consolidación “in-situ” en AFP.

2. Materiales

Para este trabajo se ha empleado tape de fibra de carbono y matriz de PPS a partir del cual se ha fabricado mediante diferentes procesos los laminados de material compuesto termoplástico: TC1100 PPS, 44%wt en resina, 256gsm (PAW) de Toray. En el caso de las uniones, se ha seleccionado un acero (Fortiform 1050A de Arcelor Mittal) y se ha empleado, además, film de PPS de 100μm de LITE.

3. Procedimiento experimental

Para la correcta caracterización de las uniones se ha partido de la caracterización de las propiedades mecánicas de los materiales de partida, para ello se han fabricado laminados de CFRP-PPS tanto mediante termoconformado en prensa como mediante consolidación in-situ mediante AFP sobre mesa calefactada. En la siguiente Tabla 1 se recogen las condiciones de fabricación para cada proceso.

| PRENSA | AFP | |||||

| Material | T (°C) | t(min) | P(bar) | Tnp (°C) | V(mm/s) | Tm (°C) |

| CF-PPS | 340 | 10 | 15 | 320 | 250 | 250 |

En el caso de los laminados fabricados mediante termoformado, se ha empleado una prensa de platos calefactados LabPro1000 de 100Ton, para fabricar diferentes laminados de dimensiones 500x500mm, a partir de tape de 300mm de ancho. En el caso de los laminados fabricados mediante consolidación in-situ mediante AFP, se ha empleado un cabezal de Conbility, empleando tape de 25mm de ancho y una fuente láser de 6kW.

De los laminados correspondientes se extraen probetas mediante mecanizado por chorro de agua, las cuales se emplean para diferentes caracterizaciones: microscopía óptica, ensayos a tracción mediante ATSM D3039, a compresión mediante ASTM D6641, ensayos de cortadura en plano mediante ASTM D3518 y ensayos de resistencia interlaminar para los que se han empleado las bases de la ISO 19927. Para estas caracterizaciones mecánicas, se han empleado dos máquinas de ensayos universales: MTS de 250kN y Shimadzu de 10kN.

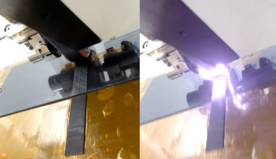

Para el tratamiento del metal, se han llevado a cabo microtexturizados, mediante un láser pulsado en nanosegundos, de 200 W de potencia máxima, y un escáner galvanométrico capaz de alcanzar velocidades de hasta 30 m/s para desplazar el haz. Este sistema se muestra en la Figura 1, así como el sistema de 3 ejes en el que está acoplado el escáner.

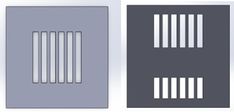

Acorde a experiencias previas de AIMEN, se han seleccionado dos configuraciones de microtexturizado, basados en líneas tipo ranura perpendiculares a la dirección de ensayo de la unión y una segunda microtextura en la que entrecruzan las mismas líneas horizontales y verticales formando una malla. Se ha determinado que las ranuras deben alcanzar más de 100 µm de profundidad, a la vez que el ancho de las ranuras no debe bajar de 60 µm para que el polímero pueda penetrar en las mismas. La topografía de las texturas se analiza mediante microscopio Confocal Sensofar S-NEOX.

Durante las primeras pruebas de deposición con AFP se ha observado que la adherencia de las primeras capas mejora significativamente con la inclusión de un recubrimiento en film sobre el texturizado láser, por lo que se decide aplicarlas previamente a la unión con cualquiera de los métodos de fabricación. En el caso de los texturizados de líneas se aplican 2 capas de film para llegar a sobrepasar las 120 μm de profundidad de la textura, en el caso de las texturas en malla, se depositan sobre 3 capas para alcanzar las aproximadamente 300 μm de profundidad en zonas puntuales de la textura.

Para la fabricación de las uniones se crean unas placas ranuradas (Figura 3) donde se alojarán las probetas precortadas metálicas, la zona de unión queda al descubierto y las zonas donde no debe existir adherencia están cubiertas por un film de kapton antiadherente. Con los mismos parámetros de fabricación que los empleados en la fabricación de laminados para caracterización mecánica (Tabla 1) se fabrica mediante AFP y termoconformado en prensa laminados balanceados simétricos, donde se compensa los espesores de la parte metálica y la de material compuesto según lo indicado en la norma ISO 22838, haciendo uso de la ecuación (1).

|

|

(1) |

Donde E es el módulo elástico de cada material y h es el espesor.

Para la caracterización de las uniones, en este caso, se ensayan a solape simple, en base a la ASTM D5868 (ver probetas tras fabricación en Figura 4), se evalúa también la resistencia a fractura en modo I según ISO 22838 (Figura 10). Se evaluarán las diferencias encontradas entre texturas y entre procesos de fabricación y las diferencias arrojadas por cada uno de los ensayos.

Por último, se diseña un utillaje (Figura 5), en base a estudios previos para un ensayo de pelado, el cual permite una fabricación sencilla de probetas, ya que sólo requiere la consolidación de una capa de tape, que será la “responsable” de la intercara composite-metal.

El procedimiento de ensayo se ha ido refinando mediante la experiencia, siguiendo las indicaciones del artículo de Su Y. et al. llegando a establecerse también probetas con una transición al texturizado. Se basa en que la zona adherente no comience en perpendicular a la longitud de la probeta, sino que sea en forma de “V” de forma que se produzca una subida progresiva de la carga en esa zona de transición, que se descarta en el global del ensayo, impidiendo también la rotura de la fibra y del tape (ver Figura 12).

Además, la fabricación de este tipo de probetas presenta una comparativa que puede ser de interés ya que en la fabricación directa de uniones de composite termoplástico-metal mediante termoconformado, las capas se apilan al mismo tiempo, por lo que, es necesaria una transferencia de calor desde el plato calefactado, pasando por cada capa, hasta el centro de la unión. En cambio, en el caso de la fabricación mediante consolidación “in-situ” por AFP, se aplica la temperatura objetivo sobre cada capa de tape, asegurando la temperatura en la primera capa de la unión.

4. Resultados

4.1. Caracterización de material compuesto termoplástico

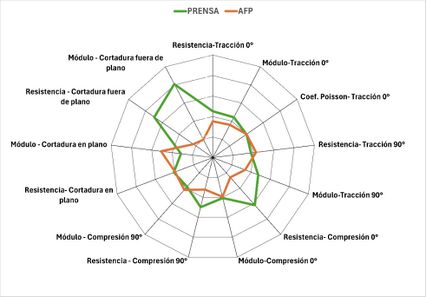

La siguiente Tabla 2 muestra los resultados obtenidos de la caracterización completa de los laminados de material compuesto termoplástico de fibra de carbono y matriz de PPS fabricados por las dos tecnologías de fabricación en estudio. La Figura 6 se muestra las diferencias entre parámetros obtenidos, en valores relativos, de cara a facilitar visualmente la interpretación de los datos. Tal y como se aprecia, las diferencias más notables se sitúan en los parámetros derivados del ensayo de cortadura fuera de plano (ISO 19927) y pueden estar relacionados con una menor consolidación entre capas en el caso del AFP. Sin embargo, es de utilidad tener en cuenta los resultados de compresión, donde los módulos son coincidentes, pero las resistencias a compresión son más bajas en el caso del material fabricado mediante AFP. Esto puede indicar la existencia de ciertas variaciones en las propiedades a través del espesor debido al gradiente térmico inducido por la secuencia de deposición en AFP. A pesar de ello, las probetas de compresión se han ensayado en todos los casos instrumentadas con galgas extensométricas a ambos lados, cumpliendo la exigencia de la norma para el control del pandeo de las probetas, donde la diferencia en deformaciones entre una cara y otra es inferior en todos los casos del 10%.

| PPS | NORMA | PARAM. | PRENSA | AFP | Uds. |

| Resistencia-Tracción 0° | ATSM D3039 | σ1T | 2150,80 | 1901,70 | MPa |

| Módulo-Tracción 0° | ATSM D3039 | E1T | 114,69 | 103,44 | GPa |

| Coef. Poisson- Tracción 0° | ATSM D3039 | υ12 | 0,39 | 0,39 | |

| Resistencia- Tracción 90° | ATSM D3039 | σ2T | 20,00 | 21,30 | MPa |

| Módulo-Tracción 90° | ATSM D3039 | E2T | 9,54 | 8,05 | GPa |

| Resistencia- Compresión 0° | ASTM D6641 | σ1c | 1030,00 | 664,67 | MPa |

| Módulo-Compresión 0° | ASTM D6641 | E1c | 107,60 | 106,00 | GPa |

| Resistencia - Compresión 90° | ASTM D6641 | σ2c | 126,11 | 101,22 | MPa |

| Módulo - Compresión 90° | ASTM D6641 | E2c | 9,10 | 9,58 | GPa |

| Resistencia- Cortadura en plano | ASTM D3518 | S12 | 50,05 | 49,24 | MPa |

| Módulo - Cortadura en plano | ASTM D3518 | G12 | 2,19 | 2,79 | GPa |

| Resistencia - Cortadura fuera de plano | ISO 19927 | S13 | 117,50 | 67,70 | MPa |

| Módulo - Cortadura fuera de plano | ISO 19927 | G13 | 4,33 | 2,14 | GPa |

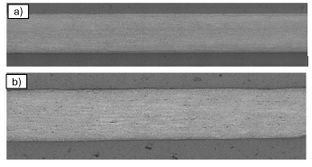

La Figura 7 presenta las imágenes de cortes en sección de los laminados caracterizados fabricados mediante prensa y AFP. Se puede observar que el laminado fabricado mediante AFP presencia cierta porosidad en comparación con el material consolidado en prensa. Sin embargo, no se aprecian grandes delaminaciones, aunque sí, como es lógico una mayor irregularidad en el espesor.

Todo esto puede indicar que, por un lado, los parámetros de fabricación y la disposición de los tapes afecta a la calidad del material final, pero que las grandes variaciones encontradas se deben principalmente a la caracterización bajo norma empleando laminados unidireccionales, que en el caso de la fabricación por AFP puede provocar diferencias en el laminado en la dirección del espesor, llegando a pandear debido a las contracciones durante el proceso de enfriamiento si estas no está lo suficientemente controladas (enfriamiento lento).

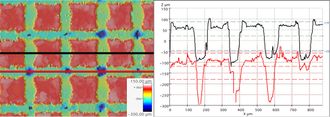

4.2. Caracterización de microtexturizado láser

Las medidas de topografía llevadas a cabo en los componentes metálicos confirman la selección de las capas de film depositadas previas a la unión. Tal y como se aprecia en la Figura 8, en la topografía de las mallas, se muestran 2 perfiles: el perfil negro recogiendo las diferencias entre el material base y las ranuras verticales, y el perfil rojo, recogiendo las diferencias entre una ranura horizontal y los puntos de corte con las ranuras verticales. Los puntos en los que se cruzan las ranuras alcanzan profundidades mucho mayores, de más de 300 µm, respecto a las 100-120 µm de profundidad de las ranuras.

Las microscopías ópticas llevadas a cabo en las uniones metal-composite tras la fabricación, como la presentada en la Figura 9, muestran el anclaje de la resina en la microtextura, aumentando de esta forma la resistencia de las uniones.

4.3. Caracterización de uniones metal-composite termoplástico.

Las uniones se han ensayado mediante la normativa existente donde se tienen en cuenta adherentes disimilares. En el caso de la ISO22838, tiene en cuenta la compensación de diferencias de rigideces de adherentes que se ha aplicado también a la ASTM D5868, la corrección ante el posible pandeo de las muestras por diferencias en los coeficientes de expansión térmica (CTE), y la posibilidad de que el adherente metálico supere el límite elástico sin propagación de grieta.

La siguiente Tabla 3 muestra los resultados obtenidos para cada tipo de unión empleando las dos microtexturas (líneas y mallas) y fabricadas mediante los dos procesos en estudio.

| TEXTURIZADO | PRENSA | DESVEST prensa | AFP | DESVESTAFP | |

| LSS (MPa)-ASTM D5868 | LÍNEAS | 20,40 | 2,10 | 28,93 | 1,49 |

| LSS (MPa)-ASTM D5868 | MALLAS | 27,10 | 2,10 | 25,80 | 1,41 |

| EmodoI(J/m2)-ISO 22838 | LÍNEAS | 1056,90 | 168,30 | 1761,30 | 97,30 |

| EmodoI(J/m2)-ISO 22838 | MALLAS | 1749,70 | 158,00 | 1903,30 | 199,97 |

Tal y como se aprecia, los valores de los ensayos a solape simple (LSS-ASTM D5868) presentan menores variaciones entre tipos de fabricación y microtextura, presentando entre todos los datos una variabilidad del 14,36%, lo cual da lugar a que no se aprecie una tendencia clara, ya que parte de la variación puede quedar eclipsada por la propia dispersión del ensayo.

En el caso de las uniones ensayadas bajo ISO 22838, de fractura en modo I, se obtiene una tendencia más clara (con una variabilidad entre las diferentes opciones evaluadas supera el 20%) en cuanto al microtexturizado, apreciándose valores claramente superiores en el caso del texturizado tipo malla. Cuando se analizan los resultados independientemente del tipo de proceso de fabricación empleado, se aprecia que los resultados en el caso del microtexturizado de tipo malla son más repetitivos y fiables.

Por otro lado, se observan claramente valores superiores en el caso de emplearse la fabricación de la unión mediante consolidación “in situ” por AFP y más repetitivos tanto en caso de evaluarla mediante solape simple o fractura en modo I. Esto puede indicar que, a pesar de que la calidad del adherente sea ligeramente menor, la aplicación de temperatura controlada directamente en la primera capa de unión del proceso da lugar a resistencias mecánicas mayores.

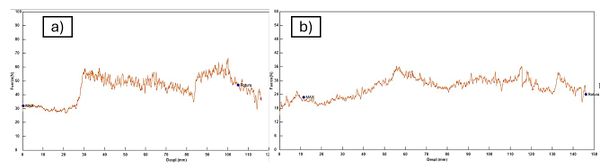

Para comprobarlo, se analizan los resultados de las muestras (ver Tabla 4) de los ensayos de pelado, donde en ambos casos, tanto en prensa como en AFP aplican temperatura, ya sea mediante plato calefactado o fuente láser, directamente sobre la única capa de tape termoplástico que se une al componente metálico. En este caso se muestran los resultados únicamente para microtexturizados tipo malla.

| Fpromedio (N) | Rpelado(N/m) | |

| PRENSA | 39,20 | 1742,20 |

| AFP | 23,00 | 938,90 |

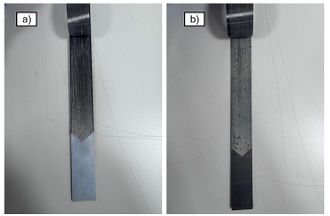

Figura 12. Probetas tras ensayo de pelado de uniones de acero texturizado mallas +CF-PPS fabricado en a) prensa y b) consolidado “in-situ” mediante AFP.

Como se observa en la Tabla 4, en este caso los resultados de resistencia a pelado y fuerza promedio son superiores en el caso del conformado en prensa. Es más, tal y como se aprecia en la Figura 11 y Figura 12, el tipo de fallo cambia completamente aplicando las mismas condiciones de ensayo. En el caso de la rotura de la muestra a) fabricada mediante prensa, se produce intralaminarmente, lo cual se aprecia también por el salto en la gráfica de ensayo al propagarse la grieta de forma más irregular entre las fibras. Esto indica que la resistencia a pelado sería mayor que el valor recogido, ya que realmente el valor de pelado que arroja el ensayo es el intralaminar del propio tape. En el caso de las muestras tipo b), fabricadas mediante AFP, la rotura se produce entre el metal y la resina, dando lugar a valores más bajos.

5. Conclusiones

Esta investigación ha servido para evaluar la influencia del procesado tanto en material compuesto termoplástico, como especialmente en uniones metal-composite termoplástico. Se han obtenido las siguientes conclusiones:

- Existen diferencias en cuanto a la resistencia interlaminar del composite, en detrimento de los materiales consolidados por AFP, debido a mayores porosidades y adherencias más bajas debidas al proceso de enfriamiento y a los gradientes de temperatura presentes en esta metodología de fabricación capa a capa.

- En cuanto a las uniones, la metodología “capa a capa” del proceso AFP favorece la resistencia de la unión frente a la consolidación y unión en una etapa en prensa. Esto se puede deber principalmente a la transferencia de calor a través de las capas en contacto con los platos de la prensa, más lento y con más pérdidas, que en el caso de la aplicación directa de temperatura como en el caso de AFP. Esto se ha confirmado mediante ensayos de pelado de una capa de tape, mediante ensayos de pelado a medida.

6. Agradecimientos

Los autores agradecen el apoyo financiero recibido por parte de la Agencia Estatal de Investigación, mediante fondos NextGenerationUE, en el marco del proyecto MULTIFLEX, de la convocatoria Colaboración Público – Privada 2021| CPP2021-00909, que ha hecho posible el desarrollo de la investigación presentada en este trabajo. Y al equipo de Gestamp- Boroa por su colaboración en este proyecto.

7. Bibliografía

[1] Collins Aerospace 2022 3 ways thermoplastic composites improve aerospace sustainability

[2] Ekuase O A, Anjum N, Eze V O and Okoli O I 2022 A Review on the Out-of-Autoclave Process for Composite Manufacturing Journal of Composites Science 6 172

[3] Patou J, Bonnaire R, De Luycker E and Bernhart G 2019 Influence of consolidation process on voids and mechanical properties of powdered and commingled carbon/PPS laminates Composites Part A: Applied Science and Manufacturing 117 260–75

[4] Gardiner G 2025 Accelerating thermoplastic composites in aerospace Composites World

[5] McKinsey&Co 2022 Fuel efficiency: Why airlines need to switch to more ambitious measures

[6] Gebauer J, Fischer M, Lasagni A F, Kühnert I and Klotzbach A 2018 Laser structured surfaces for metal-plastic hybrid joined by injection molding Journal of Laser Applications 30 032021

[7] ASTM D5868-01(2023). Standard Test Method for Lap Shear Adhesion for Fiber Reinforced Plastic (FRP) Bonding

[8] ISO 4587:2003 Adhesives. Determination of tensile lap-shear strength of rigid-to-rigid bonded assemblies

[9] ISO 22838:2020. Composites and reinforcements fibres. Determination of the fracture energy of bonded plates of carbon fibre reinforced plastics (CFRPs) and metal using double cantilever beam specimens ISO

[10] Ozturk F, Cobanoglu M and Ece R E 2024 Recent advancements in thermoplastic composite materials in aerospace industry Journal of Thermoplastic Composite Materials 37 3084–116

Document information

Accepted on 17/09/25

Submitted on 17/05/25

Licence: Other