AnaRGamarra (talk | contribs) m (AnaRGamarra moved page Draft Gamarra 649701827 to Review 268934534722) |

m (Scipediacontent moved page Review 268934534722 to Draft Gamarra 441887115 without leaving a redirect) |

(No difference)

| |

Revision as of 11:34, 12 May 2025

1. Introducción

El reciclaje de las palas de aerogeneradores representa uno de los retos medioambientales más significativos para impulsar una transición energética más sostenible, y específicamente en el para el despliegue de la energía eólica. La acumulación de residuos generada por el fin de vida útil de estas estructuras plantea serias implicaciones ecológicas, por lo que la investigación y el desarrollo de materiales reciclables se posicionan como elementos clave para avanzar hacia una mayor sostenibilidad. En este sentido, es importante promover soluciones innovadoras que permitan cerrar el ciclo de vida de los componentes, minimizando así su impacto ambiental.

En este contexto, las resinas termoplásticas [1] han emergido como una alternativa prometedora frente a las resinas termoestables convencionales utilizadas históricamente en la fabricación de palas eólicas. Su creciente utilización se debe a una combinación de factores técnicos y económicos, entre los que destacan la reducción de los costes de producción, una mayor resistencia y durabilidad, así como una capacidad significativamente superior para la recuperación y reutilización de materias primas al término de su ciclo de vida [2].

El presente artículo presenta la evaluación de la sostenibilidad ambiental de una pala de turbina eólica fabricada con resina de vidrio reforzada [3] con una resina termoplástica conocida como Akelite [4] a escala de laboratorio. Se trata de una resina con gran potencial para su uso en la economía a circular ya que puede ser reciclada mediante un proceso sencillo poco intensivo en materiales o energía. Para ello, se ha aplicado la metodología de Análisis de Ciclo de Vida con el fin de cuantificar la huella ambiental asociada con el propósito de comparar el impacto ambiental de una pala convencional frente al impacto de la pala fabricada con la resina reciclable Akelite. La perspectiva que ofrece el enfoque de Ciclo de Vida resulta esencial para evaluar el potencial de futuras aplicaciones de nuevos materiales, promoviendo así los principios de la economía circular y la incorporación de fuentes de energía renovable.

2. Metodología

El Análisis de Ciclo de Vida (ACV) es un método sistemático que permite evaluar las cargas ambientales asociadas con un producto o proceso. Permite la identificación de las etapas o elementos más críticos del proceso, permitiendo encontrar soluciones alternativas. Este enfoque proporciona una visión holística de los aspectos ambientales asociados con un bien o servicio, lo que resulta esencial para la toma de decisiones informadas en busca de la sostenibilidad. La metodología del análisis de ciclo de vida está estandarizada mediante las normas internacionales ISO 14040[5] e ISO 14044 [6]. Un ACV se compone de cuatro fases en un proceso iterativo que permiten conducir un análisis exhaustivo:

- Definicion del objetivo y el alcance estudio y se delimitan los aspectos y etapas del ciclo de vida que se van a incluir, así como los límites del sistema a estudiar.

- Inventario del ciclo de vida: se recopila información detallada sobre las entradas y salidas de cada etapa del ciclo de vida. Esto incluye recursos naturales, energía, emisiones atmosféricas o residuos, etc.

- Evaluación del impacto ambiental del ciclo de vida, en la que se cuantifican los efectos ambientales potenciales asociados con las entradas y salidas identificadas en el inventario. Para ello, se utilizan modelos y métodos que permiten cuantificar el impacto en categorías como el cambio climático, el agotamiento de recursos o la toxicidad, entre otros.

- Interpretación de resultados: los resultados se interpretan en el contexto de los objetivos establecidos al principio del proceso. En esta fase, se identifican áreas de mejora y se proporcionan recomendaciones para minimizar el impacto ambiental.

Para llevar a cabo este proceso de la manera más completa posible, se requiere la recopilación de datos detallados en cada una de las etapas del ciclo de vida, abarcando desde la obtención de materias primas hasta su disposición final. En este trabajo se ha realizado el ACV utilizando el software especializado SimaPro y se han utilizado escenarios de referencia de la base de datos de reconocido prestigio Ecoinvent [7].

- 2.1. Objetivo y alcance

El objetivo es evaluar el impacto ambiental asociado al ciclo de vida de una pala de turbina eólica a fabricada con la resina altamente reciclable Akelite, y compararlo con el ciclo de vida de una pala convencional con resina Epoxi. Se han evaluado las etapas de fabricación de la resina, fabricación de la pala y fin de vida, siendo un proceso de reciclado en el caso de la pala manufacturada con Akelite, e incineración en el caso de la pala fabricada con resina Epoxi.

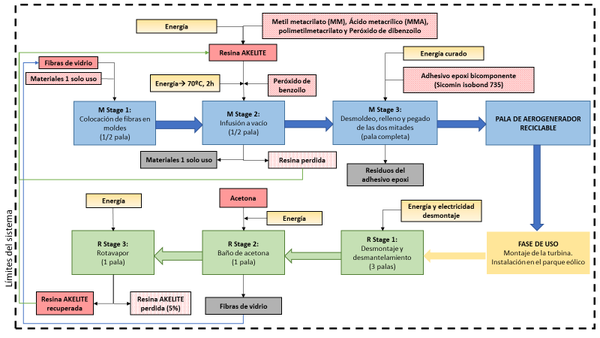

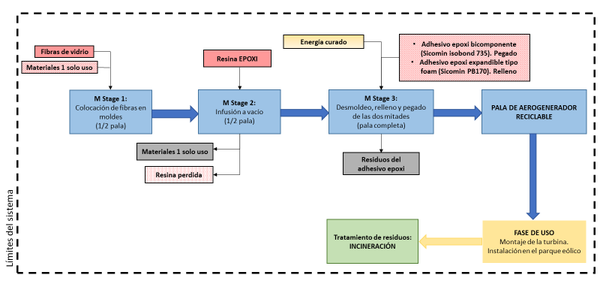

Se han identificado diversas etapas y subetapas en la fabricación y el fin de vida como muestran la Figura 2 y la Figura 2, y abarcan la etapa de producción de las resinas y la etapa de fabricación de las palas, así como las etapas correspondientes al fin de vida (reciclaje de la pala reciclable y tratamiento de residuos mediante incineración de la pala elaborada con resina Epoxi).

- 2.2. Análisis del inventario ACV

En esta sección se describen en detalle las etapas, los procesos y datos utilizados para la elaboración del inventario. Se ha subdivido en producción de las resinas, fabricación de las palas, uso y fin de vida.

La pala de turbina eólica fabricada con Akelite ha sido fabricada y validada a escala de laboratorio [3,9]. Se han utilizado datos primarios de los procesos y balances de materiales y energía de la fabricación de ambas palas a escala de laboratorio.

No se han incluido los procesos específicos de transporte de las materias primas hasta el lugar de manufactura. En todas las entradas de suministro eléctrico del presente estudio se ha utilizado un escenario modelado del mix eléctrico en España en el 2023 (datos de Red Eléctrica Española).

- 2.2.1. Producción de la resina Akelite

Akelite es una resina acrílica reactiva que polimeriza añadiendo un 3% de peróxido de benzoilo como iniciador a una temperatura de 70 C durante 2 horas. Tras su uso, se puede recuperar mediante un simple baño de acetona durante 24 horas a 23ºC. Este polímero ha sido desarrollado recientemente [4]. Con datos primarios de fabricación de la resina Akelite, se ha creado un proceso específico para su producción. Las principales materias primas son metil metacrilato (MM), ácido metacrílico (MMA), polimetilmetacrilato y peróxido de dibenzoilo. Es necesario aportar energía al proceso. Se ha considerado la infraestructura de una industria química orgánica.

- 2.2.2. Etapa de fabricación de las palas

Las tres primeras etapas del proceso de fabricación de la pala utilizando resina Akelite y resina Epoxi son iguales. La diferencia se presenta en la segunda etapa, correspondiente al momento en que la resina se incorpora a las fibras de vidrio para conformar el material compuesto reforzado.

- 1) Primera etapa de manufactura (M_Stage 1): colocación de fibras en moldes.

- 2) Esta primera etapa consiste en colocar las fibras de vidrio comerciales en los moldes. Este proceso es igual para ambas palas. Las entradas de materiales y energía de esta etapa se detallan en la ¡Error! No se encuentra el origen de la referencia.. Todos estos materiales son de un solo uso, excepto las fibras de vidrio que se incorporan a la pala. La única salida identificada en esta etapa corresponde a las fibras de vidrio, las cuales son dispuestas estratégicamente en los moldes. Cabe señalar que las palas desarrolladas en el presente proyecto se fabrican en dos mitades, que posteriormente son ensambladas. Por tanto, las cantidades reflejadas en la ¡Error! No se encuentra el origen de la referencia. corresponden a la fabricación de una de dichas mitades.Segunda etapa de manufactura (M_Stage 2): Infusión al vacío.

En esta etapa del proceso, la resina Akelite se incorpora a las fibras previamente dispuestas en los moldes (etapa anterior M_Stage 1) mediante la técnica de moldeo por transferencia de resina asistida por vacío (Vacuum-Assisted Resin Transfer Molding, VARTM) [8]. Las cantidades de materiales y energía de esta etapa se detallan en la Tabla 2 para la pala reciclable y en la Tabla 3 para la pala convencional. Las entradas son las fibras colocadas en los moldes provenientes de la etapa anterior, la resina Akelite o la resina Epoxi. Además, en el caso de la pala reciclable se requiere, el peróxido de benzoilo, que actúa como iniciador de la reacción de polimerización, y un aporte de energía eléctrica para mantener una temperatura constante de 70 °C durante un período de dos horas, conforme a las condiciones experimentales definidas para garantizar la correcta polimerización de la matriz. Las salidas correspondientes a esta etapa comprenden la obtención de una de las mitades de la pala eólica, así como una pérdida estimada de resina Akelite. En el caso de la pala que usa la resina Epoxi no se requiere un iniciador ni aporte de energía, se añade la resina comercial directamente sobre las fibras de vidrio colocadas para crear el material compuesto reforzado.

En cuanto a los materiales de un solo uso empleados durante esta fase, si bien su destino final puede variar (reciclaje de plásticos, vertedero, incineración, residuos sólidos mezclados o residuos peligrosos), en el marco experimental actual y debido al bajo volumen generado, estos residuos se gestionan como residuos de laboratorio. No obstante, en un proceso de fabricación industrial a gran escala, su destino podría variar siendo en el mejor el reciclaje de plásticos.

La producción del peróxido de benzoilo ha sido modelado considerando los requerimientos de materiales y energía de acuerdo a la literatura [9]. El peróxido de benzoilo se prepara tratando peróxido de hidrógeno con cloruro de benzoilo en condiciones alcalinas según la ecuación 1.

| Entrada | Cantidad | Unidad | Proceso SimaPro |

| Capas de fibra de vidrio | 2,6 | kg | Glass fibre, at plant/RER U |

| Realease Agent film | 0,1 | kg | Alkyd resin, long oil 70% in white spirit, at plant/RER U |

| Recubrimiento protección UV | 0,5 | kg | Polyester resin, unsaturated, at plant/RER U |

| Malla de distribución | 1 | kg | Polypropylene, granulate, at plant/RER U, 025 kg. Polyethylene, HDPE, granulate, at plant/RER U, 0,75 kg. Transforming of plastic sheets {GLO} market for|Cut-off, U |

| Peel ply | 0,1 | kg | Alkyd paint, white, 60% in solvent, at plant |

| Tubos de vacío | 2,8 | kg | Polyethyelene, LDPE, granulate, at plant/RER U + Extrusion, plastic pipes {GLO}| market for | Cut-off, U |

| Tubos de llenado | 1,12 | kg | Polyethyelene, LDPE, granulate, at plant/RER U + Extrusion, plastic pipes {GLO}| market for | Cut-off, U |

| Taky tape | 20 | m | Sealing tape, aluminium/PE. 50 mm wide {RER}| production | Cut-off |

| Bolsa de vacío | 0,3 | kg | Nylon 6-6 {GLO} market for | Cut-off, U + Extrusion, co-extrusion {FR}|of plastic sheets | Cut-off, U |

| Salida | Cantidad | Unidad | Proceso SimaPro |

| Fibras colocadas en moldes (1 mitad de pala) | 3.1 | kg | M_Stage1 Blade, laying up fibres in molds (1 half) |

| Entrada | Cantidad | Unidad | Proceso SimaPro |

| Fibras en moldes de la etapa 1 | 1 | p | M_Stage1 Blade, laying up fibres in molds (1 half) |

| Resina Akelite | 1 | kg | AKELITE, liquid {RER}| production | Cut-off, U |

| Peróxido de benzoilo | 0,06 | kg | Benzoyl peroxide |

| Energía | 10 | kWh | Electricity, médium voltage, production ES, at grid/ ES U |

| Salida | Cantidad | Unidad | Proceso SimaPro |

| Fibras + resina Akelite | 1 | media pala | M_Stage2 Vacuum infusion (1 half) |

| Resina perdida | 0,3 | kg | AKELITE, liquid {RER}| production | Cut-off, U |

| Entrada | Cantidad | Unidad | Proceso SimaPro |

| Fibras en moldes de la etapa 1 | 1 | media pala | M_Stage1 Blade, laying up fibres in molds (1 half) EPOXI |

| Resina Epoxi | 1 | kg | Epoxi resin, liquid {RER}| market for Epoxi resin, liquid | Cut-off, U* |

| Energía | 10 | kWh | Electricity, médium voltage, production ES, at grid/ ES U |

| Salida | Cantidad | Unidad | Proceso SimaPro |

| Fibras + resina Epoxi | 1 | p | M_Stage2 Vacuum infusion (1 half) |

- 3) Tercera etapa de manufactura (M_Stage 3): Desmoldeo, relleno y pegado de las dos mitades.

Al finalizar la etapa anterior se obtiene una mitad de pala. Tras la fabricación de otra unidad, las mitades se ensamblan para conformar una pala completa. Para ello, se emplea un adhesivo Epoxi bicomponente e implica un consumo energético destinado al curado térmico del adhesivo. Las cantidades se detallan en la Tabla 4. Cabe destacar que, en condiciones industriales de fabricación, las palas suelen incorporar una espuma de resina Epoxi como material de relleno. En el presente estudio experimental a escala de laboratorio, se optó por prescindir de ello.

| Entrada | Cantidad | Unidad | Proceso SimaPro |

| Mitad de pala obtenida en la Etapa 2 | 2 | p | M_Stage2 Vacuum infusion (1 half) |

| Adhesivo Epoxi bicomponente | 0,5 | kg | Epoxi resin, liquid {RER} | production | Cut-off, U |

| Energía para el curado | 5 | kWh | Electricity, medium voltage, production ES, at grid/ES U 2023 |

| Salida | Cantidad | Unidad | Proceso SimaPro |

| Pala ensamblada por completo | 1 | p | M_Stage3 Filling and gluing unmolded blade halves + Unmolding (1blade) |

- 2.2.3. Etapa de uso.

Una vez concluido el proceso de fabricación de la pala eólica reciclable, esta es incorporada al aerogenerador, con el propósito de proceder a la instalación de múltiples unidades que conformarán un parque eólico operativo. No se han considerado cargas en esta etapa.

- 2.2.4. Etapa de fin de vida.

Al alcanzar el final de su vida útil, las palas del aerogenerador son sometidas a un proceso de desmontaje y desmantelamiento. Una vez alcanzado este punto, las dos palas siguen caminos distintos. La pala fabricada con resina Epoxi, al finalizar su vida útil, es desmontada y enviada al tratamiento convencional de estos residuos, en este caso incineración de residuos peligrosos. La cantidad de material son 4 kg (peso total de la pala). Mas detalle sobre los balances de materia y energía esta etapa puede encontrarse en la literatura [10, 11]. En cambio, la pala reciclable continúa con un proceso de reciclaje, el cual se detalla a continuación:

- 1) Primera etapa de reciclaje (R_Stage 1): Desmontaje y desmantelamiento.

Como resultado de esta etapa, se obtienen las distintas partes del aerogenerador, como las palas.

En esta etapa solo aparece el Input de la energía necesaria para el desmontaje y desmantelamiento de las palas.

- 2) Primera etapa de reciclaje (R_Stage 2): Baño de acetona y recuperación de las fibras.

En esta fase del proceso, el proceso de reciclaje se lleva a cabo de manera simultánea para un conjunto de tres palas. Las palas son sometidas a un baño de acetona para disolver la resina que recubre las fibras de vidrio, facilitando así la recuperación de las fibras. El baño se lleva a cabo durante 24 horas a temperatura ambiente (24 °). Las cantidades se incluyen en la Tabla 5.

| Entrada | Cantidad | Unidad | Proceso SimaPro |

| Palas desmontadas en la Etapa R1 | 0,3 | 3 palas | R_Stage 1 Dismantelation & Disassembly (3 Blades) |

| Acetona | 21 | kg | Acetone liquid {RER} | production | APOS, U |

| Electricidad | 10 | kwh | Electricity, medium voltage, production ES, at grid/ES U 2023 |

| Salida | Cantidad | Unidad | Proceso SimaPro |

| Mezcla resina-acetona | 21,4 | kg | R_Stage 2 Acetone bath (fibres recovery) |

| Salida conocida a la tecnosfera. Producto evitado | Cantidad | Unidad | Proceso SimaPro |

| Fibras recuperadas | 4,5 | kg | Glass fibre, at plant/RER U |

- 3) Tercera etapa de reciclaje (R_Stage 2): R_Stage 3: Rotavapor (recuperación de la resina).

La última etapa del proceso de reciclaje tiene como objetivo la recuperación de la resina Akelite empleada en la fabricación de las palas, la cual se encuentra mezclada con acetona. Para ello, se procede a la eliminación de la acetona mediante evaporación, utilizando un sistema de evaporación rotacional (rotavapor), que facilita la separación de ambos componentes. La entrada principal de esta fase corresponde a la mezcla de resina y acetona. Se requiere energía eléctrica para asegurar el correcto funcionamiento. La Tabla 6 recoge las cantidades de entradas y salidas.

| Entrada | Cantidad | Unidad | Proceso SimaPro |

| Mezcla resina-acetona | 21,4 | kg | R_Stage 2 Acetone bath (fibres recovery) |

| Electricidad | 20 | kWh | Electricity, medium voltage, production ES, at grid/ES U 2023 |

| Salida | Cantidad | Unidad | Proceso SimaPro |

| Resina recuperada | 1 | kg | R_Stage 3 Rotavapor (EoL) |

| Salida conocida a la tecnosfera. Producto evitado | Cantidad | Unidad | Proceso SimaPro |

| Acetona recuperada | 12,84 | kg | Acetone liquid {RER} | production | APOS, U |

2.3. Evaluación del impacto ambiental.

El método utilizado para evaluar el impacto ambiental de las palas ha sido el Environmental footprint (EF method 2.0)[12]. Este método recomendado por la Comisión Europea incluye 16 categorías de impacto ambiental.

3. Resultados y discusión

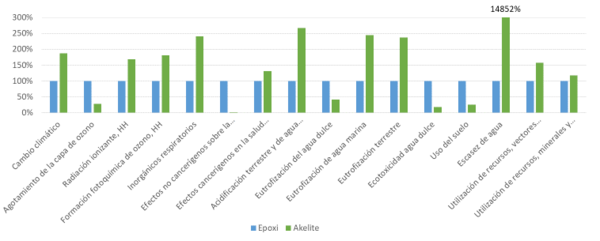

Los resultados de la evaluación de la huella ambiental de la producción de las resinas ofrecen resultados dispares. Cada resina tiene un mejor desempeño ambiental en unas categorías. En muchas de las categorías de impacto la resina Epoxi alcanza mejores resultados. En el caso de la categoría de Cambio Climático, la fabricación de la resina reciclable alcanza los 7,89 kgCO2 eq./kg y la Epoxi 3,99 kgCO2 eq./kg, siendo el proceso mas impactante la producción del MMA. Destaca además el mayor impacto de la fabricación de Akelite en la categoría de escasez de agua en que el impacto es 14852% mayor debido al uso de electricidad por kg de resina producido.

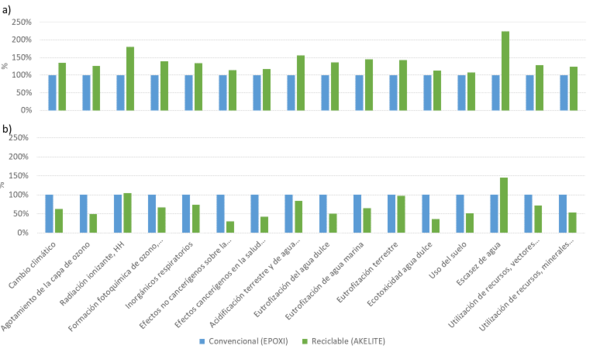

Los resultados de la evaluación de la fabricación de las palas y del ciclo de vida se muestran en la Tabla 7. La comparación gráfica de los resultados se muestra en la Figura 4. Los resultados muestran que la fabricación de la pala reciclable es peor ambientalmente en todas las categorías de impacto. En la categoría de Cambio Climático, mientras que la pala convencional tiene un impacto de 1250 kg de CO2 eq., la pala reciclada alcanzaría los 1680 kg de CO2 eq. Sin embargo, cuando se incluye la etapa de fin de vida, la pala convencional fabricada con resina Epoxi resultaría en los mayores impactos ambientales en todas las categorías excepto en radiación ionizante y en escasez o agotamiento de agua. En el caso de la categoría de Cambio climática, al incluir el fin de vida, la pala Epoxi tendría un impacto de 1340 kg de CO2 eq., mientras que la pala reciclable tendría un impacto de 838 kg. De CO2 eq. Esto se debe a que la resina reciclable permite la recuperación de material que puede ser utilizado en otro proceso, evitando la producción de nuevo material (producto evitado).

| Categoría de impacto | Unidad | Manufactura de la pala | Ciclo de Vida | ||

| Pala Convencional (Epoxi) | Pala Reciclable (Akelite) | Pala Convencional (Epoxi) | Pala Reciclable (Akelite) | ||

| Cambio climático | kg CO2 eq | 1,25E+02 | 1,68E+02 | 1,34E+02 | 8,38E+01 |

| Agotamiento de la capa de ozono | kg CFC11 eq | 7,18E-06 | 9,06E-06 | 7,70E-06 | 3,81E-06 |

| Radiación ionizante, HH | kBq U-235 eq | 1,68E+01 | 3,02E+01 | 1,77E+01 | 1,85E+01 |

| Formación fotoquímica de ozono, HH | kg NMVOC eq | 4,19E-01 | 5,81E-01 | 4,27E-01 | 2,84E-01 |

| Inorgánicos respiratorios | disease inc. | 5,28E-06 | 7,07E-06 | 5,39E-06 | 3,96E-06 |

| Efectos no cancerígenos sobre la salud humana | CTUh | 1,47E-05 | 1,67E-05 | 1,56E-05 | 4,63E-06 |

| Efectos cancerígenos en la salud humana | CTUh | 1,91E-06 | 2,23E-06 | 2,28E-06 | 9,72E-07 |

| Acidificación terrestre y de agua dulce | mol H+ eq | 6,61E-01 | 1,03E+00 | 6,75E-01 | 5,70E-01 |

| Eutrofización del agua dulce | kg P eq | 2,98E-02 | 4,05E-02 | 3,30E-02 | 1,67E-02 |

| Eutrofización de agua marina | kg N eq | 1,16E-01 | 1,67E-01 | 1,19E-01 | 7,64E-02 |

| Eutrofización terrestre | mol N eq | 1,28E+00 | 1,82E+00 | 1,30E+00 | 1,27E+00 |

| Ecotoxicidad agua dulce | CTUe | 1,08E+02 | 1,22E+02 | 1,23E+02 | 4,49E+01 |

| Uso del suelo | Pt | 4,25E+02 | 4,57E+02 | 4,29E+02 | 2,20E+02 |

| Escasez de agua | m3 depriv. | 6,40E+03 | 1,44E+04 | 6,78E+03 | 9,83E+03 |

| Utilización de recursos, vectores energéticos | MJ | 2,57E+03 | 3,29E+03 | 2,62E+03 | 1,89E+03 |

| Utilización de recursos, minerales y metales | kg Sb eq | 2,72E-04 | 3,35E-04 | 2,77E-04 | 1,49E-04 |

Este análisis presenta diversas limitaciones. En primer lugar, respecto al alcance del AC y los procesos incluidos en el inventario, los procesos de transporte deben ser analizados e incluidos. En segundo lugar, hay que considerar que, aunque comparamos la producción de dos resinas, se compara la producción de Epoxi a escala industrial con la fabricación de Akelite a escala de laboratorio, por lo que la optimización de los procesos puede dar lugar a la mejora ambiental de la fabricación por unidad de masa o por unidad producida. Finalmente, como estaba previsto no se han presentado los resultados de una nueva pala manufacturada con la resina reciclada dadas las limitaciones mencionadas. Mediante el escalado de los procesos a escala industrial, se propone como línea futura el análisis de los resultados y la evaluación de la etapa adicional de remanufacturado o manufactura de una pala de segunda generación (reciclada y reciclable) para arrojar resultados finales de la evaluación de una pala reciclada y reciclable. Además otros materiales o componentes de la pala de aerogenerador podrían ser evaluados para ser sustituidos como las fibras de vidrio.

4. Conclusiones

En este trabajo se ha evaluado una estrategia de economía circular basada en la sustitución de un material no reciclable por otro reciclable en el sector de la energía eólica. Los resultados han demostrado que es necesario evaluar el ciclo de vida completo de la pala, incluyendo el uso, el proceso de reciclaje, la recuperación de resina y la fabricación de nuevas palas. Los resultados de la evaluación del ciclo completo indican que pese a que la fabricación del material reciclable y de la pala fabricada con el mismo presentan un impacto mayor en casi todas y en todas las categorías de impacto incluidas en el método de Huella Ambiental, el beneficio de ser recuperado mediante un proceso re reciclaje es tal, que revierte los resultados y se puede concluir que la pala reciclable tiene un impacto menor en todas las categorías de impacto. El enfoque de ciclo de vida es vital para evaluar las aplicaciones de materiales para favorecer el despliegue sostenible y circular de las energías renovables.

5. Bibliografía

[1] A. Eberle, A. Cooperman and J. Walzberg, “Materials Used in U.S. Wind Energy Technologies: Quantities and Availability for Two Future Scenarios,” NREL, 2023

[2] R. E. Murray, R. Beach, D. Barnes, D. Snowberg, D. Berry, S. Rooney and M. Jenks, “Structural validation of a thermoplastic composite wind turbine blade with comparison to a thermoset composite blade,” Renewable Energy, vol. 164, pp. 1100-1107, 2021.

[3] R. Carnicero, L. Cano, I. Cruz, “The Science of Making Torque from Wind (TORQUE 2024) Journal of Physics: Conference Series 2767 072008(2024) . DOI:10.1088/1742-6596/2767/7/072008.

[4] R. Verdejo and M. A. López-Manchado, “Polímeros reforzados con fibras basados en matrices termoplásticas,” (PatentN0. PCT/ES2021/070751), 2021.

[5] ISO. ISO 14040:2006(es). Gestión ambiental — ACV — Principios y marco de referencia

[6] ISO. ISO 14044:2006(es). Gestión ambiental — ACV — Requisitos y directrices, 2006.

[7] Wernet, G., Bauer, C., Steubing, B., Reinhard, J., Moreno-Ruiz, E., and Weidema, B., 2016. The ecoinvent database version 3 (part I): overview and methodology. The International Journal of Life Cycle Assessment, [online] 21(9), pp.1218–1230. Available at: [<http://link.springer.com/10.1007/s11367-016-1087-8> <http://link.springer.com/10.1007/s11367-016-1087-8>] [Accessed 09 04 2025].

[8] A. Hindersmann, “Confusion about infusion: An overview of infusion processes,” Composites Part A: Applied Science and Manufacturing, vol. 126, 2019.

[9] Academia Lab. (2025). Peróxido de benzoilo. Enciclopedia. Revisado el 9 de abril del 2025. https://academia-lab.com/enciclopedia/peroxido-de-benzoilo/

[10] Carnicero, R., Cano. L., Lopez-Manchado, M.A., and Verdejo, R. “Manufacturing, Testing and Recycling of a small recyclable wind turbine Blade”, J. Phys.: Conf. Ser. 2265 032013 (2022) DOI 10.1088/1742-6596/2265/3/.

[11]Rafael Carnicero et al 2024 J. Phys.: Conf. Ser. 2767 072008. DOI 10.1088/1742-6596/2767/7/072008

[12] European Commission: Joint Research Centre, Fazio, S., Zampori, L., De Schryver, A., Kusche, O. et al., Guide for EF compliant data sets, Publications Office, 2020, https://data.europa.eu/doi/10.2760/537292

Document information

Published on 21/10/25

Accepted on 27/07/25

Submitted on 11/05/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 2 - Reciclaje y Sostenibilidad, 2025

DOI: 10.23967/r.matcomp.2025.09.18

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?