(Tag: Visual edit) |

(Tag: Visual edit) |

||

| Line 102: | Line 102: | ||

<span id='_Toc11745207'></span><span id='_Toc108093833'></span><span id='_Hlk108083429'></span> | <span id='_Toc11745207'></span><span id='_Toc108093833'></span><span id='_Hlk108083429'></span> | ||

| − | + | ||

| − | + | == 3. Pruebas preliminares == | |

| − | Pruebas preliminares'''</big> | + | '''<nowiki/>'''</big> |

La puesta a punto del proceso de soldadura de materiales compuestos termoplásticos de fibra de carbono ha requerido el ajuste de distintos parámetros como presiones de compactación, tiempos y potencias de calentamiento y espesores de los films termoplásticos utilizados para llegar a una solución satisfactoria. La calidad de las uniones obtenidas se ha evaluado mediante ensayos de SLS. | La puesta a punto del proceso de soldadura de materiales compuestos termoplásticos de fibra de carbono ha requerido el ajuste de distintos parámetros como presiones de compactación, tiempos y potencias de calentamiento y espesores de los films termoplásticos utilizados para llegar a una solución satisfactoria. La calidad de las uniones obtenidas se ha evaluado mediante ensayos de SLS. | ||

| Line 132: | Line 132: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">''Figura 6: Gráfica fuerza-desplazamiento obtenida durante el ensayo''</span> | + | <span style="text-align: center; font-size: 75%;">''Figura 6: Gráfica fuerza-desplazamiento obtenida durante el ensayo''</span> <span style="text-align: center; font-size: 75%;">''de cortadura simple (SLS)''</span></div> |

| − | + | ||

| − | + | ||

| − | <span style="text-align: center; font-size: 75%;">''de cortadura simple (SLS)''</span></div> | + | |

{| style="width: 81%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 81%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

Revision as of 08:24, 18 May 2023

1. Introducción

En la industria aeronáutica son comunes las uniones atornilladas o remachadas, el empleo de adhesivos, así como una combinación de ambas técnicas de unión. La soldadura termoplástica abre un nuevo campo en las uniones para el ensamblaje de conjuntos aeronáuticos, que permite una disminución en el peso debido a la eliminación de remaches metálicos. Como ventaja adicional, la soldadura termoplástica para materiales compuestos presenta el potencial de poder ser automatizada con la consecuente reducción de los ciclos productivos. En este artículo se presenta el trabajo que TECNALIA ha realizado en una aplicación de SOFITEC para el desarrollo de un sistema de soldadura por resistencia aplicada a la unión de subconjuntos en material carbono/PPS.

2. Diseño y fabricación de utillajes para soldadura

Se ha diseñado y fabricado un utillaje para la soldadura de probetas que permitan la puesta a punto del proceso mediante la realización de ensayos de cortadura simple (Single Lap Shear, ASTM ASTM D5868-01). Este utillaje ha sido diseñado para que además de la soldadura de probetas, pueda ser utilizado para el ensamblaje de un elemento representativo de conjunto del sector aeronáutico. Para ello, se prevé que algunos elementos de fijación sean adaptables e intercambiables para diferentes geometrías.

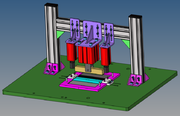

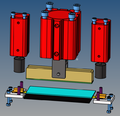

Para evitar la aparición de porosidad, tanto en la intercara de soldadura como en las propias probetas es necesario implementar presión de consolidación durante el proceso de soldadura. Para ello se ha diseñado un dispositivo que dispone de 3 cilindros neumáticos, dos para aplicar presión desde los electrodos al elemento resistivo que se dispone entre las dos intercaras a soldar y otro, de mayores dimensiones, para aplicar presión de compactación para mantener la consolidación del material durante el proceso de soldadura.

Diseño del útil de soldadura

Se ha realizado el diseño del útil de soldadura que, en principio, es un banco de pruebas para realizar uniones soldadas con la configuración del ensayo de cortadura simple. De esta forma es sencillo evaluar de forma rápida la influencia que diferentes parámetros del proceso tienen en la resistencia final de la unión.

El dispositivo se ha configurado de forma que admite la realización de uniones soldadas más pequeñas que las requeridas por la norma de Single Lap shear y también probetas de cortadura normalizadas e incluso módulos de submontajes de estructuras más complejas, modificando el sistema de posicionado de las probetas. A continuación, se ofrecen diversas vistas del útil en las que se describen los diferentes elementos:

Fabricación del útil de soldadura

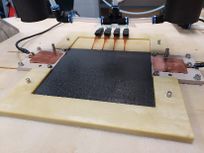

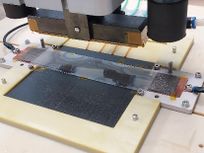

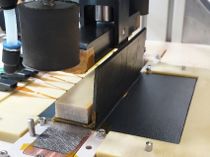

El útil de soldadura, como se ve en las siguientes imágenes, consta de dos columnas que sujetan un perfil transversal donde van amarrados los cilindros. Los exteriores ejercen presión sobre los electrodos y el cilindro central, aloja el pisador para ejercer presión sobre la zona de soldadura.

|

|

| Vista frontal | Vista trasera |

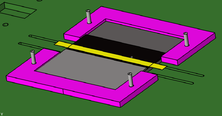

En la placa base se disponen los electrodos y los elementos auxiliares para el posicionamiento de las probetas a soldar. Como puede observarse en la Figura 3, la mesa dispone de ranuras que permiten el desplazamiento de los electrodos y elementos auxiliares para poder alojar probetas o elementos a soldar de mayor tamaño.

Una vez fabricado el utillaje, se comienza la fabricación y caracterización de probetas unidas mediante soldadura termoplástica, donde se realiza la validación y se comprueba el correcto funcionamiento.

3. Pruebas preliminares

</big>

La puesta a punto del proceso de soldadura de materiales compuestos termoplásticos de fibra de carbono ha requerido el ajuste de distintos parámetros como presiones de compactación, tiempos y potencias de calentamiento y espesores de los films termoplásticos utilizados para llegar a una solución satisfactoria. La calidad de las uniones obtenidas se ha evaluado mediante ensayos de SLS.

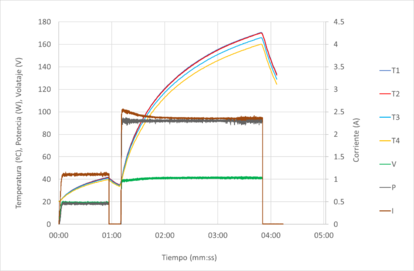

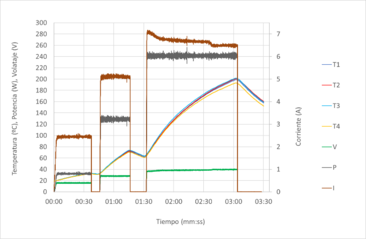

Para la evaluación de las temperaturas alcanzadas durante el proceso se han colocado termopares tanto en la superficie exterior como en la superficie de soldadura, pero una vez evaluado el gradiente de temperatura a través del espesor de la probeta se ha eliminado el termopar de la superficie de unión para asegurar que la presión aplicada es uniforme. En la intercara de soldadura se han colocado dos films termoplásticos que embeben el elemento resistivo de tal forma que éste contacta directamente con los electrodos. Una de las funciones de los films termoplásticos es aislar eléctricamente el elemento resistivo de las fibras de carbono de las probetas a unir. Una vez colocados todos los elementos de la soldadura se ha aplicado presión tanto en los electrodos como en la probeta. A partir de este momento se ha suministrado potencia mediante el sistema de alimentación desarrollado por Tecnalia que cuenta con una fuente regulable controlada por un software que también dispone de capacidad de adquisición de datos de los termopares. La estrategia de calentamiento que se ha utilizado es la aplicación de una potencia constante para que el tiempo de soldadura sea el seleccionado previamente.

El objetivo del proceso es alcanzar la temperatura de fusión de la matriz del material termoplástico a unir en la intercara de la soldadura de manera homogénea.

En la Figura 5 se representan los parámetros eléctricos y temperaturas en superficie de una de las pruebas realizadas para la soldadura de probetas carbono/PPS. En este caso se ha aplicado una potencia de 90W, alcanzando una temperatura máxima cercana a los 170ºC en superficie en aproximadamente 3min. La temperatura estimada en la intercara de soldadura es 100ºC superior a la temperatura de la superficie.

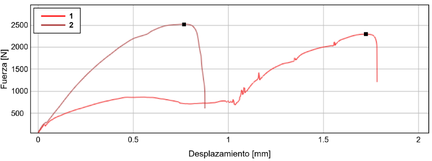

La siguiente gráfica y tabla muestran los resultados de ensayo de cortadura simple para las probetas obtenidas. Estos ensayos se han realizado haciendo una adaptación de la norma ISO 4587 (Adhesives - Determination of tensile lap-shear strength of rigid-to-rigid bonded assemblies). Como se observa en la Tabla 1 se obtienen valores de resistencia de la unión entre 12,2 y 13,5MPa.

| Probeta | Fuerza [N] | Área [mm2] | Resistencia a la tracción [MPa] |

| 1 | 2295,06 | 187,5 | 12,2 |

| 2 | 2521,99 | 187,5 | 13,5 |

Durante las pruebas preliminares se ha conseguido poner a punto el proceso de soldadura a nivel probeta de componentes de matriz termoplástica de PPS y refuerzo de fibra de carbono. El procedimiento desarrollado genera uniones adecuadas, pero presenta la limitación de presentar fugas de corriente entre el elemento resistivo y las probetas a soldar al acercarse el film de PPS a sus temperaturas de fusión. Para poder aumentar el control sobre el proceso sería ventajosa la fabricación de las placas con una capa adicional de fibra de vidrio en las superficies a unir, lo que evitaría la fuga de corriente.

4. Soldadura de un demostrador aeronáutico

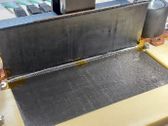

Tras la puesta a punto del proceso de soldadura a nivel de probeta se procede a la soldadura de un elemento representativo de conjunto del sector aeronáutico. El elemento seleccionado es una piel de material carbono/PPS fabricado por Sofitec al que se le sueldan dos perfiles en L. La fabricación de este perfil se describe en el trabajo “TECNOLOGÍAS DE FABRICACIÓN AVANZADA EN MATERIAL COMPUESTO TERMOPLÁSTICO DIRIGIDAS AL SECTOR AERONÁUTICO” realizado por Mariasun Mendizabal y presentado en este congreso. La anchura del perfil en L a soldar requiere también un cambio de anchura en el elemento resistivo, ya que éste tiene que cubrir toda la superficie de unión. También debe cambiarse el elemento pisador para aplicar la presión de compactación, como se muestra en la siguiente imagen:

El escalado se realiza aplicando una densidad de potencia similar a la que se ha aplicado en las uniones a nivel probeta.

Para el montaje se sigue el mismo procedimiento explicado anteriormente para la soldadura de probetas. Se aplica presión en el conjunto y se procede a la alimentación eléctrica del sistema aplicando tres niveles de potencia de forma incremental (30, 130 y 240W) para realizar el calentamiento en etapas.

En 1min 31s se alcanza la temperatura máxima en uno de los termopares (202ºC) mientras que en ese mismo instante la menor temperatura que registran los termopares es de 193ºC, con lo que se considera que el proceso de fusión ya se ha verificado.

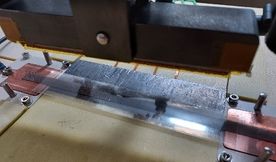

Una vez concluido el proceso se observa la presencia de un cordón de soldadura continuo a lo largo de todo el perímetro de la soldadura piel-perfil L que confirma la fusión del termoplástico.

El mismo proceso se repite para realizar la soldadura del segundo perfil en L. Tanto los parámetros eléctricos como las temperaturas obtenidas en esta ocasión son muy similares a los obtenidos durante el proceso de soldadura de la primera L lo que es indicativo de la repetitividad del proceso. Al igual que en la primera L, aparece un cordón de soldadura a lo largo de toda la longitud de la probeta. El resultado del demostrador final se muestra a continuación:

5. Conclusiones

Se ha fabricado el demostrador de elemento representativo de conjunto del sector aeronáutico que consta de una piel a la que se sueldan dos perfiles en L: El proceso de soldadura llevado a cabo y los parámetros eléctricos y térmicos obtenidos muestran la repetitividad de este proceso. Esta tecnología podría ser fácilmente escalable para la soldadura de elementos de mayor tamaño y diferentes geometrías.

Agradecimientos

Este trabajo se enmarca en el proyecto PLASTAIR elaborado en colaboración SOFITEC y TECNALIA, presentado dentro de la modalidad Cervera.

Document information

Published on 30/07/25

Accepted on 19/06/25

Submitted on 17/05/23

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 1 - Fabricación y Aplicaciones Industriales, 2025

DOI: 10.23967/r.matcomp.2025.09.02

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?