1 Introducción

En las estaciones fotovoltaicas se encuentra una parte fundamental relacionada con el tipo de soporte y la estructura que sostiene este tipo de sistemas. Actualmente se encuentran algunas limitaciones con respecto a los materiales comúnmente empleados y a las propiedades mecánicas de dichos soportes. Comercialmente la mayoría de estructuras de soporte están fabricadas en materiales metálicos, generalmente aluminio por su peso ligero, economía y resistencia; sin embargo, estos materiales metálicos tienden a tener procesos especiales de maquinado, baja resistencia a la corrosión y limitaciones de diseño. Se ha propuesto en la última década la implementación de los materiales compuestos, especialmente resina de poliéster reforzada con fibra de vidrio, en la construcción de soportes. Este tipo de material compuesto puede presentar mejores condiciones de producción y posibilidades estéticas casi infinitas, acompañado de larga duración en el tiempo y alta estabilidad química; se propone de esta manera aprovechar la relación entre la baja densidad y su alta resistencia mecánica en este tipo de construcciones, y así obtener estructuras de soporte con diferentes geometrías, baja densidad, alta resistencia, estabilidad química y sobre todo una alternativa de diseño más amplia que genere alto valor agregado para la implementación común de estas estructuras (1).

1.1 Justificación

En la actualidad la barrera principal de desarrollo para las geometrías complejas en materiales compuestos es el tiempo invertido en la fabricación de modelos y moldes cuando estos parten de procesos manuales o artesanales.

La propuesta de esta nueva metodología es la inversión tecnológica en tiempo y desarrollo por medio de la modelación tridimensional en software gráficos, para su posterior impresión en 3D del modelo de las piezas. Los limitantes en tamaño se compensan por medio de la discretización o partición de geometrías en elementos mas pequeños (2).

Esta integración tecnológica disminuye los tiempos de desarrollo y fabricación de modelos y moldes para la industria de los materiales compuestos. Como aplicación real se documenta el proceso de diseño y fabricación de una estructura para soluciones fotovoltaicas en poliéster reforzado con fibra de vidrio obedeciendo a un diseño inspirado (bioreferenciado) en la naturaleza en la palma botella originaria de la región andina.

2 Metodología de fabricación

2.1 Diseño e impresión 3D

El primer paso consiste en la modelación gráfica de la figura a realizar con sus correspondientes consideraciones geométricas y de modelación (superficies completas y cerradas).

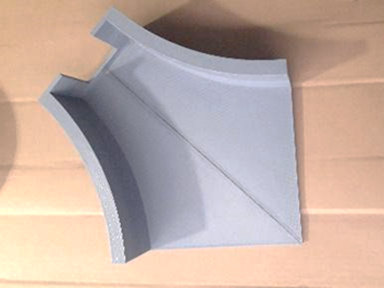

De acuerdo al diseño del laminado del molde se estructura el espesor y material de la pieza a imprimir, para este caso se considera una laminación combinada entre tejidos tipo MAT (Manta de fibra de vidrio con gramaje de 450gr/m2) y tejido tipo woven Roving (tejido de hilos de fibra de vidrio con gramaje de 800gr/m2). Dicha estructura de laminación genera una alta exotermia en su proceso de curado y con base en ese modelo y perfil de temperatura, se define el espesor de la pieza que será impresa en ácido poliláctico (PLA) como se ve en la figura 1.

En el modelo se denotan uniones debido a que la pieza es una combinación de varios elementos. El procedimiento continua con la corrección de estos detalles y el pulimiento de los mismos.

2.2 Preparación de la pieza modelo

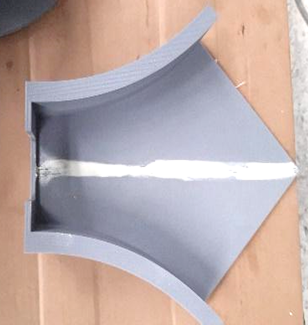

Se limpia toda la superficie del modelo con un paño seco para posteriormente aplicar cera desmoldante, y a través de un proceso de pulimento se le da brillo al modelo para garantizar que el molde que copiará la forma del modelo no quede adherido a éste. El proceso se muestra en la figura 2.

Se procede a corregir imperfecciones del modelo con plastilina para que el molde obtenga buen acabado superficial y posteriormente agregar alcohol polivinílico al 4% en 100 ml de agua en la superficie como agente desmoldante, dejar secar durante 10 a 15 min, como se ve en la figura 3.

2.3 Elaboración del molde

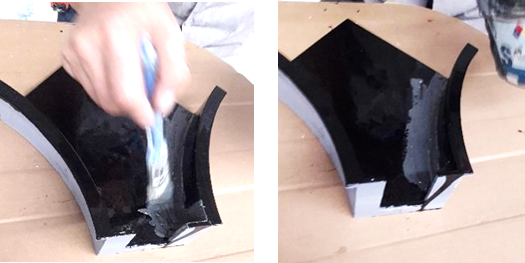

Se aplica la primera capa de gel coat, se esperan 15 min aproximadamente para su secado y luego se aplica otra capa de gel coat para garantizar el acabado superficial del molde, como se ve en la figura 4.

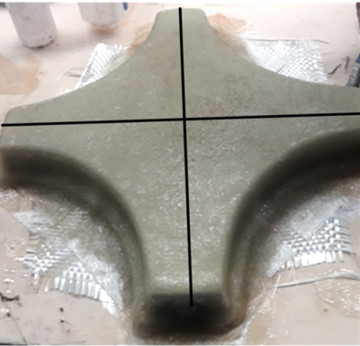

Posteriormente se van agregando las capas del laminado empezando por un MAT (manta de fibra de vidrio con gramaje de 450gr/m2), luego se debe dar una espera aproximadamente de hora y media para seguir adicionando las demás capas para dar un pulido superficial con lija #60. Como se ve en la figura 5.

Este procedimiento se repite para completar 4 moldes partiendo del mismo modelo.

Por último, se unen las piezas con una masilla, según la forma determinada por el plano de fabricación, como se ve en la figura 7.

2.4 Elaboración de las piezas finales

Una vez perfeccionado el acabado superficial utilizando lijas para pulir, el molde puede se prepara con cera desmoldante para la fabricación de las piezas. Se aplica Gel coat de forma homogénea para garantizar un acabado liso en la pieza que se va a moldear. Como se ve en la figura 8 y 9

3 Integración de las piezas en el proyecto final

Se repite esta misma meodología en todos los elementos constitutivos del proyecto para generar en tiempo record el desarrollo completo de la estructura, como se evidencia en las siguientes figuras

4 Conclusiones

La integración tecnológica con software gráficos de modelación y la impresión 3D, permite optimizar los tiempos de fabricación de moldes y modelos para la industria de los materiales compuestos, lo cual a su vez abre más oportunidades para explorar retos geométricos de alta complejidad.

En este mismo sentido contado con herramientas de prototipado se pueden aprovechar de manera más integral las ventajas de los materiales compuestos que en este caso son: versatilidad en formas y tamaños, alta estabilidad al ambiente así como prolongada vida útil.

5 Agradecimientos

A Futech Group, su dirección y equipo de ingeniería por el compromiso y acompañamiento en la elaboración del proyecto, de igual forma al CIDEMAT de la Universidad de Antioquia por su apoyo y asesoría en las modelaciones y en general, a todo el personal de proveedores y aliados que se vincularon directa e indirectamente con el proceso.

6 Referencias

[() ] Herbert T. Hayden Jefferson G. Shingleton Structure for supporting a photovoltaic module in a solar energy collection system. USPTO US6563040B2

[2] Black, Sara, Composite World Journal, (2015). A growing trend: 3D

printing of aerospace tooling.

https://www.compositesworld.com/articles/a-growing-trend-3d-printing-of-aerospace-tooling

Document information

Published on 04/05/22

Accepted on 04/05/22

Submitted on 04/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?