1. INTRODUCCIÓN

Los materiales compuestos están considerados actualmente como uno de los materiales estratégicos en un gran abanico de sectores, por su alta resistencia, excelente relación peso-rigidez, y su alto grado de integración que permiten desarrollar estructuras muy resistentes y ligeras a la vez [1,2].

Es por ello, que se está generando un gran interés en desarrollar materiales compuestos multifuncionales, que integren distintas funcionalidades a partir del montaje de componentes físicos en la superficie o bien embebidos en la propia estructura protegiéndolos contra golpes, condiciones medioambientales etc.

Autores como D. Balageas [3] han integrado sensores basados en fibra óptica para monitorizar la deformación y temperatura de estructuras de material compuesto en tanques presurizados permitiendo conocer el comportamiento de estos depósitos durante toda su vida y mejorar sus prestaciones. Otros autores como Yang S.M. et al. (2005) integran sensores en este caso piezoeléctricos en estructuras laminadas para SHM. El uso de láminas de nanotubos de carbono embebidas en el composite son otro ejemplo de los autores K. Aly et al. (2017) [4] que se ha empleado como una herramienta versátil para detectar tensión y compresión en los materiales compuestos. Sin embargo, en la mayoría de los casos se muestran algunos aspectos negativos de las estructuras que integran componentes físicos como la presencia de discontinuidades en la resina que son propensas a la delaminación y la iniciación de grietas alrededor del componente.

El objetivo de este trabajo es crear de forma asequible y eficiente múltiples funcionalidades sofisticadas e inteligentes que se conviertan en parte inherente de la estructura en la que se integran, sin comportarse como “parásitos”, de modo que su impacto en la integridad mecánica de la estructura compuesta prácticamente se elimine.

Las técnicas de fabricación, como las tecnologías de impresión para el desarrollo de circuitos como parte inherente de la estructura, son un campo interesante que está consiguiendo una gran aceptación en el mercado. La impresión funcional se basa en la deposición de tintas o pastas funcionales (conductoras, dieléctricas, etc.) sobre diferentes sustratos (metales, papel, plástico o composites) con el objetivo de aportarnuevas funciones avanzadas a las estructuras finales. La impresión funcional ofrece muchas ventajas como gran flexibilidad de diseño, integración de funciones, reducción del tiempo a mercado, costes más bajos de fabricación y reducción de residuos de materiales.

Existen numerosos estudios que emplean técnicas como serigrafía o ink-jet entre los que se incluye el trabajo de los autores Pa Peter et al[5] de integración de sensores a partir de la aplicación de una tinta de plata mediante serigrafía sobre un prepreg para el desarrollo de antenas embebidas. A pesar de la etapa de precurado, se observó un desplazamiento en las pistas de tinta aplicadas. Otros autores como Gil Young Lee et al (2017)[[[#6|6]]]. desarrollaron una técnica de impresión para imprimir sensores de nanoplata sobre films (de poliamida y poliestireno) que posteriormente pegaron al composite. Los resultados muestran su buen comportamiento para SHM en ciclos con factores de galga entre 5 y 30.

En este trabajo se muestra el desarrollo realizado en impresión de circuitos electrónicos sobre diferentes tejidos y el efecto de la integración de estos circuitos en las propiedades mecánicas de los composites reforzados con fibra basado en las patentes EP20382664.9 y EP22382042.4. Entre los tejidos se han seleccionado fibra de vidrio y velos de nanofibras que se han utilizado en otros estudios como refuerzos para el aumento de las propiedades mecánicas de los composites [7].

2. IMPRESIÓN DE CIRCUITOS ELECTRONICOS

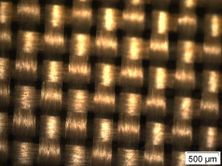

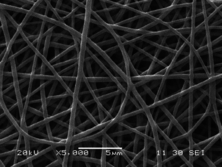

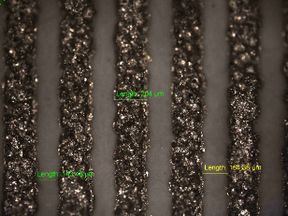

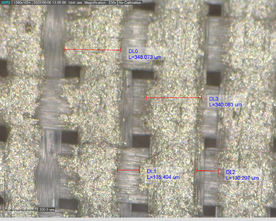

Para la impresión de los circuitos electrónicos se seleccionan dos tipos de sustratos; un tejido de fibra de vidrio bidireccional de bajo gramaje y velos poliméricos basados en nanofibras orientadas al azar, fabricados a partir de la tecnología de electrospinning. En la siguiente figura se muestra la microestructura de ambos sustratos, con un diámetro medio de fibra de 320µm para el tejido de fibra de vidrio (izda.) y 430nm para el velo (drcha.). Este tipo de sustratos porosos permiten el flujo de la resina empleada durante la fabricación de los composites y a su vez obtener una buena resolución de línea impresa debido al pequeño tamaño de poros que presentan. En el caso de los velos con un tamaño de poro del orden de micras, se pueden alcanzar tamaños de línea por debajo de las 200µm.

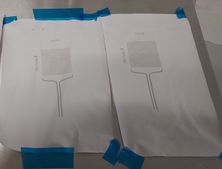

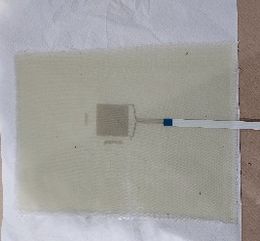

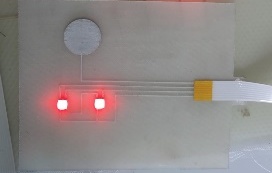

Se ha seleccionado el método de serigrafía con una pantalla de poliester para la impresión de los circuitos a partir de tintas conductoras basada en partículas de plata con un contenido en sólidos entre el 60% y 73%. El curado de las tintas se realiza entre 120ºC-130ºC y 10-30 minutos según especificaciones de su ficha técnica. Se ha realizado la impresión de diferentes tipos de circuitos entre los que se incluyen sensores de temperatura con una anchura de línea de entre 150-200µm y un espaciado entre líneas de entre 150 y 500µm y sistemas de iluminación en los que, además, se han colocado LEDs de diferentes tamaños y sensores capacitivos impresos que encienden y apagan estos sistemas. Para la integración de los LEDs se ha empleado un adhesivo conductor con un curado posterior a 100ºC durante 10minutos.

Figura 2. Izda. Impresión de sensores de temperatura sobre velo de nanofibras. Drcha. Impresión de circuito con LEDs sobre fibra de vidrio.

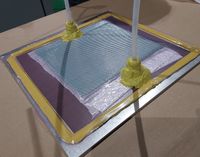

3. FABRICACIÓN DE COMPOSITES

Una vez impresos los circuitos electrónicos se fabrican composites a partir de la técnica de infusión a vacío con una resina epoxy biobasada bicomponente, configurándose paneles de 10 capas de fibra de vidrio bidireccional y el sustrato con el circuito impreso colocado como la capa más cercana a la superficie. Para obtener resultados comparativos se ha fabricado un composite de referencia (REF) únicamente con las 10 capas de FV. Los composites se han curado en una estufa a una temperatura de 90ºC durante 90 minutos y un post-curado de 120ºC durante 120minutos. El espesor de las probetas fabricadas varía entre 2,35mm para las probetas con el velo embebido y 2,75mm para las probetas con la fibra de vidrio de poco gramaje embebida.

En la Figura 3 se muestra un ejemplo de cada una de las dos aplicaciones analizadas en el presente trabajo: sensor de temperatura totalmente impreso y sistema de iluminación con LEDs SMD.

4. RESULTADOS

4.1 Caracterización microestructural

La caracterización microestructural de los circuitos impresos se lleva a cabo por microscopía óptica. En el caso de los velos se logra obtener una anchura mínima de línea de 150µm y un espaciado mínimo de 200µm reproduciendo en todos los casos el diseño original de la impresión. Para los tejidos de fibra de vidrio es necesario la impresión de varias capas de tinta para obtener líneas conductoras, de forma que se consiguen líneas más anchas y espacios menores que los circuitos diseñados para la impresión (Figura 4). En algunos casos las líneas llegan a juntarse en estos sustratos. Por este motivo, el diseño de los sensores de temperatura objetivo únicamente se ha conseguido imprimir sobre los velos de nanofibras.

Figura 4. Imagen de microscopía óptica. Izda. Detalle de pistas impresas sobre velo de nanofibras para un sensor diseñado con una anchura de pista de 200µm y una distancia ente pistas de 150µm. Drcha. Detalle de pistas impresas sobre FV para sensor diseñado con anchura de pistas de 150µm y una distancia de 350µm.

4.2 Caracterización funcional de sensores impresos

Se realiza la caracterización eléctrica de los sensores, midiendo la resistencia eléctrica con un multímetro. En la siguiente tabla se muestran los resultados obtenidos para tres sensores impresos sobre velos poliméricos. Las resistencias eléctricas obtenidas fueron muy similares para todos los sensores, pudiendo demostrar la repetitividad tanto del proceso de impresión de la tinta como del proceso de fabricación del velo.

Tabla 1. Resistencia eléctrica de los sensores impresos sobre velos de nanofibras con una anchura de línea de 150µm y una distancia entre líneas de 350µm

| R (Ω) 150/350 | |

| Sensor 1. | 0,598 |

| Sensor 2. | 0,681 |

| Sensor 3. | 0,687 |

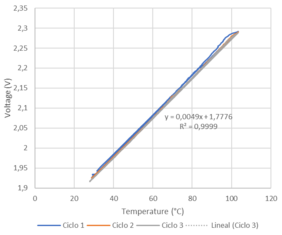

A continuación, se introduce el composite con el sensor impreso en una estufa y se realizan varios ciclos de temperatura, entre temperatura ambiente y 105ºC. Como se observa en la figura 5 se obtiene un comportamiento lineal sin mostrar alteración de la señal eléctrica por el hecho de estar embebido en un composite.

4.3 Caracterización mecánica

La caracterización mecánica se ha realizado tanto de los sensores de temperatura como de los circuitos de iluminación. La evaluación de las propiedades mecánicas de los composites fabricados con la electrónica impresa embebida se lleva a cabo a partir de ensayos de tracción realizados bajo la norma UNE-EN ISO527-4 en una máquina universal de ensayos para la determinación de la resistencia y el módulo a tracción. Para ello, se extraen 5 probetas de dimensiones 250mm x 25mm de cada uno de los paneles. Se ha analizado la influencia de las líneas impresas con una capa (1CAPA) y tres capas (3CAPAS) de tinta realizadas en el proceso de serigrafía, así como la presencia de los LEDs con tamaños diferentes (LED1: 1,9x2,1mm; LED2: 3x3,4mm) para los dos tipos de sustratos utilizados, fibra de vidrio (FV) y velo (v) en la impresión respecto a un composite de referencia (REF) sin impresión embebida.

En la tabla 2 se muestran los resultados obtenidos para las probetas de un composite con las líneas impresas.

Tabla 2. Resultados ensayos de tracción del composite con líneas impresas a partir de una y tres capas de tinta conductora.

| Material | Alargamiento (%) | Resistencia (MPa) | Módulo (GPa) | |||

| Valor Medio | Desv Est | Valor Medio | Desv Est | Valor Medio | Desv Est | |

| REF | 2,34 | 0,078 | 330 | 5,752 | 19,6 | 0,303 |

| 1 CAPA | 2,26 | 0,150 | 320 | 12,23 | 20,4 | 0,286 |

| 3 CAPAS | 2,26 | 0,088 | 320 | 6,579 | 19,6 | 0,182 |

Los resultados obtenidos muestran que no existen diferencias relevantes en el comportamiento a tracción por el hecho de tener circuitos impresos e incluso con diferentes espesores de línea. Como se observa en la Figura 6 el modo de fallo es el esperable para un composite de esa composición.

A continuación, se muestran los resultados de tracción de las probetas del composite con los diferentes LEDs embebidos.

| Material | Alargamiento (%) | Resistencia (MPa) | Módulo (GPa) | |||

| Valor Medio | Desv Est | Valor Medio | Desv Est | Valor Medio | Desv Est | |

| REF | 2,23 | 0,132 | 447 | 20,52 | 25,1 | 0,291 |

| LED 1 - FV | 1,45 | 0,086 | 281 | 16,31 | 23,1 | 0,230 |

| LED 2 - FV | 1,00 | 0,073 | 178 | 10,35 | 21,0 | 0,388 |

| LED 1 - V | 1,18 | 0,050 | 272 | 23,11 | 26,7 | 2,115 |

| LED 2 - V | 1,07 | 0,077 | 230 | 6,901 | 24,1 | 0,959 |

Se demuestra que el módulo de elasticidad se mantiene en valores similares para el caso de los LEDs integrados sobre el velo, es decir, que al menos hasta cargas cercanas a su rotura el comportamiento es similar al composite de referencia. En el caso de los LEDs sobre fibra de vidrio existe una ligera disminución del módulo.

Sin embargo, se observan disminuciones importantes en la resistencia a tracción en todos los casos respecto a la referencia, siendo más acusado este efecto para los LEDs de mayor tamaño. El modo de fallo observado parece indicar que el LED se comporta como una imperfección que a un determinado nivel de carga promueve el fallo del composite.

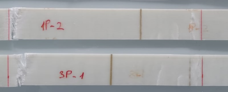

En la figura 7 se observa que, si bien la rotura coincide en la zona del LED (que actúa como una imperfección), en las probetas con velo los LEDs se mantienen integrados en el composite.

Figura 7. Probetas con LEDs integrados ensayadas a tracción. Arriba. Composite con fibra de vidrio. Abajo. Composite con velo.

5. CONCLUSIONES

Este trabajo ha permitido demostrar la capacidad de embeber circuitos electrónicos a partir de la impresión de tintas basadas en plata en composites reforzados con fibra, integrando dos tipos de sustratos porosos; tejidos de fibra de vidrio utilizados para la propia fabricación del material compuesto y velos poliméricos de nanofibras.

Para ambos sustratos se ha trabajado en dos ejemplos de aplicación a través de la impresión de sensores resistivos de temperatura y sistemas de iluminación con LEDs integrados. La caracterización de los circuitos impresos muestra la capacidad de obtener líneas conductoras para ambos sustratos y con una anchura por debajo de 200µm en el caso de los velos debido a la estructura nanométrica que presentan estos materiales.

Además, se ha demostrado que la respuesta eléctrica de los circuitos impresos no se ve afectada tras ser embebidos en el composite obteniéndose una respuesta lineal en el cambio de la resistencia del sensor con la temperatura en rangos entre temperatura ambiente y 100ºC.

Por último, se ha evaluado la influencia de las capas impresas sobre ambos sustratos embebidas en composite a partir de ensayos mecánicos obteniendo resultados muy similares en su comportamiento a tracción con respecto al composite de referencia. Con ello se demuestra la factibilidad de la impresión funcional embebida manteniendo intacta la integridad mecánica de la estructura compuesta.

En el caso de los circuitos de iluminación, en general el modo de fallo observado parece indicar que los LEDs se comportan como una imperfección que a un determinado nivel de carga promueven el fallo del composite. Sin embargo, se ha observado que el módulo de elasticidad se mantiene en valores similares al composite de referencia para el caso de los LEDs integrados sobre el velo.

6. AGRADECIMIENTOS

Los autores de este trabajo agradecen la financiación recibida del Gobierno Vasco en el marco del proyecto MATFUN (2021-2022 (KK-2021/00066)) dentro del programa ELKARTEK.

7. REFERENCIAS

1 Managing Composites. (2020, feb). State of the art on batteries (No. 13-14).

2 HyCOMP Final Workshop "Design requirements and testing procedures for the safe storage of hydrogen in composite pressure vessels" (2014).

3 D. Balageas; C. Fritzen, A. Guemes. Structural Health Monitoring, Wiley-ISTE, London/Newport Beach, Great Britain/USA (2006).

4 K. Aly, A. Li, P.D. Bradford. Compressive piezoresistive behavior of carbon nanotube sheets embedded in woven glass fiber reinforced composites. Composites Part B: Engineering. (2017) 116, 459.

5 P. Pa; R. McCauley; Z. Larimore; M. Mills; S. Yarlaggada and M.S. Mirotznik. High frequency characterization of conductive inks embedded within a structural composite. Smart Materials and Structures. (2015) 24, 6.

6 G.Y Lee, M.S Kim, H.S Yoon, J. Yang, J.B Ihn, and S.H Ahn. Direct printing of strain sensors via nanoparticle printer for the applications to composite structural health monitoring. Procedia CIRP (2017) 66, 238.

7 Monteserín, C.; Blanco, M.; Murillo, N.; Pérez-Márquez, A.; Maudes, J.; Gayoso, J.; Laza, J.M.; Aranzabe, E.; Vilas, J.L. Effect of different types of electroscpun polyamid 6 nanofibres on the mechanical properties of carbon fibre/epoxy composites. Polymers (2018) 10, 1190.

Document information

Published on 30/07/23

Accepted on 09/01/23

Submitted on 13/06/22

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 1 - Caracterización - Sostenibilidad y Reciclaje, 2023

DOI: 10.23967/r.matcomp.2024.01.09

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?