1 Introduccion

La anhidrita natural (Sulfato Cálcico Anhidro, CaSO4) es un mineral que se encuentra en yacimientos de formación geológica evaporítica junto con el yeso (Sulfato Cálcico Dihidrato, CaSO4.2H2O). En los yacimientos mineros del Triásico [1]de la zona de Agost y Alicante se localizan grandes cantidades de anhidrita natural junto con el yeso (dihidrato) en las capas centrales y profundas de los frentes de explotación. También hay escombreras con grandes cantidades de anhidrita natural, debido a que las explotaciones mineras se han dedicado a la extracción del mineral yeso para la industria yesera, que sólo utiliza el yeso dihidrato y segregando la anhidrita natural.

Con el fin de valorizar el resíduo de anhidrita, se estudió por los autores en otros trabajos, la aplicación de la anhidrita para su uso como conglomerante para suelos autonivelantes.

Como es conocido la anhidrita tiene la capacidad de hidratarse y transformase en yeso dihidrato [2], según la siguiente reacción:

CaSO4 +2H2O→ CaSO4.2H2O

Esta reacción de hidratación es muy lenta por la baja solubilidad que tiene la anhidrita [3] y necesita activarse a través de una molienda intensiva [4] y adición de activadores del fraguado basados en diferentes opciones con base de sulfatos alcalinos y metales pesados ó mediante activación alcalina con hidróxido cálcico, cemento y adiciones mixtas [5].

También puede ser aprovechada la anhidrita procedente como subproducto de las industrias de fabricación de ácido fluorhídrico que producen una gran cantidad de residuos de anhidrita o mediante el tratamiento térmico del yeso a temperaturas mayores de 700 ºC, bien sea partiendo de yeso natural o como aprovechamiento de los residuos de yeso procedentes de la industria de producción del ácido fosfórico (Fosfoyeso) [6] o también a través del tratamiento de los efluentes gaseosos de la combustión de combustibles fósiles en las centrales térmicas que producen como residuo de yeso el conocido desulfoyeso (FGD- Flue Gas Desulphuration) [7].

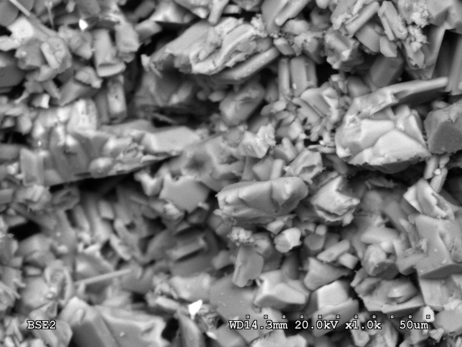

Una vez amasada la anhidrita con agua fragua y se transforma en dihidrato CaSO4.2H2O. Este producto es vulnerable en ambientes húmedos por la solubilidad que tiene con el agua, que es del orden de 2.53 g/l a 20 ºC [3]. A parte de ello, los macroporos que se forman al evaporarse el agua excedentaria una vez fraguada la masa, también hacen vulnerable este material al contacto con el agua, tal como puede observarse en la figura 1, que corresponde a una microfotografía realizada sobre la anhidrita fraguada donde se observan macroporos , por donde puede penetrar el agua y solubilizar la masa fraguada.

En nuestro trabajo partimos de la anhidrita natural que debidamente formulada es utilizada como conglomerante para formular pastas y morteros autonivelantes para aplicación en suelos en interiores de viviendas para conformar el suelo base, teniendo unas grandes ventajas frente a los morteros de cemento, en cuanto a tener menor retracción y no necesitar juntas de dilatación. Tratándose de una material que no necesita tratarse térmicamente, tiene menor impacto en la huella de carbón frente al cemento.

En este trabajo reforzamos la formulación para hacerlo más resistente al agua y así poder ser utilizado en ambientes más húmedos tales como en cuartos de aseo, cocinas, cajas de escalera, garajes.

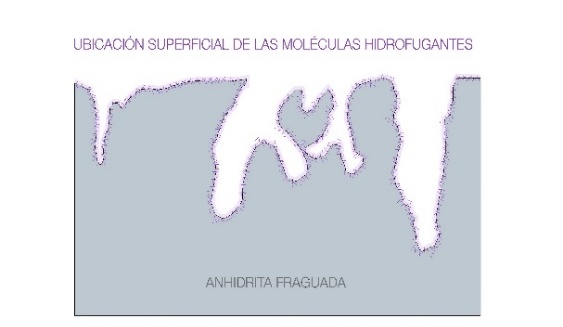

Entre los aditivos que puedan ofrecer mejoras en la resistencia al agua nos encontramos con dos tipos, según su forma de actuar, aditivos impermeabilizantes y los hidrofugantes. Los primeros facilitan la preparación de morteros con muy reducida permeabilidad al agua. Los segundos actúan sobre la tensión superficial de la superficie del mortero y evitan que el agua “moje” la superficie, el agua resbala sin penetrar, tal como se puede observar en la figura 2.

Otros autores [8] han estudiado las mejoras de la resistencia al agua de productos derivados del yeso para aplicaciones en juntas de placa de yeso laminado y yesos base para aplicación manual y máquina, añadiéndole dosificaciones de diferentes agentes hidrofugantes, tales como: ácidos grasos y sus sales, emulsiones de ceras (estado líquido), aditivos basados en tecnología de los siloxanos en diferentes formas tales como alquil siloxano (estado polvo). Estos aditivos actúan mejor en medio básico, por lo que es necesario tener una pequeña adición de hidróxido cálcico. Los mejores resultados que obtuvieron estos autores [8] para este tipo de yesos fue con los polisiloxanos con dosificaciones entre 0.2-0.5%, consiguiendo valores de absorción superficial (test COBB) Norma UNE–EN 520 : 2005 +A1 [9] inferiores a 0.2 Kg/m2, cuando sin hidrofugante los valores de absorción superficial eran de 0.9 kg/m2.

Nuestro objetivo está centrado en la mejora de la resistencia al agua de las pastas autonivelantes con base anhidrita natural en seco mediante la adición de aditivos hidrofugantes, tales como polisiloxanos y estearato de cinc, ambos en polvo. Para ello mediremos la absorción superficial [9], el coeficiente de absorción por capilaridad y la afección que puedan tener sobre sus propiedades mecánicas.

2 Procedimiento experimental

2.1 Materias primas del conglomerante de anhidrita

El conglomerante utilizado para este trabajo tiene como base anhidrita natural a la que se adicionan activadores y fluidificante, con la composición que se muestra en la tabla 1. Esta formulación se ha basado en ensayos preliminares que ofrecen un grado de hidratación adecuado y usándose como referencia para el presente estudio.

| Componentes | (%) |

| Anhidrita | 95.1 |

| K2SO4 | 0.8 |

| CEM-I | 4.0 |

| Fluidificante | 0.1 |

La anhidrita natural procede de la cantera Loma Viudes (Alicante) cuya composición química realizada por Fluorescencia de Rayos X se puede ver en la tabla 2. La anhidrita fue tratada a través de un molino de rodillos con separador dinámico teniendo una superficie específica de 6770 cm2/g, determinado según la norma UNE-EN 196-6: 2010 [10]

| MATERIAL | SO3 | CaO | SiO2 | MgO | Al2O3 | SrO |

| ANHIDRITA | 57,61 | 40,45 | 0,89 | 0,66 | 0,15 | 0,25 |

Los activadores utilizados fueron el sulfato potásico de grado industrial de la empresa Tarazona y el cemento portland del tipo-I (CEM-I) de la empresa Cemex. El fluidificante empleado fue ácido naftalensulfónico, suministrado por la empresa Basf.

2.2 Aditivos Hidrofugantes

En la tabla 3 se presentan los aditivos hidrofugantes a ensayar. Uno de ellos es un derivado de los siloxanos y el otro es una sal de una ácido graso (Estearato de Cinc). Estos aditivos están en forma de polvo fino para poder ser premezclados con el conglomerante en seco.

| PRODUCTO | COMPOSICION | NOMENCLATURE |

| Elotex Seal 712 | Alkylalkoxysilano | S |

| Sales ácidos grasos | Estearato de Cinc | E |

3 Composiciones a ensayar

El producto a ensayar será una pasta autonivelante elaborada con 95.1 % Anhidrita natural, 4% CEM-I, 0.8% K2SO4 y 0.1% de Fluidificante (ácido naftalensulfónico). A dicho producto base se le adicionará en seco los aditivos hidrofugantes S y E con dosificaciones comprendidas entre 0.1-0.5%, para el S y entre 0.1-0.3% para el S. El producto es amasado con agua con una relación agua/sólidos (A/S) de 0.29 para conseguir una consistencia de la pasta según la norma UNE-EN 13454-1 [11]. La pasta se introducirá en los moldes para la realización de los ensayos, según el tipo de ensayo a realizar.

4 Metodologia

Métodos usados para la evaluación de la resistencia al agua:

Determinación de la absorción de agua de morteros de yeso: Norma EN 520 [9]

Coeficiente de absorción de agua por capilaridad del mortero endurecido Norma UNE-EN 1015-18, junio-2003 [12]

Consistencia de la pasta : basada en la normas UNE-EN 13454-1 : 2004 (AENOR, NORMA UNE EN-13454-1. PARTE 1 . Definiciones y Especificaciones, 2006) y UNE -EN 13454-2 +A1 (2009) “Aglomerantes, aglomerantes compuestos y mezclas hechas en fábrica para suelos autonivelantes a base de sulfato de calcio” [13]

Resistencia a la Compresión: basada en la norma UNE-EN-13892-1 “Métodos de ensayo para soleras continuas” [14]

Resistencia a la Flexión: basada en la norma UNE-EN-13892-1 “Métodos de ensayo para soleras continuas” [14]

Agua de cristalización: para determinar el alcance del grado de hidratación (fraguado), se determinará siguiendo el procedimiento marcado en la norma UNE-EN 102042 [15]

4.1 Ensayos Absorción superficial

Los ensayos de absorción superficial se realizaron siguiendo la norma UNE–EN 520 : 2005 +A1 [9].A diferencia del procedimiento aplicado en el punto 5.9.1.3, de dicha norma que está diseñada para las placas de yeso laminado (que llevan papel superficial), se adaptó un procedimiento para realizar unas placas (sin papel) con las formulaciones a ensayar. Se realizó el amasado y la pasta confeccionada se depositó en unos recipientes de plástico que actuaron de moldes. Las medidas de las placas confeccionadas fueron de 200mm x 100 mm x 20 mm. Una vez que la pasta fraguó, se dejó al ambiente a una temperatura de 20 ºC y 65 % HR durante 7 días y se desmoldearon, tal como se puede observar en la figura 3. A continuación, las placas se secaron en una estufa a 45-50ºC hasta peso constante (tomando este peso como el peso inicial). A continuación se colocaron encima unos moldes tronco-cónicos de medidas (altura 40 mm; diámetro de la base 90 mm y diámetro superior 80 mm) y se sellaron los moldes con Silicona en el contacto con la plancha para evitar fugas de agua. Posteriormente se rellenaron los moldes con agua hasta el borde superior ( 40 mm de altura ), tal como se muestra en la figura 4. Una vez llenos los moldes con agua, permanecieron durante 2 horas y una vez transcurrido dicho tiempo se vaciaron los moldes y se secó cuidadosamente el agua sobrante superficial. Se quitó el molde, con sumo cuidado y se pesó la placa. Se tomó la diferencia de peso, como agua absorbida y dicho valor se dividió entre el valor de la superficie del molde que afectaba a la placa dando como resultado los kg agua/m2absorbidos.

4.2 Ensayos de coeficiente de absorción de agua por capilaridad de la pasta endurecida

Según la Norma UNE-EN 1015-18 Junio-2003 [12], el coeficiente de absorción de agua por capilaridad se determina en probetas de mortero prismáticas, a la presión atmosférica. Para ello, se prepararon probetas prismáticas de 40x40x160mm, elaboradas con las mezclas previstas y siguiendo la metodología para preparación de pastas autonivelantes según la norma UNE-EN 13813 [16]. Una vez secadas las probetas en la estufa a 50 ºC a peso constante se procedió a pesarlas anotando su masa como M0. A continuación se sumergieron con una profundidad de inmersión entre 5 mm a 10 mm dentro de un recipiente con agua un período de tiempo especificado. En la figura 5 se presentan probetas realizadas sumergidas en agua según la norma.

Los datos a medir fueron los siguientes:

M0 es la masa de probeta seca, en gramos (g)

M1 es la masa de la probeta después de una inmersión durante 10 min, en gramos (g)

M2 es la masa de la probeta después de una inmersión durante 90 min, en gramos (g)

M3 es (para los morteros para renovación) la masa de la probeta después de una inmersión durante 24 h, en gramos (g)

C es el coeficiente de absorción de agua de una probeta individual de mortero Kg/(m2. min0.5) para morteros distintos de renovación ó (kg/m2) para los morteros de renovación.

Vamos a trabajar con el supuesto de morteros distintos a los de renovación, en los que el coeficiente de absorción, es por definición, igual a la pendiente de la recta que une los puntos representativos de las medidas tomadas después de 10 min y después de 90 min.

C=0,1 (M2-M1) Kg/(m2.min0.5)

Para los morteros de renovación

C= 0,625(M3-M0) Kg/m2

5 Resultados

5.1 Absorción superficial

En la tabla 4 se presentan los resultados de absorción superficial realizado sobre probetas confeccionadas en forma de placas (Figuras 3 y 4) siguiendo la norma: UNE-EN 520 [9] , para dosificaciones de siloxano y estearato de cinc. Observando los datos de la table 4, se observa que las dosificaciones con siloxano (S) tienen mejor comportamiento a la absorción superficial que con el Estearato de Cinc (E). El mejor dato de absorción superficial de agua fue de 0.25 kg/m2, para una dosificación del 0.5% de siloxano. Otros autores [8] consiguen resultados inferiores a 0.2 kg/m2 sobre superficies de yeso base y yeso de juntas con dosificaciones de siloxanos modificados, en el intervalo de dosificación 0.2-0.5%. Esta diferencia de absorción superficial puede ser debida a la diferencia de porosidades de los productos fraguados con base anhidrita realizados en el presente trabajo, frente a otros estudios [8] realizados con base hemihidrato. Esta diferencia puede ser debida, por una parte a cinéticas de fraguado distintas, ya que los yesos base están constituídos por hemihidrato (CaSO4.1/2H2O) cuya solubilidad [3] es mayor que la del dihidrato y anhidrita y además, al estar tratado térmicamente, presenta mayor superficie de reactividad con lo que el fraguado es más rápido generando cristales de dihidrato en forma de agujas que se entrecruzan, dando como resultado menor contenido de poros que la masa procedente del fraguado de la anhidrita natural.

Tabla 4. Determinación absorción de agua superficial de pasta autonivelante en función de hidrofugantes

| |||||

| HIDROFUGANTE | PESO INICIAL | PESO (2 h) | Absorción SUPERFICIAL | ||

| S | E | gr | gr | Kg/m2 | |

| 0.1 | 515.9 | 577.1 | 9.62 | ||

| 0.3 | 549.0 | 551.7 | 0.42 | ||

| 0.5 | 583.4 | 585.0 | 0.25 | ||

| 0.1 | 490.5 | 548.9 | 9.17 | ||

| 0.3 | 470.1 | 487.9 | 2.79 | ||

| 0.15 | 0.15 | 516.7 | 549.6 | 5.17 | |

5.2 Absorción por capilaridad

En la tabla 5 se presentan los resultados de los coeficientes de absorción de agua por capilaridad para diferentes dosificaciones de siloxano y estearato de cinc. Se exponen los coeficientes de capilaridad C para 90 minutos (para morteros de no renovación) y Cr para 24 h (morteros de renovación) según la norma UNE-EN 1015-18 Junio-2003 [12], realizados sobre probetas prismáticas tal como se muestran en las figuras 3 y 4.

| S | E | M0 | M1 | M2 | M3 | C | Cr |

| (%) | (%) | (gr) | (gr) | (gr) | (gr) | Kg/m2 | |

| 0.0 | 0.0 | 243.0 | 254.2 | 268.0 | 277.8 | 1.38 | 21.75 |

| 0.1 | 226.9 | 235.2 | 248.5 | 257.4 | 1.33 | 19.06 | |

| 0.3 | 203.2 | 206.6 | 216.8 | 232.1 | 1.02 | 18.06 | |

| 0.5 | 161.9 | 167.6 | 177.3 | 185.0 | 0.97 | 14.44 | |

| 0.1 | 235.0 | 244.0 | 251.6 | 263.7 | 0.76 | 17.94 | |

| 0.3 | 218.5 | 224.9 | 230.4 | 240.3 | 0.55 | 13.62 | |

Viendo los datos de la tabla 5, se observa que el producto sin hidrofugante tiene un coeficiente de absorción por capilaridad C de 1.38 kg/(m2. min0.5) y conforme se añaden los hidrofugantes, este coeficiente va disminuyendo. En el caso del Siloxano para dosificaciones de 0.5 %, llega a un valor mínimo de 0.97 kg/(m2. min0.5). Con la dosificación de Estearato de un 0.3% se consigue un valor de 0.55 kg/(m2. min0.5). Se observa mejor comportamiento del estearato de cinc para el efecto de absorción de capilaridad. Esto puede ser debido a que las probetas realizadas con siloxano tienen menor densidad y mayor porosidad.

5.3 Efectos sobre propiedades mecánicas y grado de hidratación

En la tabla 6 se presentan los resultados de las propiedades físicas, mecánicas y química de las diferentes mezclas preparadas

Tabla 6. Efecto sobre resistencia a compresión y grado de hidratación

| |||||

| S | E | Densidad | Rcomp | H2O | % Grado hidratacion |

| (%) | (%) | g/cm3 | Mpa | % | |

| 0.00 | 0.00 | 1.85 | 25.66 | 9.10 | 43 |

| 0.10 | 1.74 | 22.54 | 9.12 | 44 | |

| 0.30 | 1.50 | 12.02 | 7.80 | 37 | |

| 0.50 | 1.43 | 8.13 | 7.51 | 36 | |

| 0.10 | 1.81 | 24.49 | 9.10 | 43 | |

| 0.30 | 1.78 | 17.12 | 7.41 | 35 | |

| 0.15 | 0.15 | 1.66 | 11.45 | 7.30 | 35 |

El siloxano (S) con las dosificaciones entre 0.1 % y 0.5 % tiene una disminución en la densidad entre el producto base y las mezclas, pasando desde 1.85 g/cm3 a 1.43 g/cm3. Esto es debido a la oclusión de aire al efectuar el mezclado, observándose una gran porosidad en las probetas prismáticas, una vez fraguadas. Esto ocasiona una disminución de la resistencia de compresión, pasando desde el valor de 25.6 MPa a 8.13 MPa para el caso de llevar 0.50% de Siloxano. También hay un efecto en la pérdida del grado de hidratación de la anhidrita pasando de valores de 43% a 36%, al disminuir el agua de cristalización.

Con el Estearato (E) se observa, que con las dosificaciones entre 0.1%-0.3 %, una ligera variación en la densidad, pero no tan acusada como con el Siloxano, pasando de valores de 1.85 a 1.78 g/cm3. La resistencia a compresión es superior respecto al siloxano. Pasando de valores de 25.6 MPa a 17.12 Mpa. También hay un efecto en la pérdida del grado de hidratación de la anhidrita pasando de valores de 43% a 35%, al disminuir el agua de cristalización.

La mezcla de Siloxano (0,15)+ Estearato (0,15), no mejora las propiedades mecánicas.

Viendo los datos de la tabla 6, la disminución de la resistencia a compresión al añadirle los productos hidrofugantes es debido a dos efectos. Uno de ellos es la influencia que tienen sobre el grado de hidratación ya que las moléculas de los productos hidrofugantes ejercen una acción iónica que afecta a los mecanismos de activación de la anhidrita natural y que afectarían por igual a los dos componentes estudiados ( siloxano, estearato). Al tener menor grado de hidratación hay menor conversión de anhidrita a dihidrato y por tanto una matriz más débil. De otra parte, se observa una influencia en la densidad del producto fraguado, siendo más acusada con el producto siloxano. Y es por ello, que las probetas con siloxano tienen una mayor disminución de la resistencia a compresión.

6 Conclusiones

Las composiciones con hidrofugantes mejoran las resistencia al agua de las pastas autonivelantes con base anhidrita natural. Los mejores resultados son los obtenidos para la absorción superficial con los hidrofugantes con base siloxano. Esto permitirá que la anhidrita natural utilizada para pastas autonivelantes, dosificada con siloxanos tengan mejor comportamiento en zonas con más humedad o resistir mejor posibles vertidos de aguas superficiales como pudiera ocurrir en zonas como cocinas, cuartos de aseo, trasteros u otras áreas. Siendo, por tanto, una solución alternativa a los productos con base cemento, y aportando la anhidrita natural una solución más sostenible con menor impacto en la huella de carbón. De otra parte, se ha comprobado que los productos formulados con estearato de cinc dan mejores resultados disminuyendo la absorción por capilaridad. A tener en cuenta, son las contraprestaciones mecánicas requeridas para cada aplicación ya que los productos hidrofugantes afectan a las propiedades físicas de los productos fraguados.

Referencias

[1] IGME. Instituto Geológico y Minero de España: Mapa geológico de España. Hoja Elda. 871, 28-34. Servicio de publicaciones MInisterio de Industria y Energía, Madrid (1978).

[2] Vian, A.: Curso de Introduccion a la Quimica Industrial, Editorial Alhambra, S.A., Madrid (1976)

[3] Klimchouk, A.: The dissolution and conversion of gypsum and anhydrite. Int.]. Speleol. 25, pag.3-4 (1996).

[4] Sievert,T., Wolter, A., Singh, N.B.: Hydration of anhydrite of gypsum (CaSO4 II) in a ball mill. Cem. Concr. Res. (2005).

[5] Wtorov, B., Fischer, H.B., Stark J.: To stimulate naturanhydrite. Internationale Baustofftagung (14,ibausil), Weimar (2000)

[6] Leškevičienė, V., Nizevičienė, D.: Anhydrite binder calcined from phosphogypsum, Ceram.-Silik. 54, 2, pag,152-159 (2010)

[7] P.Cordoba, «Status of Flue Gas Desulphurisation (FGD) systems from coal-fired power plants: Overview of the physic-chemical control processes of wet limestone FGDs,» FUEL, 144, pag.274-286 (2015).

[8] T. Aberle, P. Emmenegger, F. Vallée, L. Herschke.: Elotex AG | Sempach-Station, Switzerland «New Approaches to Increase Water Resistance of Gypsum Based Building Materials,» (2010).

[9] UNE-EN-520:2005+A1,» Placas de Yeso Laminado .Definiciones , Especificaciones y Métodos de Ensayo, AENOR (2005).

[10] UNE-EN 196-6-2010, Métodos de ensayo de cementos-Parte 6. Determinación de la finura, AENOR (2010).

[11] UNE EN-13454-1. PARTE 1. Definiciones y Especificaciones. AENOR (2006).

[12] UNE-EN 1015-18 Métodos de ensayo para morteros de albañilería.Parte 18.Determinación del coeficiente de absorción de agua por capilaridad del mortero endurecido. AENOR (2003)

[13] UNE-EN 13454-2+A1: Aglomerantes, aglomerantes compuestos y mezclas hechas en fábrica para suelos autonivelantes a base de sulfato de calcio. Part 2: Test methods. AENOR (2009).

[14] UNE-EN-13892-1: Métodos de ensayo para soleras contínuas. Muestreo, preparación y curado de probetas para ensayo. AENOR (2003).

[15] UNE 102042-2014 .Yesos y Escayolas de Construcción. Otros Métodos de Ensayo. Parte 8- Determinación del Agua Combinada.AENOR(2014).

[16] UNE-EN-13813: Pastas autonivelantes y pastas autonivelantes para suelos.Características y especificaciones. AENOR (2003).

[17] UNE-EN 196-1 .Parte 1: Determinación de Resistencias Mecánicas. AENOR (2005).

Document information

Published on 08/05/22

Accepted on 08/05/22

Submitted on 08/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.014

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?