1. Introducción

El sector eólico ha experimentado un crecimiento significativo en las últimas décadas, consolidándose como una de las principales fuentes de energía renovable a nivel global [1-2]. Los parques eólicos instalados a finales de los años 90 están llegando al final de su vida útil, presentando cada vez más necesidades de mantenimiento y reparación. Con el objetivo de alargar la vida útil de los aerogeneradores en los últimos años se está trabajando en el desarrollo de nuevas soluciones de reparación de palas, que permita reducir la generación de residuos a vertedero. Uno de los problemas de estas palas es el daño en la raíz [3], una zona crítica donde se concentran esfuerzos estructurales.

Las soluciones de reparación no solo restablecen la integridad estructural del componente, sino que también representan una oportunidad para añadir valor funcional mediante la incorporación de sensores en las zonas críticas intervenidas. Esta integración de sensores habilita la monitorización estructural continua para la detección temprana de futuros fallos.

Los sensores con capacidad de integración, deben ser de fácil aplicación durante el proceso de reparación, asegurando una integración sencilla sin afectar la estructura original. Además, es fundamental que el sistema sea económicamente viable, minimizando costos tanto en materiales como en instalación y mantenimiento. Para ello, se pueden emplear diversas tecnologías disponibles en el mercado, como galgas extensométricas [4], sensores de rejilla de Bragg en fibra óptica (FBGs) [4] y transductores piezoeléctricos [5], los cuales se utilizan para implementar métodos de inspección basados en ondas ultrasónicas elásticas in situ o en emisiones acústicas. Entre estas soluciones, las galgas extensométricas destacan por su capacidad para detectar deformaciones con alta precisión, por su simplicidad y bajo costo operativo.

Las galgas extensométricas convencionales, fabricadas mediante tecnología MEMS o por litografía, presentan altos costos, procesos complejos y en algunos casos sustratos frágiles, lo que limita su flexibilidad y aplicación en superficies 3D. La electrónica impresa ha surgido como una alternativa más eficiente y económica para la fabricación de galgas impresas, permitiendo la fabricación mediante técnicas de impresión como la serigrafía o inkjet. Estos métodos reducen los costos de producción, simplifican el proceso de fabricación y permiten el uso de una amplia variedad de sustratos y tintas. En particular, la serigrafía destaca como una técnica en impresión funcional, ampliamente utilizada en la producción de sensores, transistores, celdas solares, OLED y circuitos impresos [6].

Se han estudiado diferentes materiales sensores para el desarrollo de galgas impresas. Así se han desarrollado galgas impresas de grafeno [7-8] y nanotubos de carbono [9-10] ya que ofrecen una alta conductividad y propiedades mecánicas interesantes. Sin embargo, formular tintas estables, sin aglomeración es complicado. Además, suelen presentar alta resistividad eléctrica, lo que limita su rendimiento como sensor de deformación. Por otro lado, las tintas basadas en plata también han sido investigadas, debido a su elevada conductividad eléctrica, estabilidad a lo largo del tiempo y competitividad en costes frente a otros materiales conductores [11-12].

Este estudio presenta un sistema de detección de deformaciones basado en galgas impresas de plata. La plata ha sido seleccionada como material sensor con el objetivo de investigar la viabilidad de imprimir galgas personalizadas para la monitorización de materiales compuestos. La galga propuesta es integrada en estructuras compuestas para la monitorización in situ de deformaciones. Para establecer una referencia comparativa del desempeño de la galga impresa, se han empleado galgas extensométricas comerciales. Finalmente, la galga impresa se ha evaluado en términos de su capacidad de detección de deformaciones y su factor K.

2. Materiales y métodos

2.1. MATERIALES

Se adquirieron dos tintas comerciales a base plata ECI 1010 y CI 1036. Como substratos se utilizaron un film de Kapton® de 50 µm de espesor y un velo de fibra de vidrio (30 g/m2). Las galgas comerciales de tracción y compresión de referencia 1-LY16-6/350 se adquirieron de HBK. Como substrato para transferir la impresión se utilizó el TPU Interxar TE-11C. Se utilizaron fibras de vidrio unidireccionales (GF UD 1200) y triaxiales (GF TX 1200), así como una resina viniléster del sector eólico.

2.2. METODOS

2.1. Diseño e impresión de galgas

En la Figura 1 se muestra el diseño de las galgas impresas. Para la impresión de las galgas, se utilizó una máquina de serigrafía plana semiautomática de EKRA. Las impresiones se realizaron sobre Kapton o sobre substrato TPU. Primero se imprimió la tinta de plata, y se curó en un horno a 130ºC. La definición de las pistas se caracterizó mediante microscopia óptica (Nikon, AZ100M). Se adoptó un conexionado similar al de las galgas comerciales utilizando hilos conductores. Éstos, se fijaron a los pads de las galgas impresas con un adhesivo conductor.

2.2. Desarrollo de Setup experimental y caracterización de galgas

El setup de caracterización consistió en un montaje compuesto por 3 placas de desarrollo consistente en un tándem de una placa de “Arduino nano” que controla un ADC externo específico para galgas y puentes montado sobre la segunda placa de desarrollo, MIKROE-3168 Load Cell Click; como tercera placa, una placa de MIKROE, la Wheatstone Click para el montaje del puente de Wheatstone con resistencias de precisión de 350Ω y tolerancia de 0,01%. Este sistema se calibró con el equipo comercial SIRIUS, obteniendo errores menores al 10%.

2.3. Secuencia de laminado, integración de galgas, condiciones de infusión y paneles fabricados

Los paneles de ensayo se fabricaron con cinco capas alternas de fibra de vidrio triaxial y unidireccional, integrando las galgas extensométricas entre las capas 1 y 2 del laminado. La infusión se realizó a temperatura ambiente, seguida de un curado de 2.5 h a 70°C, con rampas de 1°C/min de calentamiento y enfriamiento. Se fabricaron cuatro tipos de paneles: (1) Panel de referencia: Sin integración de galgas interlaminares, (2) Panel con galga comercial embebida, (3) Panel con galga impresa sobre kapton embebida y, (4) Panel con galga impresa sobre velo de fibra de vidrio embebida.

2.4. Caracterización física de paneles

La densidad del material compuesto se determinó según la norma ASTM D792, mientras que la fracción volumétrica de fibra se evaluó siguiendo el procedimiento descrito en la norma UNE EN ISO 1172:1999. La porosidad del composite se determinó mediante el procedimiento de la norma ASTM D3171.

2.5. Caracterización mecánica (Tracción y Compresión)

De cada uno de los cuatro paneles fabricados se extrajeron cinco probetas para ensayos de tracción y cinco para ensayos de compresión. Los ensayos de tracción se realizaron sobre probetas de 250x25 mm conforme a la norma UNE-EN ISO 527-5. Los ensayos de compresión se realizaron sobre probetas de 125x25 mm conforme a la norma UNE-EN ISO 14126. Ambos ensayos se realizaron en la máquina universal de ensayos SERVOSIS de 20 toneladas con las correspondientes mordazas. Todas las probetas fueron caracterizadas mediante una galga extensométrica comercial adherida externamente.

3. Resultados y Discusión

3.1.- Selección de tintas

Se evaluaron dos tintas comerciales de plata, ECI 1010 y CI 1036, sobre un sustrato de kapton, para la impresión de las galgas diseñadas. Ambas tintas demostraron ser adecuadas para la aplicación. La tinta ECI 1010 presentó una resistencia eléctrica inferior y una menor desviación estándar entre las diferentes impresiones, lo que indica un rendimiento más estable y consistente dentro del sistema (20.9±0.5 Ω frente a 66.0±4.4 Ω). En consecuencia, se seleccionó la tinta ECI 1010 para el desarrollo de las galgas impresas.

3.2.- Selección de sustrato

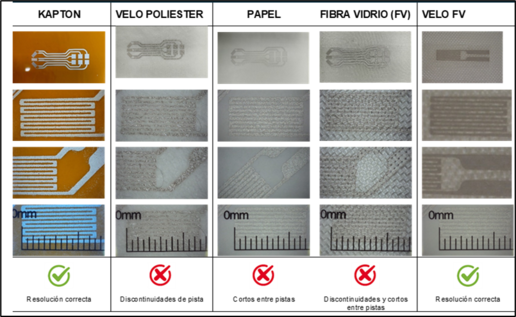

Se llevaron a cabo pruebas de impresión de galgas extensométricas sobre distintos sustratos, incluyendo kapton, velo de poliéster, papel, fibra de vidrio (290 g/m2) y velo de fibra de vidrio (30g/m2), con el objetivo de identificar los sustratos más adecuadas para una impresión precisa y funcional. Todas las impresiones se realizaron directamente sobre el sustrato, con excepción del velo de fibra de vidrio. En este último, se evaluó la transferencia de la impresión de la galga a través de poliuretano termoplástico (TPU Interxar TE-11C), dado que permite trasladar las pistas impresas a otros materiales. Los resultados mostraron que únicamente el kapton y el velo de fibra de vidrio permitieron una impresión satisfactoria, logrando una correcta definición de las pistas sin discontinuidades ni cortocircuitos. En contraste, la impresión sobre velo de poliéster presentó dificultades en la resolución de las pistas, con la formación de discontinuidades que afectaban la continuidad del sensor. Por su parte, en papel y en la impresión directa sobre fibra de vidrio, se observaron cortocircuitos entre las pistas, lo que compromete la funcionalidad del sensor (Figura 1).

Las galgas impresas sobre kapton y aquellas impresas sobre TPU transferidas a velo de fibra de vidrio fueron seleccionadas como las más adecuadas en términos de calidad de impresión, y por lo tanto aptas para su integración en los paneles de fibra de vidrio fabricados en el laboratorio.

3.3.- Caracterización de galgas impresas

3.3.1.- Factor de galga

El factor de galga (K) calculado para la galga extensométrica impresa, en función de las diferentes cargas aplicadas a la probeta, se determina utilizando la Ecuación (1).

| (1) |

Donde ΔR (Ω) representa el cambio en la resistencia, R0 (Ω) es la resistencia base del sensor y ε la deformación de la probeta debido a la carga aplicada. La deformación se ha medido a través de una galga comercial.

3.3.2.- Sensibilidad Lineal de la galga Extensométrica

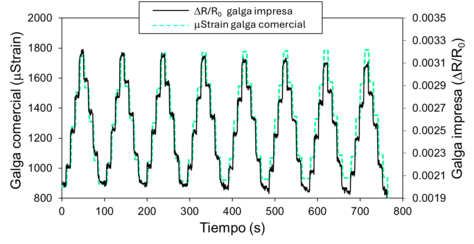

En la Figura 2 se muestra la respuesta electromecánica de la galga extensométrica impresa y una galga comercial frente a cargas de tracción y relajación, en un rango de unos 800 a 1800 Strains. Así, la galga comercial es la referencia de la deformación que se va sometiendo al sistema mientras se mide la variación de la resistencia de la galga impresa. La resistencia de la galga impresa aumenta cuando aumentan la tensión, y disminuye al disminuir la tensión. Aunque el cociente ΔR/R₀ muestra una ligera deriva a lo largo del tiempo, la amplitud máxima permanece prácticamente constante entre los distintos ciclos. (0.00113±0.00003).

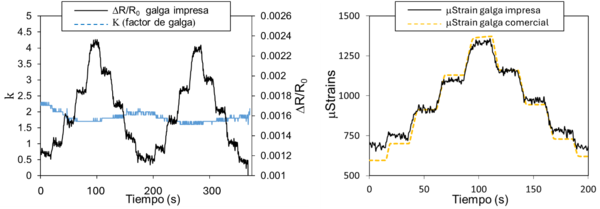

A partir de la ecuación (1), se calculó el factor de galga (K) correspondiente a cada punto de deformación, cuyos resultados se presentan en la Figura 3 (izquierda, curva azul). Como se puede observar, los valores obtenidos no son estrictamente constantes, lo que indica la necesidad de determinar ya sea un valor único representativo, o bien una función de transferencia que describa adecuadamente su variación. En la Figura 3 (derecha) se muestra la señal obtenida de la galga impresa, considerando un valor medio de factor de galga de K=1,78 ± 0.11, determinado a partir de los datos experimentales. Con este valor, se ha logrado reproducir los niveles de microdeformación registrados por la galga comercial, especialmente a las deformaciones más altas, lo que sugiere una buena correlación entre ambas mediciones.

3.4.- Laminado

Se fabricaron cuatro paneles de acuerdo con las especificaciones descritas en la sección 2.3. PANEL 1. Panel de referencia: Sin integración de galgas interlaminares; PANEL 2. Panel con galga comercial embebida: Diseñados para evaluar el efecto del posicionamiento de la galga comercial dentro del laminado; PANEL 3. Panel con galga impresa sobre kapton embebida: Destinados a analizar la viabilidad de integrar la galga impresa en un sustrato plástico de bajo gramaje; y PANEL 4. Panel con galga impresa sobre velo de fibra de vidrio embebida: Fabricado para estudiar la integración de la galga en un sustrato compatible con materiales compuestos.

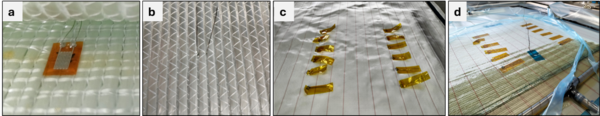

La Figura 4 muestra las etapas del proceso de fabricación de los paneles con galgas impresas embebidas.

El proceso de infusión con las galgas embebidas se llevó a cabo con éxito, garantizando que los hilos permanecieran adecuadamente protegidos durante todo el procedimiento. Tras retirar la protección, los hilos se encontraban en condiciones óptimas para realizar las conexiones necesarias, lo que evidencia la efectividad del proceso en la preservación de los componentes durante la infusión.

El contenido porcentual en volumen de resina de los paneles fue de aproximadamente un 47%, mientras que el contenido en volumen de fibra de vidrio fue de un 53%. No se observaron poros en los paneles. Los resultados obtenidos son consistentes con lo esperado bajo las condiciones de curado empleadas.

3.5.- Ensayos de tracción y compresión de los cupones

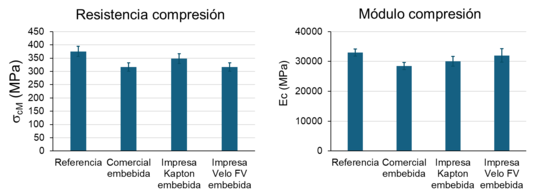

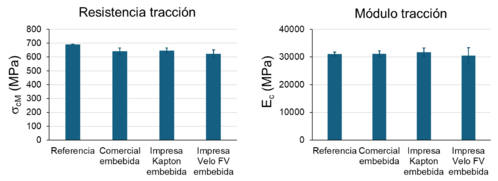

La inclusión de la galga dentro del laminado de reparación puede afectar las propiedades mecánicas del material, por lo que su impacto debe ser analizado en detalle. En la Figura 5 se presenta un resumen de los resultados obtenidos en los cuatro paneles fabricados para ensayos de compresión y en la Figura 6 para los ensayos de tracción, junto con los gráficos ilustrativos.

| PANEL | Tipo de Galga | Resistencia compresión

cM (MPa) |

Módulo compresión

Ec (MPa) |

| PANEL 1 | Referencia | 375,38 | 32999 |

| PANEL 2 | Comercial embebida | 316,25 | 28452 |

| PANEL 3 | Impresa en Kapton embebida | 348,07 | 30022 |

| PANEL 4 | Impresa en Velo FV embebida | 315,92 | 31993 |

Se tomaron los valores del Panel 1 como referencia, siendo los valores más altos de resistencia a compresión y módulo de Young, al no haberse embebido galgas en capas intermedias. Se observó una disminución de resistencia del 7% al 15% al incorporar las galgas dentro de los laminados, siendo el Panel 3 (con galga impresa en kapton embebida) el que mostró mejores resultados.

Por otro lado, la reducción del módulo de Young varió entre un 3% y un 14% con la inclusión de las galgas en el laminado. En particular, el Panel 4 presentó una disminución del 3%, mientras que el Panel 3, con galgas impresas en kapton embebidas, mostró una reducción del 9%.

| PANEL | Tipo de Galga | Resistencia tracción

cM (MPa) |

Modulo tracción

Ec (MPa) |

| PANEL 1 | Referencia | 690.51 | 31005 |

| PANEL 2 | Comercial embebida | 640.77 | 31167 |

| PANEL 3 | Impresa en Kapton embebida | 646.70 | 31728 |

| PANEL 4 | Impresa en Velo FV embebida | 623.66 | 30449 |

En los ensayos de tracción, también se produjo una disminución en la resistencia a la tracción al embeber las galgas en los laminados. Se observó una reducción de la resistencia entre un 6% y un 10%, obteniendo los mejores resultados en el Panel 3 (con galga impresa en kapton embebida). En cuanto al módulo de tracción, no se registró una disminución relevante con la inclusión de las galgas en el laminado.

En base a estos resultados, el uso de galgas impresas, sobre velo de fibra de vidrio y kapton de bajo espesor, es una opción viable para la monitorización de deformaciones internas en composites. La reducción en las propiedades mecánicas a nivel de cupón se considera asumible y, además, inferior a la observada con la galga comercial.

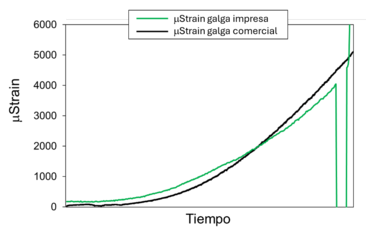

3.6.- Comparación de galga impresa y comercial.

Finalmente, se evaluó el comportamiento de la galga impresa y la galga comercial durante un ensayo de tracción hasta rotura. Las respuestas de ambas galgas fueron medidas de forma simultánea. En la siguiente figura se muestra la evolución de la microdeformación a lo largo del tiempo. La gráfica evidencia la similitud en las mediciones obtenidas por ambas galgas, lo que confirma la coherencia y fiabilidad del sensor impreso frente a la referencia comercial.

4. Conclusión

En conclusión, el estudio demuestra que el uso de galgas extensométricas impresas, especialmente sobre sustratos de kapton, es una opción viable y prometedora para la monitorización de estructuras compuestas, como las palas de aerogeneradores. Además, los velos de fibra de vidrio se presentan también como una alternativa interesante, tanto por su compatibilidad con materiales compuestos como por su potencial para integrarse sin afectar las propiedades mecánicas del sistema de forma muy notable. La selección de la tinta ICE 1010 permitió una excelente reproducibilidad en la resistencia eléctrica, y el proceso de embebido de las galgas en la infusión aseguró su óptima funcionalidad. A pesar de algunas diferencias en la respuesta en comparación con las galgas comerciales, las galgas impresas ofrecen ventajas como flexibilidad, ligereza y adaptabilidad, sin comprometer significativamente las propiedades mecánicas del material. Además, su capacidad de impresión sobre grandes áreas y la minimización de las conexiones eléctricas abren nuevas posibilidades para su aplicación en la monitorización estructural, lo que respalda su viabilidad para la reparación de la raíz de la pala en el sector eólico.

5. Agradecimientos

Los autores agradecen al Gobierno de Navarra por la financiación del proyecto ROOTFIX, a través de la convocatoria 2022 de Ayudas para realizar proyectos de I+D. Asimismo, agradecen a Nabrawind Technologies por su colaboración en el proyecto y su valioso apoyo con materiales y asesoramiento.

6. Bibliografía

[1] IEA. Wind - Fuels & Technologies - IEA (2024) https://www.iea.org/energy-system/renewables/wind#tracking.

[2] Global Wind Power Market Report 2021–2027; Research and Markets: Dublin, Ireland, 2021.

[3] Leon Mishnaevsky, Jr., Root Causes and Mechanisms of Failure of Wind Turbine Blades: Overview, Materials, 15(9), 2959; 2022. doi: 10.3390/ma15092959

[4] Sierra-Peréz, J.; Torres-Arredondo MA.; and Güemes A.; Damage and nonliearities detection in wind turbine blades based on strain field pattern recognition. FBGs, OBR and strain gauges, Composite Structures, 135, 156-166, 2016. https://doi.org/10.1016/j.compstruct.2015.08.137

[5] Choi, SW.; Farinholt, K.M.; Taylor, S.G.; Light-Marquez, A. and Park, G.; Damage Identification of Wind Turbine Blades Using Piezoelectric Transducers, Shock and Vibration, 430854, 2014. https://doi.org/10.1155/2014/430854

[6] Park, S., & Kim, J. H. (2024). Screen printing-enabled nanomanufacturing of sensors and electronics (pp. 3–31). Elsevier BV. https://doi.org/10.1016/b978-0-323-99147-6.00002-8

[7] Meng, Q.; Liu, Z.; Han, S.; Xu, L.; Araby, S.; Cai, R.; Zhao, Y.; Lu, S.; Liu, T. A, Facile Approach to Fabricate Highly Sensitive, Flexible Strain Sensor Based on Elastomeric/Graphene Platelet Composite Film. J. Mater. Sci. 54 (15), 10856−10870, 2019. https://doi.org/10.1007/s10853-019-03650-1

[8] Lin, Y.; Dong, X.; Liu, S.; Chen, S.; Wei, Y.; Liu, L. Graphene−Elastomer Composites with Segregated Nanostructured Network for Liquid and Strain Sensing Application. ACS Appl. Mater. Interfaces, 8 (36), 24143−24151, 2016. DOI: 10.1021/acsami.6b08587

[9] Chen, J.; Zhu, Y.; Jiang, W. A Stretchable and Transparent Strain Sensor Based on Sandwich-like PDMS/CNTs/PDMS Composite Containing an Ultrathin Conductive CNT Layer. Compos. Sci. Technol., 186, No. 107938, 2020. https://doi.org/10.1016/j.compscitech.2019.107938

[10] Xiang, D.; Zhang, X.; Harkin-Jones, E.; Zhu, W.; Zhou, Z.; Shen, Y.; Li, Y.; Zhao, C.; Wang, P. Synergistic Effects of Hybrid Conductive Nanofillers on the Performance of 3D Printed Highly Elastic Strain Sensors. Composites, Part A, 129, No. 105730, 2020. https://doi.org/10.1016/j.compositesa.2019.105730

[11] Arnesh K. Bose, Xingzhe Zhang, Dinesh Maddipatla, Simin Masihi, Masoud Panahi, Binu Baby Narakathu, Bradley J. Bazuin, John D. Williams, Michael F. Mitchell, and Massood Z. Atashbar, Screen-Printed Strain Gauge for Micro-Strain Detection Applications, IEEE SENSORS JOURNAL, V. 20, N. 21, 2020. doi: 10.1109/JSEN.2020.3002388

[12] Md Alamgir Hossain, Gabriela Plautz-Ratkovski, Joshua DeGraff, Tarik J. Dickens, Zhiyong Liang, Curtis Hill, Jennifer Jones, and Subramanian Ramakrishnan; Tuning Printability and Adhesion of a Silver-Based Ink for High-Performance Strain Gauges Manufactured via Direct Ink Writing, ACS Omega 10, 1429−1439, 2025. https://doi.org/10.1021/acsomega.4c09042

Document information

Published on 21/01/26

Accepted on 15/10/25

Submitted on 14/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 3 - Caracterización Experimental, 2026

DOI: 10.23967/r.matcomp.2025.09.31

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?