- 1. Introducción

Los materiales termoplásticos reforzados con fibra de carbono (CFRTP) se utilizan cada vez más en diferentes sectores industriales por su excelente relación resistencia/peso y otras ventajas como su reciclabilidad o su vida útil ilimitada [1, 2]. Una de las ventajas de los CFRTP es que estos materiales permiten el procesado automático en un solo paso mediante consolidación in-situ. Para ello es necesario calentar el material sobre su temperatura de fusión con el fin de conseguir la consolidación entre las distintas capas del material. Aunque existen diversas formas de calentar el material de forma efectiva cómo son láser, lámparas “flash” o el uso de gases a alta temperatura, en este trabajo vamos a estudiar la posibilidad del uso de ultrasonidos. Aunque existen varios trabajos de consolidación por ultrasonidos, todavía no se conocen las posibilidades y limitaciones de esta tecnología [3-6].

La consolidación por ultrasonidos es un proceso de unión que emplea vibraciones de alta frecuencia (20–40 kHz) y baja amplitud (20–100 μm) para generar calor por fricción y deformación viscoelástica [7, 8], lo que provoca el fundido y unión de los materiales. Durante este proceso, las piezas se colocan entre el sonotrodo y un soporte rígido. El sonotrodo aplica presión y vibraciones, generando el calor necesario para fundir y unir los materiales [9], permitiendo así una consolidación "in situ" [10]. Los parámetros clave —amplitud, fuerza y tiempo de unión— son cuidadosamente controlados para asegurar una unión uniforme y de calidad.

Este proceso se regula principalmente mediante la amplitud y la velocidad del sonotrodo, siendo esta última un parámetro clave. En este trabajo se estudia cómo afectan la amplitud y la velocidad del proceso a la calidad de las uniones obtenidas por consolidación por ultrasonidos, mostrando cómo estos parámetros influyen en las propiedades del material final.

- 2. Procedimiento experimental

- 2.1. Materiales

Se utilizó una cinta unidireccional de poliamida 6 reforzada con fibra de carbono (CF/PA6) como material base en este estudio. Esta cinta presenta un espesor de 0.2 mm, un ancho de 6.35 mm y un contenido de fibra del 54 % en masa. Su temperatura de transición vítrea y su temperatura de fusión son de 58 °C y 220 °C, respectivamente.

- 2.2. Proceso de consolidación por ultrasonidos

El proceso se llevó a cabo con un equipo especialmente diseñado, con una punta metálica (sonotrodo) que genera calor mediante vibraciones longitudinales y fricción. El sonotrodo también aplica presión para facilitar la unión. De cada material, se prepararon tiras de 220 mm de largo. Se colocaron dos tiras sobre un soporte metálica rígida (anvil) (Figura 1), y el sonotrodo se desplazó a lo largo de ellas a diferentes velocidades (1, 2, 5, 10 mm/s).

- 2.3. Caracterización morfológica

Las muestras se cortaron, se encapsularon en resina y se pulieron para observar la sección transversal a través de microscopía óptica (ZEISS Axio Imager.M1m) y se utilizó el software ImageJ para medir la porosidad. Además, se midió el espesor y el ancho en varios puntos de las muestras (punto inicial, punto medio y punto final), indicados en la Figura 1, con un micrómetro.

- 2.4. Propiedades mecánicas

La resistencia mecánica se evaluó mediante ensayos de cortadura interlaminar [11]. Las pruebas se realizaron a 1 mm/min en una máquina Ibertest STIB-200W (célula de carga de 10 kN). Las probetas se fabricaron con 4 tiras de material (Figura 2), unidas a diferentes velocidades: 1, 2 y 5 mm/s, en este caso. Para delimitar el área de unión, de 5 mm x 5 mm, se utilizó una lámina de poliimida.

- 3. Resultados

El análisis de las secciones transversales (Figura 3) revelan que, tanto para el material de referencia como el unido a baja velocidad (1 mm/s), existe una porosidad muy baja. Sin embargo, a 2 mm/s ya aparecen zonas donde el termoplástico no llega a rellenar completamente la región interlaminar. A 5 mm/s, estos huecos se hacen más grandes, pudiéndose observar también porosidad intralaminar.

Figura 3. Imágenes ópticas en corte transversal de muestras CF/PA6 unidas a 1 mm/s (izquierda) y 5 mm/s (derecha).

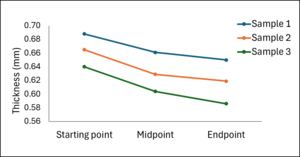

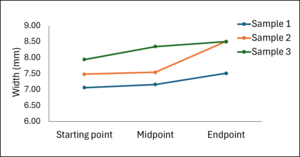

También se observó una reducción en el espesor de las muestras unidas, junto con una ligera variación a lo largo de la dirección de la unión. A medida que el sonotrodo avanza, el espesor disminuye hasta 0.05 mm, lo que va acompañado por un aumento de anchura de la muestra (Figura 4), probablemente por el aumento de temperatura del sonotrodo durante la consolidación. Esta variación de espesor podría ser reducido o minimizado mediante el control de los parámetros del proceso, lo que se estudiará en futuros trabajos.

En cuanto a la resistencia a cortadura interlaminar, la muestra unida a 1 mm/s obtuvo el valor más alto (Figura 5), coincidiendo con las de menor porosidad y grosor. Las velocidades más altas (2 y 5 mm/s) dieron resistencias máximas de 40 MPa y 35 MPa, respectivamente, debido a un menor tiempo de unión.

Figura 5. Curvas de resistencia a cortadura de muestras de CF/PA6 procesadas a diferentes velocidades.

- 4. Conclusiones

En este trabajo, se ha evaluado cómo afectan la velocidad de unión y la amplitud en un proceso de consolidación por ultrasonidos aplicado a materiales termoplásticos reforzados. Como era de esperar, al aumentar la velocidad disminuye la resistencia de la unión. En el caso de CF/PA6, la probeta soldada a 1 mm/s, mostró la mayor resistencia y menor porosidad. A velocidades mayores (2 mm/s y 5 mm/s), por lo contrario, dieron lugar a una reducción del 15% y 25% en la resistencia, respectivamente, acompañado de valores de porosidad mayores. De los resultados anteriores se puede concluir que la consolidación por ultrasonidos es un proceso adecuado para procesar pequeñas muestras de polímeros con punto de fusión medio, cómo es la poliamida (220 °C). En futuros trabajos se estudiará el efecto de otros parámetros, como la amplitud y la presión, con el objetivo de mejorar tanto la eficiencia y velocidad del proceso, así como la posibilidad de fabricar laminados de varias capas.

Agradecimientos

Los autores agradecen a Jesús de la Concepción Viñas por su apoyo en el taller. Este trabajo fue financiado parcialmente por la UE Next Generation y la Junta de Castilla y León, dentro de los Planes Complementarios de I+D con las Comunidades Autónomas, Componente 17, Inversión 1 (C17.I1) del plan de recuperación, transformación y resiliencia, los proyecto BIOINSP-CFRP, PID2020-119003 GB-I00 y USC-CFRTP, PID2023–150637OB-I00 financiados por MICIU/ AEI /10.13039/501100011033. También se agradece el apoyo del programa INFRARED y del programa de contratos para personal investigador (TE-2022, PTA), Consejería de Educación de la Junta de Castilla y León, y del Fondo Europeo de Desarrollo Regional (FEDER), “Europa impulsa nuestro crecimiento”. R. Guzmán de Villoria agradece la financiación del "Programa de Consolidación Investigadora" (CNS2022-136070 financiada por MICIU/AEI /10.13039/501100011033 y por la Unión Europea NextGenerationEU/PRTR). J. Bautista agradece el apoyo del Programa Investigo financiado por la UE Next Generation.

Referencias

- 1. H. Sharun, B. Satish Shenoy, K.N. Chethan, Review on carbon fiber reinforced polymer (CFRP) and their mechanical performance, Mater Today Proc. 19 (2019) 658–62. doi: 10.1016/j.matpr.2019.07.749.

- 2. B. Parveez B, M.I. Kittur, I.A. Badruddin, S. Kamangar, M. Hussien, M.A. Umarfarooq, Scientific Advancements in Composite Materials for Aircraft Applications: A Review, Polymers (Basel). 14 (2022) 5007. doi: 10.3390/POLYM14225007.

- 3. Soccard, E. (2007). Ultrasonic assembly method (Patent WO2007003626A1), Rizzolo, R. H., & Walczyk, D. F. (2016). Ultrasonic consolidation of thermoplastic composite prepreg for automated fiber placement. J. Thermoplastic Compos. Mater., 29(11), 1480–1497., Kirby, M., Naderi, A., & Palardy, G. (2022). Predictive Thermal Modeling and Characterization of Ultrasonic Consolidation Process for Thermoplastic Composites, J. Manuf. Sci. Eng. Mar 2023, 145(3): 031009

- 4. Jongbloed B, Teuwen J, Benedictus R, Villegas IF (2020) On differences and similarities between static and continuous ultrasonic welding of thermoplastic composites. Compos B Eng 203:108466

- 5. Jongbloed B, Vinod R, Teuwen J, Benedictus R, Villegas IF (2022) Improving the quality of continuous ultrasonically welded thermoplastic composite joints by adding a consolidator to the welding setup. Compos Part A Appl Sci Manuf 155:106808

- 6. Rizzolo RH, Walczyk DF (2015) Ultrasonic consolidation of thermoplastic composite prepreg for automated fiber placement. doi: 101177/0892705714565705 29:1480–1497

- 7. R. Truckenmüller, R. Ahrens, Y. Cheng, G. Fischer, and V. Saile, “An ultrasonic welding based process for building up a new class of inert fluidic microsensors and -actuators from polymers,” Sens Actuators A Phys, vol. 132, no. 1 SPEC. ISS., pp. 385–392, Nov. 2006, doi: 10.1016/J.SNA.2006.04.040.

- 8. D. Stavrov, H.E.N. Bersee, Resistance welding of thermoplastic composites-an overview, Compos Part A Appl Sci Manuf. 36 (2005) 39–54. doi: 10.1016/J.COMPOSITESA.2004.06.030.

- 9. I. Fernandez Villegas, B. Valle Grande, H. E. N. Bersee, and R. Benedictus, “A comparative evaluation between flat and traditional energy directors for ultrasonic welding of CF/PPS thermoplastic composites,” Compos Interfaces, vol. 22, no. 8, pp. 717–729, Oct. 2015, doi: 10.1080/09276440.2015.1053753.

- 10. R. Schledjewski, “Thermoplastic tape placement process - In situ consolidation is reachable,” Plastics, Rubber and Composites, vol. 38, no. 9–10, pp. 379–386, Dec. 2009, doi: 10.1179/146580109X12540995045804.

- 11. P. N. Dreher, A. R. Chadwick, and S. Nowotny, “Optimization of in-situ thermoplastic automated fiber placement process parameters through DoE,” SAMPE Europe, France Sep. 2019.

Document information

Accepted on 06/07/25

Submitted on 16/05/25

Licence: Other