1. Introducción

Los compuestos de fibra de carbono reforzados con polímeros (CFRP) [1] se han consolidado en diversas industrias por su alta resistencia, rigidez y durabilidad. Sin embargo, su estructura en láminas unidireccionales los hace propensos a la deslaminación, un fallo que limita su vida útil. Paralelamente, las técnicas alternativas de unión también se han convertido en un tema de relevancia en la industria, reemplazando a los convencionales tornillos y remaches la unión adhesiva ha ganado relevancia frente a métodos tradicionales, permitiendo reducir peso, mejorar la distribución de tensiones y unir materiales disímiles. A pesar de sus ventajas, la interfaz adhesivo-material sigue siendo un punto crítico donde pueden iniciarse grietas, lo que ha impulsado investigaciones sobre el refuerzo del adhesivo, tratamientos superficiales y optimización de espesores.

También hay que tener en cuenta las propiedades tanto físicas, químicas como mecánicas del material que se va a adherir y en especial un adecuado tratamiento de las superficies que servirán de unión, sobre todo en polímeros reforzados con fibras debido a la baja tensión superficial y mojabilidad que presentan, además, este tipo de uniones provocan un aumento en la energía de disipación plástica en la fractura de la junta adhesiva [2]. El comportamiento de estas uniones se ve afectado por factores ambientales como la temperatura[3][4] y la fatiga [5], haciendo esencial optimizar la distribución de tensiones. En este contexto, las uniones "single lap" se han convertido en un estándar para analizar la propagación de grietas y el rendimiento mecánico. Aunque el modo I de fractura ha sido ampliamente estudiado, en muchas aplicaciones reales predominan fallos en modo II, asociados a esfuerzos de cizalladura y deslizamiento. La combinación de estudios en modo I y II permite un análisis más completo de las uniones adhesivas.

Además, la exposición prolongada a ambientes salinos [6], [7] y condiciones higrotérmicas puede degradar las propiedades mecánicas del adhesivo, afectando su resistencia y cohesión con el CFRP. Este estudio evalúa el comportamiento de uniones adhesivas bajo fatiga en modo II, considerando el efecto de la degradación en distintos periodos de exposición y su impacto en la iniciación y crecimiento de grietas.

2. Materiales utilizados

El material utilizado como sustrato es un compuesto de matriz epoxi y refuerzo de fibra de carbono unidireccional con el nombre comercial MTC510-UD300-HS-33% RW. La Tabla 1 muestra sus propiedades mecánicas. El proceso utilizado en su fabricación ha sido mediante moldeo y vacío, empleando el ciclo de curado térmico recomendado por el fabricante del preimpregnado. Las fibras que lo componen se dispusieron en una orientación unidireccional a 0°.

| Módulo elástico a | Tensión de rotura a tracción a | Módulo a cortante b | Tensión de cortadura b | |||

| Material | E11 (GPa) | E22 (GPa) | σ11 (MPa) | σ22 (MPa) | G12 (GPa) | τmáx (MPa) |

| 3MTM DP8810NS | 122

CV=8,5% |

8,5

CV=8% |

1156

CV=12,5% |

28

CV=11,8% |

5,2

CV=9,8% |

37

CV=2% |

| a ASTM D 3039M [8] b ASTM D 3518M [9] | ||||||

Para la realización de las uniones adhesivas se utilizaron las mismas probetas tanto para ambiente salino como cámara climática, mediante un adhesivo con base epoxi, bajo el nombre comercial Loctite® EA 9461. Para el pegado, la superficie del material ha sido previamente tratada. Una vez que se ha completado el ciclo de curado del adhesivo propuesto por el fabricante se procede a mecanizar el laminado para obtener las probetas objeto de ensayo, con el acabado y las dimensiones finales de: ancho 20 mm y longitud 150 mm y la distancia de inicio de grieta, para modo II es de 25 mm. El espesor total en ambos casos para cada probeta fue de 4,3 ± 0,1 mm. Una película anti adhesiva de PTFE de 12 μm de espesor se coloca entre los sustratos en uno de sus extremos y actuará como iniciador del proceso de delaminación.

3. Metodología experimental

3.1. Preparación de superficie

El material compuesto utilizado como sustrato se acondicionó superficialmente mediante abrasivo manual, lija de grano P220. Una vez tratada la superficie, se procedió a su limpieza con acetona, para el posterior proceso de encolado.

3.2. Procesos de degradación ambiental

La finalidad de los procesos de degradación es evaluar la calidad de la unión adhesiva en función del tiempo y de diferentes agentes externos. Dichos agentes pueden afectar tanto al adhesivo como al compuesto, lo que puede provocar un fallo en su cohesión e interferir tanto a la intercara adhesivo-sustrato como a sus componentes individualmente.

En este estudio se analiza el efecto del envejecimiento higrotérmico y ambiente salino. En ambos casos los tiempos de exposición fueron de: 1, 2, 4 y 12 semanas.

- 3.2.1. Proceso de envejecimiento higrotérmico

Para simular aceleradamente el proceso higrotérmico, se utilizó una cámara climática marca Vötsch, modelo VC 2020, que fue programada para mantener unas condiciones ambientales de temperatura constante de 60ºC y una humedad relativa del 70%.

- 3.2.2. Proceso de envejecimiento en cámara de niebla salina

En este caso, se ha utilizado la cámara Köheler DCTC 1200 P. Las condiciones dentro de la cámara se han mantenido constantes, temperatura media de 35ºC ± 2ºC, humedad relativa del 89%, presión del aire de 1,2 bares y solución salina preparada disolviendo cloruro sódico calidad “p.a.” en agua destilada desmineralizada con una concentración de 50g/l y una densidad relativa entre 1,0255 y 1,04 y un pH entre 6,5 y 7,2 y un flujo de solución salina entre 1 y 2 ml/h.

- 3.3. Caracterización del comportamiento del material frente a deslaminación

Para estudiar la influencia que los diferentes periodos de envejecimiento tienen sobre el fenómeno de delaminación, en condiciones estáticas, se ha utilizado como parámetro de estudio la tasa de liberación de energía GIIC, con muestras tipo ENF que sigue la norma ASTM 7905/D7905M-19e1 – 14 [10] se ha utilizado la teoría de la calibración experimental de la flexibilidad (NPC), cuya fórmula se puede ver en la ecuación (1):

(1)

donde B es el ancho de la probeta, Pmáx la carga máxima aplicada, a0 la grieta inicial y m es función de la flexibilidad. Para obtener el valor de m se carga y descarga la probeta en la zona elástica y se adquieren los valores de carga y desplazamiento. Se realiza esta operación en todas las probetas con distintos valores de grieta a, los cuales son: 0, 15, 20, 25, 30, 35 y 40 mm. Obtenidas las pendientes que nos proporciona cada ensayo, calculamos el valor de m.

Todas las probetas se ensayaron utilizando una máquina servohidráulica marca MTS Mod. 810 equipada con una célula de carga 5 kN. El avance de la fisura fue monitorizado usando una cámara de alta resolución.

- 3.3.1. Caracterización dinámica, fatiga

Con el objetivo de analizar cómo influyen el ambiente salino y el higrotérmico en la resistencia a la deslaminación por fatiga en modo II de uniones adhesivas, se estudian tanto la fase de iniciación como la de crecimiento de grieta. La iniciación se considera cuando aparece una grieta visible, y se evalúa mediante curvas de fatiga ΔG-N, estableciendo siete niveles fijos de energía de deslaminación basados en valores críticos obtenidos de ensayos estáticos previos. Los ensayos se realizan bajo control de desplazamiento con un coeficiente de asimetría R = 0.1 y todos los ensayos se ejecutaron a una frecuencia de 3 Hz.

Para el crecimiento de grieta, se mide la evolución de su longitud mediante un microscopio 70x montado sobre un sistema con micrómetros. A partir del inicio de la deslaminación se calcula la velocidad de propagación da/dN, utilizando los valores medios de longitud de grieta y de carga en ese intervalo.

4. Resultados experimentales

4.1. Régimen estático:

La Tabla 2 presenta los resultados experimentales obtenidos bajo condiciones de carga estática para la unión adhesiva analizada. Se muestra la tasa crítica de liberación de energía GIIC tras distintos periodos de exposición en ambientes de niebla salina y cámara higrotérmica. Para cada periodo, se ensayaron cinco probetas.

Los datos evidencian una tendencia común en ambos entornos de degradación: la energía de fractura aumenta con el tiempo de exposición, alcanzando un valor máximo antes de las doce semanas. A las 12 semanas, se observa una disminución en la resistencia a la delaminación respecto al material no envejecido. El punto más crítico en el ambiente salino se da a las 4 semanas, cuando se alcanza la tasa de liberación de energía más alta en comparación con las probetas no expuestas. A las 12 semanas, dicha tasa se reduce aproximadamente un 8%.

| Tabla 2. Resultados en estático en modo II en función del tiempo de exposición y del ambiente | |||||||||||||||||

|

4.2. Régimen dinámico:

4.2.1. Iniciación del proceso de deslaminación

Para mejorar la fiabilidad en la evaluación de los resultados experimentales, se realizó un análisis probabilístico del comportamiento a fatiga usando un modelo de regresión de Weibull propuesto por Castillo [11], adecuado para materiales compuestos. En Figura 2 se muestran las curvas de iniciación a fatiga en modo II para distintos tiempos de exposición (1, 2, 4 y 12 semanas), que corresponden (a, b, c y d) respectivamente, comparándolas todas ellas con el material no expuesto y considerando una probabilidad de fallo del 5%.

| [a] | [b] |

|

|

| [c] | [d] |

|

|

| Figura 2. Curvas de iniciación a fatiga, nivel de solicitud frente al número de ciclos. Probabilidad de rotura del 5%. | |

Para el material no expuesto, el campo de vida a fatiga en modo II varía entre el 60% (bajo número de ciclos) y el 20% (alto número de ciclos) de su capacidad estática. Tras una semana de exposición, el material sometido a ambiente salino conserva entre el 50% y el 22%, mientras que en ambiente higrotérmico desciende al 44% y 14%, respectivamente, lo que indica una mayor degradación en condiciones higrotérmicas, sobre todo en la región de alto número de ciclos.

Con dos semanas de exposición, el material en niebla salina alcanza el 60% y 26%, y en ambiente higrotérmico el 47% y 20%, manteniéndose la tendencia, aunque con menor diferencia que tras una semana. A las cuatro semanas, los resultados son similares: en ambiente salino, 61% y 26%; en higrotérmico, 47% y 25%.

Finalmente, tras doce semanas, el material en ambiente salino conserva el 59% y 18%, mientras que en ambiente higrotérmico cae al 35% y 15%, acentuando la diferencia entre ambos entornos. En conjunto, estos resultados reflejan un deterioro más pronunciado en condiciones higrotérmicas, especialmente con exposiciones prolongadas y en la zona de fatiga a alto número de ciclos.

Los resultados evidencian el impacto de los procesos de degradación en la unión adhesiva. Mientras que bajo carga estática inicial se observaba una mejora en la resistencia a la deslaminación, especialmente en ambiente salino, bajo fatiga esta mejora no se mantiene: el comportamiento en ambiente salino es similar al del material no expuesto. En cambio, la exposición higrotérmica provoca una notable reducción de la resistencia en la zona de bajo número de ciclos, lo que implica una disminución significativa del campo de vida a fatiga, aunque esta reducción no se observa en la zona de alto número de ciclos.

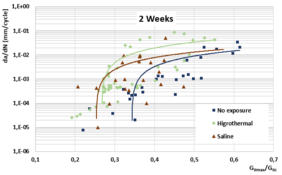

4.2.2. Velocidad de crecimiento de la deslaminación

La Figura 3 muestra la relación entre la velocidad de crecimiento de grieta por fatiga y la tasa de liberación de energía máxima normalizada (GIImax/GIIc) en uniones adhesivas de CFRP sometidas a distintos periodos de exposición (1, 2, 4 y 12 semanas) en ambientes salinos e higrotérmicos, comparadas con el material sin exposición. En general, el material no expuesto presenta menor velocidad de propagación de grieta, lo que indica mejor resistencia a fatiga.

Las muestras envejecidas requieren valores más bajos de GIImax/GIIc para alcanzar las mismas velocidades de propagación, aunque en algunos casos, especialmente en exposiciones cortas (1 y 2 semanas), su comportamiento se aproxima al del material sin degradación.

Comparando los entornos, se observa que las muestras en niebla salina tienden a degradarse más rápidamente y a mostrar una mayor velocidad de propagación de grietas conforme avanza la exposición. Las muestras en ambiente higrotérmico también se degradan, pero de forma más gradual y estable.

| [a] | [b] |

|

|

| [c] | [d] |

|

|

| Figura 3. Velocidad de crecimiento de grieta por fatiga frente a la tasa de relajación de energía máxima normalizada para los diferentes periodos de exposición estudiados.

| |

5. Superficie de fractura

El comportamiento de las uniones adhesivas se ve afectado por las condiciones ambientales, especialmente en presencia de humedad y salinidad, que aceleran su degradación. Se analizaron mediante microscopía electrónica (SEM) las superficies de fractura tras ensayos de fatiga en modo II, evaluando el efecto de distintos tiempos de exposición (sin envejecimiento, 1 y 12 semanas). Una muestra representativa de las imágenes obtenidas se presenta en la Figura 1, donde se observan fracturas de tipo cohesivo. Estas imágenes revelan una pérdida progresiva de las marcas características del modo II, así como un aumento de la planitud de las superficies con el incremento del tiempo de exposición, lo que indica un debilitamiento de la matriz epoxi. Tanto el envejecimiento salino como el higrotérmico generan patrones similares de degradación,aunque el deterioro es más acusado en ambiente salino y mostrando mayores impurezas en el patrón.

Figura 4. Superficies de fractura del adhesivo, en modo II a distintos periodos de exposición, tanto en ambiente salino como higrotérmico

6. Conclusiones

Este estudio analizó el comportamiento de uniones adhesivas epoxi sobre laminados de carbono/epoxi unidireccional bajo fatiga en modo II, considerando distintos tiempos de exposición a ambientes salinos e higrotérmicos. Bajo carga estática, ambos entornos provocan inicialmente un aumento de la energía que la unión puede soportar, especialmente en exposiciones cortas en ambiente salino, pero tras 12 semanas se produce una pérdida de capacidad resistente, más marcada en condiciones higrotérmicas. En la fase de iniciación por fatiga, el ambiente higrotérmico muestra el peor desempeño durante toda la vida en fatiga, mientras que el material expuesto a salinidad presenta una menor degradación y un comportamiento más próximo al material sin envejecer. En cuanto al crecimiento de grieta, bajo condiciones higrotérmicas la propagación se mantiene estable hasta las 4 semanas y disminuye a las 12 semanas, acercándose al comportamiento del material no envejecido; en cambio, en ambiente salino el comportamiento se estabiliza tras dos semanas, aunque tras una semana se detecta mayor sensibilidad en la zona de baja velocidad de propagación. Las superficies de fractura muestran fallos mayoritariamente cohesivos; el material sin envejecer presenta fractura más frágil, mientras que los envejecidos muestran una topografía más rugosa y dúctil, con mayor irregularidad y partículas desprendidas a mayor tiempo de exposición. En conjunto, se concluye que la exposición ambiental acelera la degradación del adhesivo, especialmente en condiciones salinas, lo que compromete la integridad de la unión adhesiva y su capacidad de transferencia de carga.

Agradecimientos

Los autores agradecen el apoyo financiero del Vicerrectorado de Investigación de la Universidad de Oviedo a través del Plan de Apoyo y Promoción a la Investigación, proyecto PAPI-22-PF-16.

Referencia

[1] I. Floros and K. Tserpes, “Fatigue crack growth characterization in adhesive CFRP joints,” Compos Struct, vol. 207, pp. 531–536, Jan. 2019, doi: 10.1016/J.COMPSTRUCT.2018.09.020.

[2] G. Viana, M. Costa, M. D. Banea, and L. F. M. Da Silva, “A review on the temperature and moisture degradation of adhesive joints,” Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, vol. 231, no. 5, pp. 488–501, 2017, doi: 10.1177/1464420716671503.

[3] P. Coronado, A. Argüelles, J. Viña, and I. Viña, “Influence of low temperatures on the phenomenon of delamination of mode I fracture in carbon-fibre/epoxy composites under fatigue loading,” Compos Struct, vol. 112, no. 1, pp. 188–193, Jun. 2014, doi: 10.1016/J.COMPSTRUCT.2014.02.007.

[4] C. B. G. Brito, R. C. M. Sales, and M. V. Donadon, “Effects of temperature and moisture on the fracture behaviour of composite adhesive joints,” Int J Adhes Adhes, vol. 100, Jul. 2020, doi: 10.1016/j.ijadhadh.2020.102607.

[5] F. Castro Sousa, A. Akhavan-Safar, R. J. C. Carbas, E. A. S. Marques, and L. F. M. da Silva, “Experimental behaviour and fatigue life prediction of bonded joints subjected to variable amplitude fatigue,” Int J Fatigue, vol. 190, p. 108583, Jan. 2025, doi: 10.1016/J.IJFATIGUE.2024.108583.

[6] P. Vigón, A. Argüelles, M. Lozano, and J. Viña, “Fracture analysis under modes I and II of adhesive joints on CFRP in saline environment,” Npj Mater Degrad, vol. 8, no. 1, p. 117, Nov. 2024, doi: 10.1038/s41529-024-00535-w.

[7] A. Argüelles, I. Viña, P. Vigón, M. Lozano, and J. A. Viña, “Study of the fatigue delamination behaviour of adhesive joints in carbon fibre reinforced epoxy composites, influence of the period of exposure to saline environment,” Sci Rep, vol. 12, no. 1, 2022, doi: 10.1038/s41598-022-23378-4.

[8] ASTM, “ASTM D3039M-17. Standard test method for tensile properties of polymer matrix composite materials.,” American Society for Testing and Materials.

[9] ASTM, “ASTM D3518M-18. Standard test method for in-plane shear response of polymer matrix composite materials by tensile test of a +/-45° laminate.,” American Society for Testing and Materials.

[10] ASTM, “ASTM D7905/D7905M-14: Standard Test Method for Determination of the Mode II Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer,” American Society for Testing and Materials, 2014, doi: 10.1520/D7905.

[11] E. Castillo, A. Fernández-Canteli, H. Pinto, and M. López-Aenlle, “A general regression model for statistical analysis of strain-life fatigue data,” Mater Lett, vol. 62, no. 21–22, pp. 3639–3642, Aug. 2008, doi: 10.1016/j.matlet.2008.04.015.

Document information

Published on 21/01/26

Accepted on 30/06/25

Submitted on 12/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 3 - Caracterización Experimental, 2026

DOI: 10.23967/r.matcomp.2025.09.34

Licence: Other