1.- Introducción

Los materiales compuestos de matriz polimérica reforzados con fibras han revolucionado diversas industrias, desde la aeroespacial hasta la automotriz y la construcción, debido a sus excepcionales propiedades y su versatilidad y a que además ofrecen ventajas notables en términos de durabilidad [1], y resistencia a la corrosión [2].

En el sector ferroviario, los materiales compuestos están siendo cada vez más utilizados en componentes estructurales y de carrocería, especialmente debido a su bajo peso, elevada resistencia mecánica y buena respuesta frente a vibraciones. Su aplicación en estructuras interiores como paneles, techos y suelos ha permitido una reducción significativa del peso total del tren, lo que contribuye a una mayor eficiencia energética y menores emisiones [3]. Sin embargo, la fabricación manual de estos elementos sigue siendo común, lo que plantea desafíos en cuanto a la repetibilidad, coste y tiempos de producción [4].

Una de las principales limitaciones de los composites es su comportamiento frente al fuego, debido al alto contenido de carbono presente en las resinas. La combustión de estos materiales puede implicar la generación de gases tóxicos y humos densos, aspectos críticos especialmente en aplicaciones de transporte público como el ferroviario. Para mitigar este riesgo, se incorporan aditivos ignífugos basados en compuestos de fósforo, nitrógeno, boro y rellenos minerales como el trihidrato de aluminio (ATH) y el hidróxido de magnesio. También se han explorado retardantes de llama de nueva generación, como nanopartículas, grafito expandido y aditivos de base biológica [5]. No obstante, el uso de retardantes halogenados, aunque efectivo, ha sido restringido por directivas medioambientales como REACH, WEEE y RoHS [6,7].

Para cumplir los estrictos requisitos de seguridad en el sector ferroviario, los materiales deben pasar las pruebas estipuladas en la norma EN 45545, que establece los criterios de comportamiento frente al fuego en vehículos ferroviarios. Esta normativa contempla hasta 28 requisitos distintos, en función del tipo de vehículo y su uso operativo (túneles, estructuras elevadas, etc.). El cumplimiento del requerimiento R1 con nivel de riesgo HL3 (el más exigente) garantiza la posibilidad de uso del material en cualquier parte del interior del tren.

Para automatizar procesos de fabricación a bajo coste, una solución innovadora es el curado de resinas mediante luz ultravioleta (UV), que permite una producción más rápida y sostenible a temperatura ambiente. Sin embargo, debido a su curado superficial, se requieren fotoiniciadores con alta penetración, activados entre 360 y 405 nm [8].

En este trabajo se presenta el desarrollo de un proceso de fabricación automatizada de componentes de material compuesto para aplicaciones ferroviarias, utilizando una resina ignífuga de curado ultravioleta (UV). Esta resina, además de cumplir con los exigentes requisitos de la norma EN 45545 en cuanto a comportamiento frente al fuego, permite la polimerización mediante exposición a luz UV, lo que facilita procesos más rápidos, limpios y eficientes [9].

Para ello, se ha implementado una estrategia de fabricación automatizada de preimpregnados, basada en el uso de esta resina ignífuga. El proceso incluye técnicas específicas de alimentación de la resina para evitar la sedimentación de los aditivos retardantes de llama, así como mejoras en la capacidad de impregnación del sistema. Posteriormente, los preimpregnados obtenidos han sido compactados mediante una prensa de membrana, culminando en la fabricación de un demostrador funcional del componente final.

2.- Materiales y Equipamiento

2.1 Materiales

La resina UV utilizada es un poliéster acrílico compuesto por dos resinas fotocurables (TES 21100 y VTC 50) y un monómero acrílico (VTC 5), todos suministrados por IVM Chemicals. Como fotoiniciador se empleó Irgacure®819 (bis(2,4,6-trimethylbenzoyl)-phenylphosphineoxide), proporcionado por Irurena Group.

Para conferir propiedades ignífugas, se añadieron cargas de hidróxido de aluminio (ATH), específicamente Apyral 20X de Nabaltec. La formulación se basa en el estudio [10], que identifica cargas transparentes compatibles con el curado UV. En este trabajo se empleó una proporción del 70 % en peso respecto a la resina base. Como refuerzo, se utilizó un tejido MAT de fibra de vidrio con una densidad superficial de 300 g/m² (MAT300), suministrado por 3B-the fiberglass company. Este tejido se usó para la fabricación de los prepregs y la obtención de los composites analizados.

2.2 Equipamiento

El equipamiento y proceso de fabricación con preimpregnados de fibra de vidrio ha sido previamente descrito [10]. Este trabajo se enfoca en la producción de componentes ignífugos curados con luz ultravioleta, utilizando la siguiente tecnología:

- 1) Se emplea una máquina (Figura 1) que realiza las siguientes etapas:

a) Desbobinado: la fibra se desenrolla sobre un film plástico y se transporta mediante una banda.

b) Impregnación: la fibra pasa por un rodillo con resina caliente, asistido por un calentador adicional.

c) Curado parcial: exposición inicial a luz UV que polimeriza un 5% de la resina, manteniéndola viscosa.

d) Bobinado: los preimpregnados se enrollan entre films transparente y negro para evitar adherencias.

El proceso es controlado por un PLC que ajusta la velocidad de los motores, y cuenta con la herramienta danobatbox para la monitorización en tiempo real mediante sensores, láseres y termopares. Este sistema permite optimizar el contenido de resina y fibra.

- 2) La segunda fase es la de la compactación y curado de la pieza:

La compactación se realiza con una prensa de membrana, que utiliza vacío (-1 bar) para adaptar la membrana al molde. Los preimpregnados se colocan en el molde sin necesidad de bolsas de vacío. Tras la compactación, se aplica luz UV con lámparas móviles que aseguran una exposición homogénea, acelerando significativamente el curado de la pieza. Un esquema del proceos de compactación se presenta en la Figura 2.

3.-Resultados y discusión

Con el objetivo de adaptar la resina previamente desarrollada a escala de laboratorio al sistema de fabricación de preimpregnados, se han tenido en cuenta diversos parámetros críticos. Entre ellos destacan la sedimentación y la viscosidad de la resina, la temperatura de proceso, la eficacia en la impregnación y el curado mediante la tecnología UV integrada en el equipo, así como las etapas finales de compactación y curado de la pieza.

3.1 Sedimentación y Viscosidad

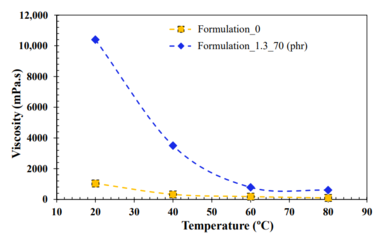

Antes de incorporar la resina al sistema de impregnación, se llevaron a cabo ensayos preliminares con el objetivo de evaluar el comportamiento de sedimentación al añadir diferentes proporciones de carga ignífuga. Se ha realizado una caracterización comparativa entre la resina ignífuga y la no ignífuga mediante un viscosímetro, tal como se muestra en la Figura 3. Esta comparación ha permitido determinar la ventana de temperatura adecuada para su procesado, así como establecer una referencia sobre su comportamiento reológico general.

La medición de la viscosidad se ha realizado utilizando un viscosímetro rotacional. Para ello, se ha evaluado el comportamiento de dos tipos de resina —una ignífuga y otra no ignífuga— sometiéndolas a un incremento progresivo de temperatura. Las temperaturas ensayadas han sido 20 °C, 40 °C, 60 °C y 80 °C. A cada temperatura, se ha registrado la viscosidad a través del movimiento giratorio del sensor del viscosímetro, que permite determinar la resistencia al flujo de la resina en función de la temperatura.

Para explorar el efecto de la carga en la estabilidad de las mezclas, se prepararon formulaciones con los siguientes porcentajes de aditivo ignífugo respecto al peso de la resina base: 70 %, 100 %, 150 %, 200 % y 250 %. Todas las mezclas se calentaron previamente a una temperatura aproximada de 80 °C y, a continuación, se dejaron reposar durante 30 minutos a esa temperatura. Tras ese tiempo, se agitaron manualmente y se evaluó visualmente la cantidad de sedimento acumulado en el fondo del recipiente.

Las observaciones realizadas permiten establecer una tendencia clara: a medida que se incrementa el contenido de carga, la viscosidad de la mezcla aumenta, lo que contribuye a reducir la sedimentación. Sin embargo, este aumento de viscosidad también dificulta su manipulación e incorporación al sistema de impregnación. Por esta razón, se optó por utilizar la formulación base de la resina, sin sobrecarga adicional, para garantizar su procesabilidad.

Durante las pruebas, se observó empíricamente que el calentamiento de la resina a temperaturas más elevadas favorece la disolución de los sedimentos depositados en el fondo del vaso. Aunque no se dispone de datos experimentales que lo respalden de forma cuantitativa, este comportamiento sugiere que el control térmico podría ser una herramienta útil para mejorar la homogeneidad de la mezcla durante su uso.

Como medida adicional para minimizar la sedimentación, se ha incorporado al sistema un agitador con pala redonda en la base, específicamente diseñado para mantener las cargas en suspensión de forma continua durante el proceso de impregnación.

3.2 Temperatura

Se ha realizado un seguimiento continuo de la temperatura mediante termopares integrados en el sistema, lo que ha permitido registrar la evolución térmica del proceso. Como se observa en Figura 3, mantener temperaturas elevadas es esencial para asegurar una correcta incorporación de la resina en el circuito hidráulico. La resina se transfiere desde el bidón a los dosificadores mediante una bomba de recirculación, y luego impregna las fibras. Para evitar pérdidas térmicas y asegurar la estabilidad del proceso, todo el circuito está calefaccionado con mangueras térmicas y cinturones calefactores en el bidón.

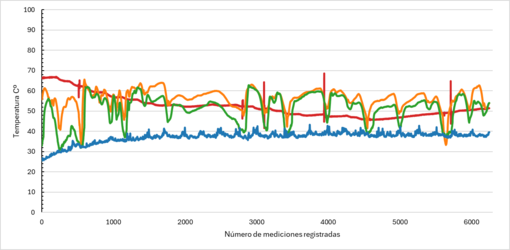

La Figura 4 muestra un esquema de la máquina utilizada para la fabricación de preimpregnados, indicando las ubicaciones de los termopares en el bidón de resina, en el lado derecho de la bañera, en el lado izquierdo de la bañera (para una mejor caracterización térmica en esta zona crítica) y la salida del rodillo de impregnación. Se realizaron 4 pruebas, y los resultados de la Prueba 1 se presentan en la Figura 5, donde se muestran los datos de temperatura obtenidos en tiempo real a partir de cuatro termopares distribuidos en el sistema.

Como puede observarse, las curvas de temperatura muestran diferencias notables entre los distintos puntos de medición. La señal del Termopar 1 (bidón) presenta una tendencia estable y más elevada, con valores constantes cercanos a 65 °C, lo cual es coherente con el uso de cinturones calefactores para mantener la temperatura de la resina previa al dosificado.

En contraste, los termopares 2 y 3 (bañera) presentan fluctuaciones más acusadas, con descensos periódicos que podrían estar relacionados con la variación del caudal y disipación térmica. El termopar 4, ubicado tras el rodillo de impregnación (zona de salida del prepreg), muestra los valores de temperatura más bajos, en torno a los 35–40 °C. Esta diferencia es esperada, dado que la resina empieza a disipar calor tras el contacto con el refuerzo.

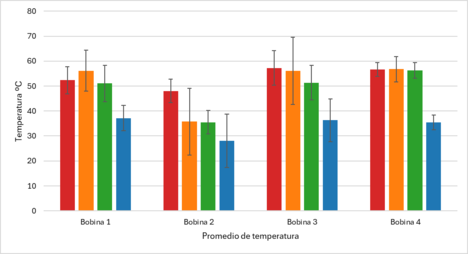

En la Figura 6 se representa un resumen gráfico de los valores promedio de temperatura registrados por cada uno de los cuatro termopares empleados durante las pruebas experimentales (P1 a P4), junto con sus respectivas barras de error, que indican la desviación estándar de cada medición.

El gráfico permite comparar la evolución térmica en distintas zonas del proceso de fabricación del prepreg ignífugo, incluyendo los datos de las cuatro pruebas realizadas, lo que permite evaluar la consistencia térmica y la variabilidad entre ensayos.

- Termopar 1 (Bañera) muestra temperaturas estables, entre 47 °C y 57 °C, con variabilidad moderada.

- Termopares 2 (Bañera (lado derecho)) y 3 (Bañera (lado izquierdo)) presentan oscilaciones térmicas más marcadas, especialmente en la Prueba 2, donde las temperaturas fueron más bajas (alrededor de 35 °C) y con alta desviación estándar, lo que sugiere un desequilibrio térmico. Este descenso, causado por una temperatura inicial de resina de 50 °C en lugar de 60 °C, afectó la regularidad del proceso y el funcionamiento de los dosificadores, resultando en un vaciado progresivo de la bañera y distribución térmica irregular.

- Termopar 4 (Prepreg) mostró temperaturas constantes entre 35–38 °C, con menor variabilidad.

Por lo tanto, se observa que la temperatura es un factor clave para facilitar la circulación de la resina y mejorar su capacidad de impregnación.

3.3 Impregnación y curado

Una vez alcanzada la temperatura adecuada de trabajo en el circuito, se procedió a la impregnación del refuerzo con la resina ignífuga y al posterior curado mediante radiación ultravioleta. Para definir las condiciones óptimas de curado, se llevaron a cabo diferentes pruebas experimentales con el objetivo de alcanzar aproximadamente un 5 % de grado de curado, lo cual permite manipular el prepreg manteniendo su capacidad de almacenamiento y procesado posterior.

Como se muestra en la Figura 7, se comparan dos prepregs. El de la izquierda corresponde a un material con un mayor grado de curado. En este caso, los films protectores pueden retirarse sin dañar el prepreg, y la superficie resultante es más uniforme. Por el contrario, en la imagen de la derecha se observa que, al intentar retirar los films, las fibras tienden a deshilacharse, lo que impide una separación limpia. Este comportamiento es indicativo de un curado insuficiente, ya que el material no ha desarrollado la cohesión necesaria para mantener su integridad estructural durante la retirada de los films.

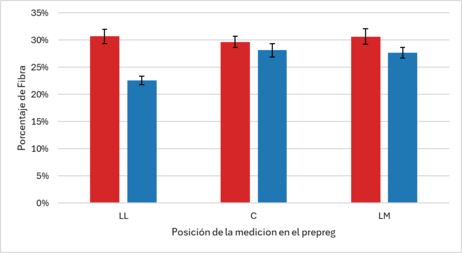

Se ha medido el PFC (Porcentaje de Fibra y Resina) de los prepregs ignífugos para comparar su impregnación con los prepregs normales y evaluar su homogeneidad. Al hacerlo, se ha observado que la diferencia es más notable cuando hay una mayor cantidad de resina, lo que afecta la homogeneidad del material.

El contenido de fibra (PFC) se calcula pesando cortes representativos del prepreg y determinando la cantidad de fibra y resina en cada muestra. Se realizan mediciones en tres puntos específicos de la sección transversal del prepreg: LL (lado libre), C (centro) y LM (lado motor). Estas mediciones se basan en la relación de peso, calculando la proporción de peso de la fibra respecto al peso total del prepreg.

La Figura 8 muestra la comparación de los valores promedio de los parámetros LL, C y LM entre la resina ignífuga y la resina no ignífuga. Se observa que la resina no ignífuga presenta valores medios más altos en los tres parámetros analizados, particularmente en LL, donde la diferencia es más pronunciada. Las barras de error representan la desviación estándar, evidenciando una mayor variabilidad en algunos casos. Esta diferencia en la composición puede estar relacionada con el comportamiento térmico y con la densidad de la resina.

3.4 Compactación de la pieza final

Tras seleccionar la formulación adecuada de resina ignífuga y caracterizar el prepreg, se fabricaron piezas mediante compactación y curado UV. Inicialmente, se elaboraron probetas para verificar la compatibilidad matriz-refuerzo y observar el comportamiento del material durante el curado.

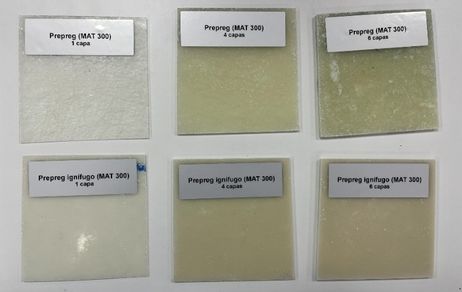

Se fabricaron seis probetas para comparar configuraciones de laminado y el rendimiento entre prepregs ignífugos y no ignífugos. Las tres primeras, sin cargas ignífugas, incluyeron una, cuatro seis capas respectivamente. El mismo esquema se repitió con prepregs ignífugos, manteniendo las mismas condiciones de compactación y curado para permitir una comparación directa.

En la Figura 9, se muestran las seis probetas fabricadas: las tres superiores corresponden a las elaboradas con prepreg no ignífugo, mientras que las tres inferiores han sido fabricadas con prepreg ignífugo. En cuanto a sus características mecánicas, se observa que las probetas con resina ignífuga presentan una mayor resistencia al tacto y a la aplicación de fuerza, lo cual se atribuye a la presencia de cargas en la formulación de la resina. Asimismo, se aprecia un mayor espesor en las probetas ignífugas, lo que sugiere una menor compactación o una mayor retención de material durante el curado. Estos aspectos se analizan con mayor detalle en la siguiente Tabla 1 de resultados.

| Prepreg no ignifugo (mm) | Prepreg Ignifugo(mm) | |

| 1 capa | 0,7 | 0,9 |

| 4 capas | 2,4 | 2,7 |

| 6 capas | 3,8 | 4 |

Posteriormente, los prepregs obtenidos de las probetas han sido recortados y posicionados en un molde para conseguir la geometría final. Como se muestra en la Figura 10, la pieza ha sido fabricada con éxito, logrando una buena compactación durante el proceso. El curado principal se completó en un tiempo máximo de una hora. No obstante, tras la extracción de la pieza del molde, fue necesario realizar un repaso adicional con luz ultravioleta para eliminar la pegajosidad y asegurar el curado completo en aquellas zonas donde la lámpara no había irradiado de manera uniforme.

4.-Conclusiones

En primer lugar, respecto a la sedimentación, se ha comprobado que la presencia de cargas en la formulación de la resina hace inevitable cierta decantación con el paso del tiempo. No obstante, este problema se mitiga eficazmente mediante el uso de agitadores con doble aspa, diseñados para alcanzar la parte inferior del bidón y mantener las cargas en suspensión, asegurando una mezcla homogénea durante todo el proceso.

En relación con la temperatura, se ha determinado que es fundamental mantener el bidón a una temperatura estable en torno a los 60 °C. Esto garantiza una viscosidad adecuada que permite la recirculación eficiente de la resina a través del circuito y una correcta dosificación en la bañera de impregnación. Cuando la temperatura desciende por debajo de los 55 °C, se observa una disminución del caudal dispensado, lo que provoca un descenso en la temperatura de la bañera y un llenado insuficiente.

En cuanto al curado, se ha detectado una ligera asimetría entre las dos caras del prepreg: la cara inferior, en contacto con el film transportador, presenta una mayor pegajosidad debido a la acumulación de cargas. Sin embargo, este comportamiento ha resultado ser una ventaja durante el posicionado de los prepregs en el molde, ya que permite manipular correctamente el material, facilitando así el proceso de conformado.

Por último, en las primeras pruebas realizadas con los moldes, se han obtenido piezas de buena calidad superficial y sin defectos, lo que demuestra que la formulación, el proceso de curado y la compactación final son adecuados para la fabricación de elementos complejos a partir de prepregs con resina ignífuga.

5.-Referencias

[1] J. R. Davis, Composite Materials: Properties, Testing, and Applications, ASM International, 1994.

[2] M. G. Nicholas, “Glass fiber composites: Corrosion resistance and construction applications,” Journal of Composite Materials, vol. 36, no. 5, pp. 505–512, 2002.

[3] A. L. Araújo, P. N. B. Reis, J. A. M. Ferreira, and F. Antunes, “Composite materials in railway applications,” Procedia Engineering, vol. 114, pp. 782–790, 2015.

[4] M. E. Fernández, F. Merino, and A. del Campo, “New trends in composite manufacturing for rail interiors,” Composites in Railways Conference, 2021.

[5] B. A. Howell, “Chapter 13—Phenolic-Based Phosphorus Flame Retardants for Polymeric Materials,” in Bio-Based Flame-Retardant Technology for Polymeric Materials, Y. Hu, H. Nabipour, and X. Wang, Eds., Elsevier, Amsterdam, The Netherlands, 2022, pp. 329–338.

[6] J. Troitzsch, Plastics Flammability Handbook, J. Troitzsch, Ed., Carl Hanser Verlag GmbH & Co. KG, Munich, Germany, 2004, pp. I–XXVI.

[7] E. D. Weil and S. V. Levchik, Flame Retardants for Plastics and Textiles, 2nd ed., E. D. Weil and S. V. Levchik, Eds., Hanser, Munich, Germany, 2016, pp. I–XX.

[8] W. A. Green, Industrial Photoinitiators: A Technical Guide, 1st ed., CRC Press, Boca Raton, FL, USA, 2010.

[9] N. G. Pérez-de-Eulate, P. Ares Elejoste, G. Goenaga, M. Urrutxua, F. J. Vallejo, J. Ballestero, A. Allue, and J. L. Gómez-Alonso, “On the Influence of Flame-Retardant Additives on UV-Curable Thermosetting Glass Fiber-Reinforced Composites,” Polymers, vol. 15, no. 1, p. 240, 2023, doi: 10.3390/polym15010240.

[10] G. Goenaga Goicoechea, N. G. Pérez de Eulate, M. Urrutxua Andia, A. Esnaola Arruti y F. J. Vallejo Rasero, “Desarrollo y validación de un proceso automático de fabricación de composites de fibra de vidrio,” Revista DYNA, vol. 98, no. 5, pp. 451–455, 2023, doi: 10.6036/10739.

Document information

Accepted on 14/07/25

Submitted on 23/04/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?